Menu de contenu

● Comprendre les défauts d'extrusion en aluminium

>> Types de défauts

>> Défauts de surface communs

● Causes des défauts de surface

● Mesures préventives

>> 1. Sélection des matériaux

>> 2. Lubrification appropriée

>> 3. Contrôle de la température

>> 4. Conception et maintenance des matrices

>> 5. Gestion des pratiques

● Techniques avancées pour minimiser les défauts

>> 1. Utilisation du liquide de refroidissement

>> 2. Cycles de burp

>> 3. Mesures de contrôle de la qualité

● Formation et développement des compétences

>> 1. Programmes de formation des opérateurs

>> 2. Culture d'amélioration continue

● Études de cas sur la mise en œuvre réussie

>> Étude de cas 1: industrie automobile

>> Étude de cas 2: applications architecturales

● Conclusion

● Questions fréquemment posées (FAQ)

>> 1. Quels sont les défauts les plus courants de l'extrusion d'aluminium?

>> 2. Comment la lubrification affecte-t-elle l'extrusion d'aluminium?

>> 3. Quel rôle joue la température dans la prévention des défauts?

>> 4. Comment puis-je m'assurer que mes billettes en aluminium sont de haute qualité?

>> 5. Quelles méthodes d'inspection peuvent être utilisées pour détecter les défauts?

L'extrusion en aluminium est un processus de fabrication largement utilisé qui permet la création de formes et de profils complexes. Cependant, les défauts de surface peuvent avoir un impact significatif sur la qualité et les performances des produits extrudés. Comprendre les causes et mettre en œuvre des stratégies de prévention efficaces est crucial pour les fabricants visant à minimiser ces défauts. Cet article explore les défauts et remèdes d'extrusion en aluminium communs, fournissant des informations sur la façon d'atteindre des extrusions de haute qualité.

Comprendre les défauts d'extrusion en aluminium

Types de défauts

Les défauts d'extrusion en aluminium peuvent être classés en trois types principaux:

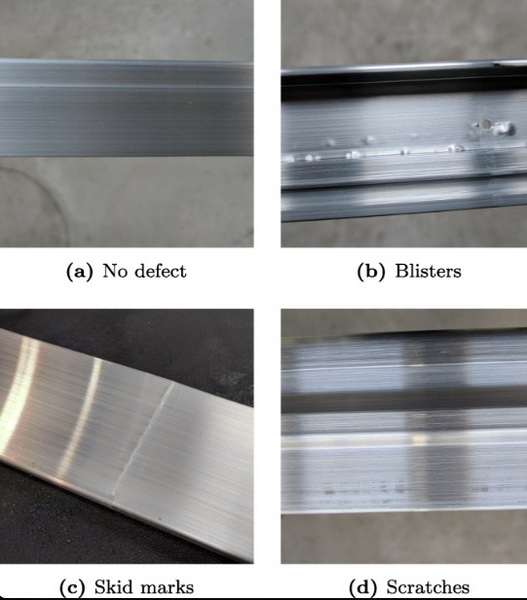

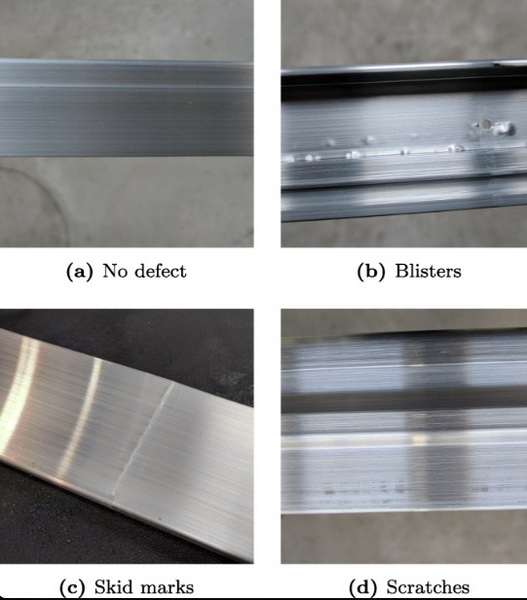

1. Défauts de surface: il s'agit notamment des rayures, des stries et des lignes de matrice qui affectent l'apparence du produit extrudé.

2. Défauts dimensionnels: ceux-ci impliquent des inexactitudes dans les dimensions des profils extrudés, impactant leur ajustement et leur fonction.

3. Défauts internes: ceux-ci ne sont pas visibles à la surface mais peuvent compromettre l'intégrité structurelle du produit.

Défauts de surface communs

- rayures: abrasions superficielles causées par le contact avec d'autres matériaux pendant la manipulation ou l'extrusion.

- Strimes: Variations de la finition de surface souvent en raison d'un flux ou d'une contamination incohérente du matériau.

- Lignes de matrice: Marques laissées à la surface en raison de mauvaises conditions de matrice ou d'usure.

Causes des défauts de surface

Il est essentiel de comprendre les causes profondes des défauts de surface. Certains facteurs principaux comprennent:

- Qualité des matériaux: les billettes de mauvaise qualité peuvent contenir des impuretés qui conduisent à des défauts.

- Paramètres du processus d'extrusion: température, vitesse et pression incorrectes peuvent provoquer une déformation excessive ou un mauvais débit métallique.

- Pratiques de manipulation: une manipulation brutale ou un nettoyage inadéquat peut introduire des rayures et des contaminants.

Mesures préventives

1. Sélection des matériaux

Choisir des alliages d'aluminium de haute qualité est essentiel. Les alliages doivent être exempts de pores, de fissures et d'impuretés pour minimiser la sensibilité aux défauts. Les fabricants doivent considérer:

- Composition en alliage: sélectionnez les alliages avec de bonnes propriétés de déformation. Les alliages tels que 6061 et 6063 sont des choix populaires en raison de leurs excellentes propriétés mécaniques et de leurs capacités de finition de surface.

- Qualité des billettes: assurez-vous que les billettes sont bien coulées et exemptes de défauts avant l'extrusion. Des tests réguliers pour la composition chimique et les propriétés physiques peuvent aider à maintenir la qualité.

2. Lubrification appropriée

La lubrification joue un rôle vital dans la réduction des frictions pendant le processus d'extrusion. L'utilisation de lubrifiants de haute qualité aide à prévenir les rayures et améliore la finition de surface. Les pratiques clés comprennent:

- Sélection des lubrifiants: utilisez des lubrifiants compatibles avec l'aluminium et assurez-vous une couverture adéquate. Les lubrifiants solubles dans l'eau sont souvent préférés pour leur efficacité dans le refroidissement et la lubrification.

- Techniques d'application: assurer une application uniforme du lubrifiant sur les matrices et les surfaces extrudeuses. Les systèmes de lubrification automatisés peuvent aider à maintenir la cohérence.

3. Contrôle de la température

Le maintien de températures optimales tout au long du processus d'extrusion est crucial pour prévenir les défauts. Les stratégies comprennent:

- Extrusion isotherme: mettre en œuvre des techniques de contrôle de la température pour maintenir des températures cohérentes à la sortie de DI. Cela aide à réaliser un flux de matériaux uniforme.

- Préchauffer les billettes: préchauffer les billettes pour éliminer l'humidité et assurer un débit uniforme pendant l'extrusion. La température de préchauffage doit être soigneusement surveillée pour éviter la surchauffe.

4. Conception et maintenance des matrices

La conception et l'état des matrices d'extrusion affectent considérablement la qualité du produit. Les fabricants doivent se concentrer sur:

- Sélection de la matrice: Choisissez les matrices faites à partir de matériaux résistants à l'usure pour réduire l'usure. Les aciers à outils ou les matrices à revêtement en carbure peuvent améliorer la durabilité.

- Entretien régulier: effectuer des inspections de routine et l'entretien pour garder les matrices propres et en bon état. Le polissage régulier peut aider à maintenir une surface de matrice lisse, ce qui est essentiel pour prévenir les lignes de matrice.

5. Gestion des pratiques

Une bonne gestion des produits extrudés est essentielle pour prévenir les dommages après l'extrusion. Les meilleures pratiques incluent:

- Manipulation prudente: former le personnel sur les techniques de manipulation appropriées pour éviter de gratter les surfaces. L'utilisation d'équipements rembourrés ou de revêtements protecteurs peut aider à protéger les produits finis.

- Procédures de nettoyage: Mettez en œuvre des protocoles de nettoyage pour les outils et les environnements de travail pour minimiser la contamination. Des horaires de nettoyage réguliers doivent être établis pour tous les équipements impliqués dans le processus d'extrusion.

Techniques avancées pour minimiser les défauts

En plus des mesures préventives de base, les fabricants peuvent adopter des techniques avancées pour améliorer encore la qualité des produits:

1. Utilisation du liquide de refroidissement

L'utilisation de liquide de refroidissement tel que l'azote liquide peut aider à gérer les températures pendant l'extrusion, à réduire le frottement et à minimiser les défauts. Les liquides de refroidissement aident également à maintenir la stabilité de la température de la matrice, ce qui est crucial pour la qualité cohérente du produit.

2. Cycles de burp

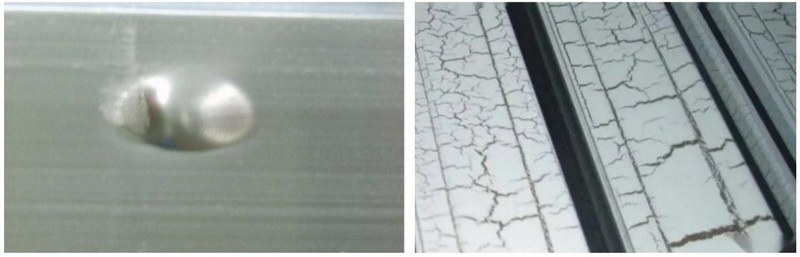

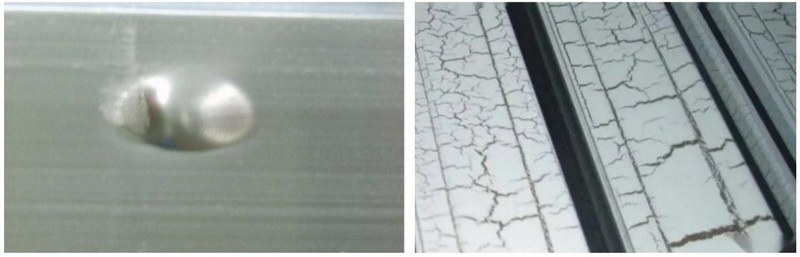

La mise en œuvre des cycles de Burp pendant l'extrusion permet à l'air piégé ou à l'humidité de s'échapper, empêchant les cloques dans les profils en aluminium. Cette technique implique des pauses périodiques pendant le processus d'extrusion, permettant aux gaz de se défouler sans compromettre le flux de matériaux.

3. Mesures de contrôle de la qualité

Une inspection régulière à l'aide de techniques avancées telles que les tests à ultrasons peut aider à identifier les défauts au début du processus de production. L'utilisation de méthodes de test non destructeurs garantit que les défauts internes sont détectés avant que les produits n'atteignent les clients.

Formation et développement des compétences

Un aspect souvent négligé de la prévention des défauts d'extrusion en aluminium est la formation de la main-d'œuvre. Les opérateurs qualifiés sont essentiels pour maintenir la qualité tout au long du processus d'extrusion.

1. Programmes de formation des opérateurs

Mettre en œuvre des programmes de formation complets pour les opérateurs qui couvrent:

- Comprendre la mécanique de l'extrusion: éduquer le personnel sur la façon dont les propriétés matérielles affectent les résultats d'extrusion.

- Identifier les causes des défauts: les opérateurs de train reconnaissent les signes de défauts potentiels au début du processus.

2. Culture d'amélioration continue

Encouragez une culture d'amélioration continue où les employés se sentent autorisés à suggérer des changements qui pourraient améliorer la qualité des produits ou rationaliser les processus.

Études de cas sur la mise en œuvre réussie

Plusieurs sociétés ont mis en œuvre avec succès des mesures pour réduire les défauts de surface dans les processus d'extrusion en aluminium, conduisant à une meilleure qualité des produits et à la satisfaction du client.

Étude de cas 1: industrie automobile

Un fabricant de pièces automobiles de premier plan a été confronté à des défis avec des défauts de surface sur des composants extrudés utilisés dans les cadres de véhicules. En investissant dans des alliages de haute qualité et en améliorant leurs systèmes de lubrification, ils ont réduit les taux de défaut de plus de 30% en six mois.

Étude de cas 2: applications architecturales

Un fournisseur architectural spécialisé dans les cadres de fenêtres en aluminium a mis en œuvre des mesures rigoureuses de contrôle de la température aux côtés des protocoles de maintenance de la matrice avancés. En conséquence, ils ont réalisé une amélioration significative de la cohérence de la finition de surface, conduisant à une augmentation des parts de marché.

Conclusion

La prévention des défauts de surface dans l'extrusion en aluminium nécessite une approche complète qui englobe la sélection des matériaux, le contrôle des processus, la lubrification, l'entretien des matrices, les pratiques de manipulation, la formation des opérateurs et les initiatives d'amélioration continue. En mettant en œuvre ces stratégies efficacement, les fabricants peuvent améliorer considérablement la qualité de leurs produits extrudés, garantissant qu'ils répondent aux normes et aux attentes des clients tout en réduisant les coûts des déchets et de la production.

Questions fréquemment posées (FAQ)

1. Quels sont les défauts les plus courants de l'extrusion d'aluminium?

Les défauts courants comprennent les rayures, les stries, les lignes de matrice, la porosité, les inclusions et les fissures.

2. Comment la lubrification affecte-t-elle l'extrusion d'aluminium?

Une bonne lubrification réduit la friction entre les surfaces en aluminium et en matrice, minimisant les rayures et améliorant la finition de surface.

3. Quel rôle joue la température dans la prévention des défauts?

Le maintien de températures optimales assure un débit métallique uniforme pendant l'extrusion, en réduisant la probabilité de défauts tels que la déchirure ou les cloques.

4. Comment puis-je m'assurer que mes billettes en aluminium sont de haute qualité?

Sélectionnez des billettes exemptes d'impuretés, correctement coulées et ont de bonnes propriétés de déformation.

5. Quelles méthodes d'inspection peuvent être utilisées pour détecter les défauts?

Les techniques d'inspection avancées telles que les tests à ultrasons peuvent aider à identifier les défauts internes qui peuvent ne pas être visibles en surface.