Inhoudsmenu

● Inzicht in aluminium extrusiedefecten

>> Soorten defecten

>> Gemeenschappelijke oppervlaktefouten

● Oorzaken van oppervlaktefouten

● Preventieve maatregelen

>> 1. Materiële selectie

>> 2. Juiste smering

>> 3. Temperatuurregeling

>> 4. Die ontwerp en onderhoud

>> 5. Behandelingspraktijken

● Geavanceerde technieken voor het minimaliseren van defecten

>> 1. Koelvloeistofgebruik

>> 2. BURP -cycli

>> 3. Maatregelen voor kwaliteitscontrole

● Training en ontwikkeling van vaardigheden

>> 1. Operator trainingsprogramma's

>> 2. Continue verbeteringscultuur

● Case studies over succesvolle implementatie

>> Case Study 1: Auto -industrie

>> Case study 2: Architecturale toepassingen

● Conclusie

● Veelgestelde vragen (veelgestelde vragen)

>> 1. Wat zijn de meest voorkomende defecten in aluminium extrusie?

>> 2. Hoe beïnvloedt smering aluminium extrusie?

>> 3. Welke rol speelt temperatuur bij het voorkomen van defecten?

>> 4. Hoe kan ik ervoor zorgen dat mijn aluminiumbilets van hoge kwaliteit zijn?

>> 5. Welke inspectiemethoden kunnen worden gebruikt om defecten te detecteren?

Aluminium extrusie is een veel gebruikt productieproces dat het maken van complexe vormen en profielen mogelijk maakt. Oppervlaktedefecten kunnen echter de kwaliteit en prestaties van geëxtrudeerde producten aanzienlijk beïnvloeden. Inzicht in de oorzaken en het implementeren van effectieve preventiestrategieën is cruciaal voor fabrikanten die deze defecten willen minimaliseren. Dit artikel onderzoekt gemeenschappelijke aluminium extrusiedefecten en remedies en biedt inzichten in het bereiken van extrusies van hoge kwaliteit.

Inzicht in aluminium extrusiedefecten

Soorten defecten

Aluminium extrusiedefecten kunnen worden onderverdeeld in drie hoofdtypen:

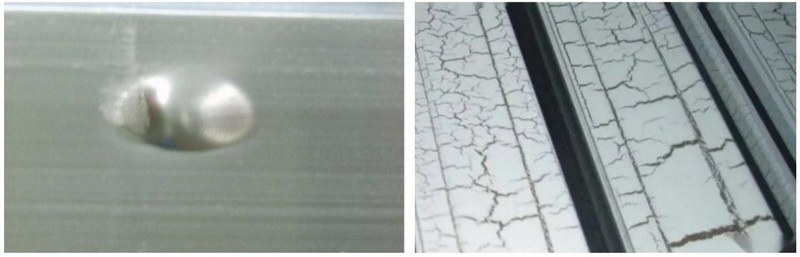

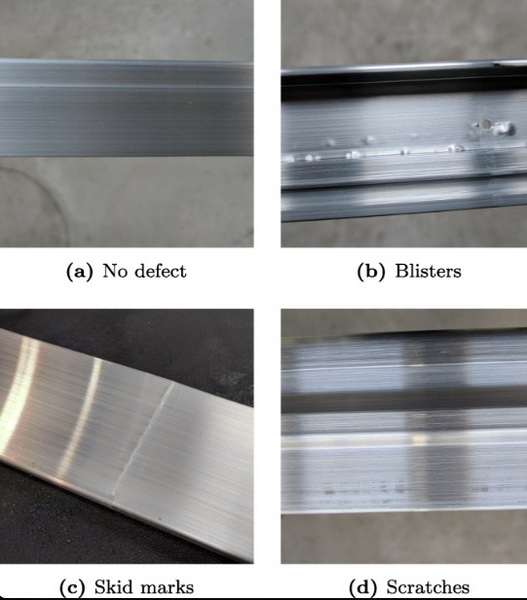

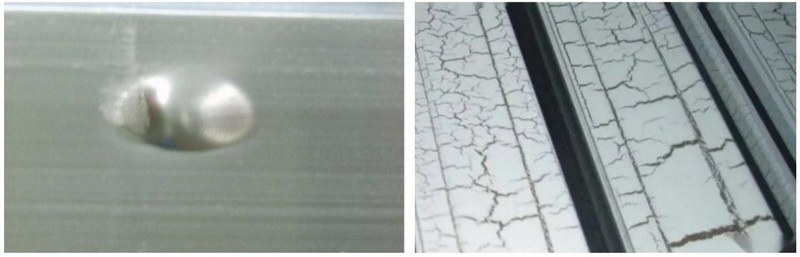

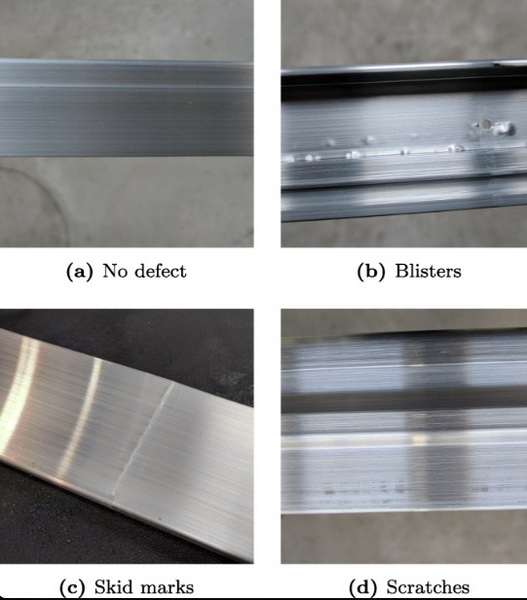

1. Oppervlaktedefecten: deze omvatten krassen, strepen en matrijslijnen die het uiterlijk van het geëxtrudeerde product beïnvloeden.

2. Dimensionale defecten: deze omvatten inname van nauwkeurigheden in de afmetingen van de geëxtrudeerde profielen, die hun pasvorm en functie beïnvloeden.

3. Interne defecten: deze zijn niet zichtbaar op het oppervlak, maar kunnen de structurele integriteit van het product in gevaar brengen.

Gemeenschappelijke oppervlaktefouten

- Krassen: oppervlakkige schaafwonden veroorzaakt door contact met andere materialen tijdens het hanteren of extrusie.

- strepen: variaties in oppervlakte -afwerking vaak vanwege inconsistente materiaalstroom of verontreiniging.

- Die -lijnen: markeringen achtergelaten op het oppervlak vanwege slechte matrijsomstandigheden of slijtage.

Oorzaken van oppervlaktefouten

Het begrijpen van de grondoorzaken van oppervlaktefouten is essentieel voor preventie. Sommige primaire factoren zijn:

- Materiaalkwaliteit: knuppels van slechte kwaliteit kunnen onzuiverheden bevatten die leiden tot defecten.

- Extrusieprocesparameters: onjuiste temperatuur, snelheid en druk kunnen overmatige vervorming of slechte metaalstroom veroorzaken.

- Behandelingspraktijken: ruwe behandeling of onvoldoende reiniging kan krassen en verontreinigingen introduceren.

Preventieve maatregelen

1. Materiële selectie

Het kiezen van hoogwaardige aluminiumlegeringen is van cruciaal belang. Legeringen moeten vrij zijn van poriën, scheuren en onzuiverheden om de gevoeligheid voor defecten te minimaliseren. Fabrikanten moeten overwegen:

- Legeringsamenstelling: selecteer legeringen met goede vervormingseigenschappen. Legeringen zoals 6061 en 6063 zijn populaire keuzes vanwege hun uitstekende mechanische eigenschappen en oppervlakte -afwerkingsmogelijkheden.

- Killetkwaliteit: zorg ervoor dat knuppels goed zijn afgesloten en vrij van defecten vóór extrusie zijn. Regelmatige testen op chemische samenstelling en fysische eigenschappen kunnen helpen de kwaliteit te behouden.

2. Juiste smering

Smering speelt een cruciale rol bij het verminderen van wrijving tijdens het extrusieproces. Het gebruik van smeermiddelen van hoge kwaliteit helpt krassen te voorkomen en verbetert de oppervlakteafwerking. Belangrijkste praktijken zijn onder meer:

- Selectie van smeermiddelen: gebruik smeermiddelen die compatibel zijn met aluminium en zorgen voor voldoende dekking. In water oplosbare smeermiddelen hebben vaak de voorkeur voor hun effectiviteit bij koeling en smering.

- Toepassingstechnieken: zorg voor uniforme toepassing van smeermiddel op matrijzen en extruderoppervlakken. Geautomatiseerde smeersystemen kunnen helpen de consistentie te behouden.

3. Temperatuurregeling

Het handhaven van optimale temperaturen tijdens het extrusieproces is cruciaal voor het voorkomen van defecten. Strategieën zijn onder meer:

- Isotherme extrusie: implementeer de technieken voor temperatuurregeling om consistente temperaturen bij de matrijs te behouden. Dit helpt bij het bereiken van een uniforme materiaalstroom.

- Voorverwarmende knuppels: Verwarm knuppels voor om vocht te verwijderen en een uniforme stroom te garanderen tijdens extrusie. De voorverwarmingstemperatuur moet zorgvuldig worden gecontroleerd om oververhitting te voorkomen.

4. Die ontwerp en onderhoud

Het ontwerp en de extrusieconditie sterft de productkwaliteit aanzienlijk. Fabrikanten moeten zich concentreren op:

- Die-selectie: kies Dies gemaakt van slijtvaste materialen om slijtage te verminderen. Gereedschapsstaals of met carbide gecoate matrijzen kunnen de duurzaamheid verbeteren.

- Regelmatig onderhoud: voer routinematige inspecties en onderhoud uit om matrijzen schoon en in goede staat te houden. Regelmatig polijsten kan helpen een soepel matrijsoppervlak te behouden, wat cruciaal is voor het voorkomen van matrijslijnen.

5. Behandelingspraktijken

De juiste afhandeling van geëxtrudeerde producten is essentieel om schade na extrusie te voorkomen. Best practices zijn onder meer:

- Zorgvuldige hantering: trainpersoneel op de juiste hanteringstechnieken om te voorkomen dat krabbens oppervlakken krabben. Het gebruik van gewatteerde apparatuur of beschermende deksels kan helpen bij het beschermen van afgewerkte producten.

- Reinigingsprocedures: implementeer schoonmaakprotocollen voor zowel tools als werkomgevingen om besmetting te minimaliseren. Regelmatige schoonmaakschema's moeten worden vastgesteld voor alle apparatuur die bij het extrusieproces betrokken is.

Geavanceerde technieken voor het minimaliseren van defecten

Naast fundamentele preventieve maatregelen kunnen fabrikanten geavanceerde technieken gebruiken om de productkwaliteit verder te verbeteren:

1. Koelvloeistofgebruik

Het gebruik van koelmiddelen zoals vloeibare stikstof kan helpen de temperatuur te beheren tijdens extrusie, het verminderen van wrijving en het minimaliseren van defecten. Koelmiddelen helpen ook bij het handhaven van de stabiliteit van de matrijstemperatuur, wat cruciaal is voor de consistente productkwaliteit.

2. BURP -cycli

Door BURP -cycli tijdens extrusie te implementeren, kunnen gevangen lucht of vocht ontsnappen, waardoor blaarvorming in aluminiumprofielen wordt voorkomen. Deze techniek omvat periodieke pauzes tijdens het extrusieproces, waardoor gassen kunnen uitkomen zonder de materiaalstroom in gevaar te brengen.

3. Maatregelen voor kwaliteitscontrole

Regelmatige inspectie met behulp van geavanceerde technieken zoals ultrasone testen kan helpen bij het identificeren van defecten vroeg in het productieproces. Het gebruik van niet-destructieve testmethoden zorgt ervoor dat interne fouten worden gedetecteerd voordat producten klanten bereiken.

Training en ontwikkeling van vaardigheden

Een vaak over het hoofd gezien aspect van het voorkomen van aluminium extrusiedefecten is personeelstraining. Bekwame operators zijn essentieel voor het handhaven van kwaliteit gedurende het extrusieproces.

1. Operator trainingsprogramma's

Implementeer uitgebreide trainingsprogramma's voor operators die dekken:

- Inzicht in extrusiemechanica: informeer personeel over hoe materiële eigenschappen de extrusieresultaten beïnvloeden.

- Het identificeren van defectoorzaken: treinoperators om tekenen van potentiële defecten vroeg in het proces te herkennen.

2. Continue verbeteringscultuur

Moedig een cultuur van continue verbetering aan waarbij werknemers zich gemachtigd voelen om veranderingen te suggereren die de productkwaliteit kunnen verbeteren of processen kunnen stroomlijnen.

Case studies over succesvolle implementatie

Verschillende bedrijven hebben met succes maatregelen geïmplementeerd om oppervlaktedefecten in aluminium extrusieprocessen te verminderen, wat leidt tot verbeterde productkwaliteit en klanttevredenheid.

Case Study 1: Auto -industrie

Een toonaangevende fabrikant van de auto -onderdelen stond voor uitdagingen met oppervlaktedefecten op geëxtrudeerde componenten die in voertuigframes worden gebruikt. Door te investeren in hoogwaardige legeringen en het upgraden van hun smeersystemen, verlaagden ze het defectpercentages binnen zes maanden met meer dan 30%.

Case study 2: Architecturale toepassingen

Een architecturale leverancier die gespecialiseerd is in aluminium vensterframes, implementeerde rigoureuze temperatuurregels met maatregelen naast geavanceerde die onderhoudsprotocollen. Als gevolg hiervan bereikten ze een significante verbetering van de consistentie van oppervlakteafwerking, wat leidde tot een verhoogd marktaandeel.

Conclusie

Het voorkomen van oppervlaktedefecten in aluminium extrusie vereist een uitgebreide aanpak die materiaalselectie, procescontrole, smering, matrijsonderhoud, behandelingspraktijken, operatortraining en continue verbeteringsinitiatieven omvat. Door deze strategieën effectief te implementeren, kunnen fabrikanten de kwaliteit van hun geëxtrudeerde producten aanzienlijk verbeteren, waardoor ze voldoen aan de klantnormen en verwachtingen, terwijl het afval en de productiekosten verlagen.

Veelgestelde vragen (veelgestelde vragen)

1. Wat zijn de meest voorkomende defecten in aluminium extrusie?

Veel voorkomende defecten zijn krassen, strepen, matrijslijnen, porositeit, insluitsels en scheuren.

2. Hoe beïnvloedt smering aluminium extrusie?

Juiste smering vermindert de wrijving tussen aluminium en matrijsoppervlakken, het minimaliseren van krassen en het verbeteren van de oppervlakteafwerking.

3. Welke rol speelt temperatuur bij het voorkomen van defecten?

Het handhaven van optimale temperaturen zorgt voor een uniforme metaalstroom tijdens extrusie, waardoor de kans op defecten zoals scheuren of blaarvorming wordt verminderd.

4. Hoe kan ik ervoor zorgen dat mijn aluminiumbilets van hoge kwaliteit zijn?

Selecteer knuppels die vrij zijn van onzuiverheden, correct cast en goede vervormingseigenschappen hebben.

5. Welke inspectiemethoden kunnen worden gebruikt om defecten te detecteren?

Geavanceerde inspectietechnieken zoals ultrasone testen kunnen helpen bij het identificeren van interne defecten die mogelijk niet zichtbaar zijn op het oppervlak.