Inhaltsmenü

● Einführung in Extrusionsmaschinen für Kunststoffwasserrohre

● Die Grundlagen der Rohrextrusion

● Schlüsselkomponenten von Kunststoff-Wasserrohr-Extrusionsmaschinen

● Wie Extrusionsmaschinen die Produktionskosten senken

>> 1. Energieeffizienz

>> 2. Materialoptimierung

>> 3. Arbeitsersparnis

>> 4. Erhöhte Produktionsgeschwindigkeit

>> 5. Reduzierter Abfall und Ausschuss

● Technologische Fortschritte in der Kunststoff-Wasserrohrextrusion

● Qualitätskontrolle und Konsistenz

● Umweltauswirkungen und Nachhaltigkeit

● Fallstudien: Kosteneinsparungen in der Praxis

>> Fallstudie 1: Mittelgroßer Rohrhersteller

>> Fallstudie 2: Großexporteur

● Abschluss

● FAQ: Häufig gestellte Fragen

>> 1. Was sind die wichtigsten Arten von Extrusionsmaschinen für Wasserrohre aus Kunststoff?

>> 2. Wie senkt die Automatisierung in Extrusionsmaschinen die Arbeitskosten?

>> 3. Können Extrusionsmaschinen recycelte Kunststoffmaterialien verarbeiten?

>> 4. Welche Wartung ist für Maschinen zur Extrusion von Kunststoff-Wasserrohren erforderlich?

>> 5. Wie tragen Extrusionsmaschinen zur ökologischen Nachhaltigkeit bei?

Im heutigen wettbewerbsintensiven Fertigungsumfeld suchen Unternehmen ständig nach Möglichkeiten, die Effizienz zu steigern, die Produktqualität zu verbessern und die Betriebskosten zu senken. Eine der transformativsten Innovationen bei der Herstellung von Kunststoff-Wasserrohren ist die Einführung fortschrittlicher Maschinen zur Extrusion von Kunststoff-Wasserrohren. Diese Technologie hat die Branche revolutioniert und ermöglicht es Herstellern, hochwertige Rohre zu einem Bruchteil der bisherigen Kosten herzustellen. In diesem umfassenden Artikel befassen wir uns mit der Funktionsweise von Wasserleitungen aus Kunststoff Extrusionsmaschinen helfen dabei, die Produktionskosten zu senken, die wichtigsten Merkmale und Vorteile dieser Systeme und warum sie für jeden modernen Rohrherstellungsbetrieb unerlässlich sind.

Einführung in Extrusionsmaschinen für Kunststoffwasserrohre

Unter Maschinen zur Extrusion von Kunststoff-Wasserrohren versteht man spezielle Industrieanlagen zur Herstellung von Kunststoffrohren durch einen kontinuierlichen Extrusionsprozess. Diese Maschinen sind von zentraler Bedeutung für die Herstellung von Rohren, die in Sanitär-, Bewässerungs- und verschiedenen Wasserversorgungssystemen verwendet werden. Dabei werden Kunststoffrohstoffe – wie PVC, HDPE oder PPR – geschmolzen und zu Rohren unterschiedlicher Durchmesser und Dicke geformt.

Die Bedeutung von Kunststoff-Wasserrohr-Extrusionsmaschinen liegt in ihrer Fähigkeit, Rohre mit präzisen Spezifikationen, hoher Haltbarkeit und zu wesentlich geringeren Kosten im Vergleich zu herkömmlichen Herstellungsmethoden herzustellen. Da die Nachfrage nach Kunststoffrohren weltweit weiter wächst, wird die Rolle effizienter Extrusionsmaschinen immer wichtiger.

Die Grundlagen der Rohrextrusion

Die Rohrextrusion ist ein kontinuierlicher Herstellungsprozess, bei dem Kunststoffrohstoffe geschmolzen und durch eine Düse gepresst werden, um lange, gleichmäßige Rohre zu erzeugen. Der Prozess umfasst typischerweise die folgenden Schritte:

1. Zuführung: Kunststoffpellets oder -pulver werden in den Trichter des Extruders eingespeist.

2. Schmelzen: Das Material wird erhitzt und geschmolzen, während es sich durch den Extruderzylinder bewegt.

3. Extrusion: Der geschmolzene Kunststoff wird durch eine Düse gedrückt und formt so die Form des Rohrs.

4. Abkühlung: Das Rohr wird abgekühlt, meist in einem Wasserbad, um seine Struktur zu verfestigen.

5. Schneiden: Das Endlosrohr wird in die gewünschten Längen geschnitten.

Dieser Prozess ist hocheffizient und kann auf die Herstellung von Rohren verschiedener Größen, Wandstärken und Materialzusammensetzungen zugeschnitten werden.

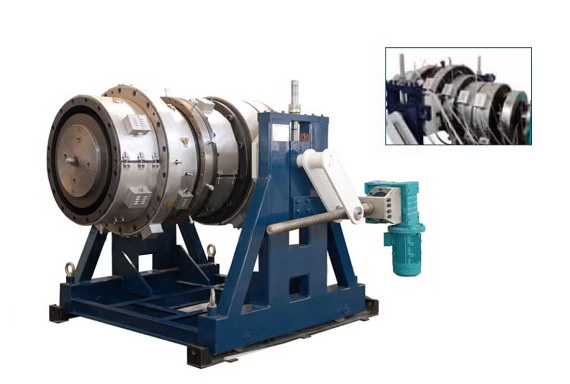

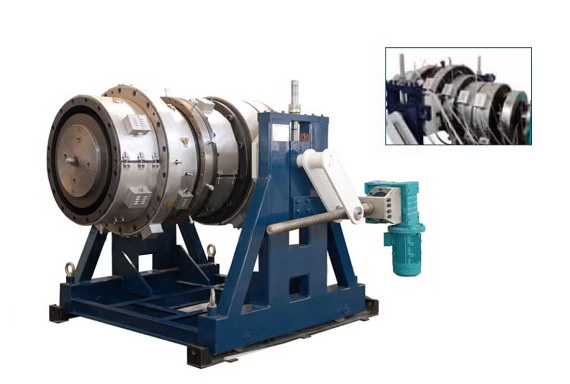

Schlüsselkomponenten von Kunststoff-Wasserrohr-Extrusionsmaschinen

Um zu verstehen, wie Maschinen zur Extrusion von Kunststoff-Wasserrohren die Produktionskosten senken, ist es wichtig, ihre Hauptkomponenten zu kennen:

- Extruder: Das Herzstück des Systems, verantwortlich für das Schmelzen und Fördern des Kunststoffmaterials.

- Düsenkopf: Formt den geschmolzenen Kunststoff zu einem Rohr.

- Vakuumkalibrierungstank: Stellt sicher, dass das Rohr während des Abkühlens seine Form und Abmessungen behält.

- Kühlsystem: Kühlt das extrudierte Rohr schnell ab und erhöht so die Produktionsgeschwindigkeit.

- Abzugseinheit: Zieht das Rohr mit konstanter Geschwindigkeit durch die Leitung.

- Schneider: Schneidet das Rohr auf die erforderliche Länge.

- Kontrollsystem: Automatisiert und überwacht den gesamten Prozess für Präzision und Effizienz.

Moderne Maschinen zur Extrusion von Kunststoffwasserrohren integrieren diese Komponenten mit fortschrittlichen Automatisierungs- und Überwachungstechnologien und steigern so die Produktivität und Kosteneinsparungen weiter.

Wie Extrusionsmaschinen die Produktionskosten senken

Der Einsatz von Kunststoff-Wasserrohr-Extrusionsmaschinen bringt den Herstellern eine Vielzahl kostensparender Vorteile. Lassen Sie uns die wichtigsten Möglichkeiten untersuchen, wie diese Systeme zur Reduzierung der Produktionskosten beitragen:

1. Energieeffizienz

Einer der größten Kostenfaktoren für die Herstellung ist der Energieverbrauch. Fortschrittliche Maschinen zur Extrusion von Wasserrohren aus Kunststoff sind mit energieeffizienten Motoren, Heizungen und Kühlsystemen ausgestattet. Diese Innovationen sorgen dafür, dass während des Schmelz- und Extrusionsprozesses weniger Strom verbraucht wird, was direkt zu niedrigeren Stromrechnungen führt.

Moderne Extruder verfügen häufig über Frequenzumrichter (VFD) und optimierte Zylinderdesigns, die den Wärmeverlust minimieren und die Energieübertragung maximieren. Dadurch können Hersteller mehr Rohre pro Kilowattstunde produzieren, was die Kosten pro Einheit deutlich senkt.

2. Materialoptimierung

Ein weiterer großer Kostenfaktor bei der Rohrproduktion sind die Rohstoffkosten. Extrusionsmaschinen für Wasserrohre aus Kunststoff verwenden präzise Dosier- und Zuführsysteme, um sicherzustellen, dass für jedes Rohr die exakte Materialmenge verwendet wird. Diese Präzision minimiert Überbeanspruchung und Verschwendung und ermöglicht es den Herstellern, ihre Rohstoffvorräte weiter auszudehnen.

Darüber hinaus können fortschrittliche Maschinen recycelte Kunststoffe und Mischungen verarbeiten und so die Materialkosten ohne Einbußen bei der Produktqualität weiter senken. Ausgefeilte Steuerungssysteme überwachen die Zusammensetzung und den Materialfluss in Echtzeit, sorgen für eine optimale Nutzung und reduzieren das Risiko kostspieliger Fehler.

3. Arbeitsersparnis

Automatisierung ist ein Eckpfeiler moderner Maschinen zur Extrusion von Kunststoff-Wasserrohren. Automatisierte Systeme erfordern weniger Bediener, senken die Arbeitskosten und minimieren menschliche Fehler. Aufgaben wie Materialzufuhr, Temperaturregelung, Rohrdimensionierung und Schneiden werden alle von speicherprogrammierbaren Steuerungen (SPS) und Mensch-Maschine-Schnittstellen (HMIs) verwaltet.

Da weniger manuelle Eingriffe erforderlich sind, können Hersteller Arbeitsressourcen auf andere Bereiche des Betriebs umverteilen, wodurch die Gesamtproduktivität gesteigert und die Lohnkosten gesenkt werden.

4. Erhöhte Produktionsgeschwindigkeit

Zeit ist Geld in der Fertigung. Die Extrusionsmaschinen für Wasserrohre aus Kunststoff sind für den Hochgeschwindigkeitsbetrieb ausgelegt und ermöglichen eine kontinuierliche Produktion mit minimalen Ausfallzeiten. Schnellere Produktionszyklen bedeuten, dass mehr Rohre in kürzerer Zeit hergestellt werden können, wodurch sich das Produktions- und Umsatzpotenzial erhöht.

Merkmale wie schnelle Kühlsysteme, effiziente Abzugseinheiten und automatische Schneidgeräte sorgen dafür, dass die Produktionslinie mit maximaler Effizienz arbeitet. Diese Geschwindigkeit reduziert nicht nur die Stückkosten, sondern ermöglicht es den Herstellern auch, enge Fristen einzuhalten und schnell auf die Marktnachfrage zu reagieren.

5. Reduzierter Abfall und Ausschuss

Abfallmanagement ist ein entscheidender Aspekt der Kostenkontrolle. Herkömmliche Rohrherstellungsmethoden führen aufgrund inkonsistenter Qualität und häufigen Defekten häufig zu erheblicher Materialverschwendung. Im Gegensatz dazu verfügen Extrusionsmaschinen für Wasserrohre aus Kunststoff über fortschrittliche Qualitätskontrollsysteme, die Probleme in Echtzeit erkennen und beheben.

Inline-Messgeräte überwachen den Rohrdurchmesser, die Wandstärke und die Oberflächenqualität und stellen so sicher, dass nur Rohre die Linie passieren, die strengen Standards entsprechen. Fehlerhafte Produkte werden frühzeitig erkannt und entfernt, wodurch die Menge an Ausschuss und erforderlicher Nacharbeit reduziert wird. Diese Abfallreduzierung führt direkt zu niedrigeren Produktionskosten und einer höheren Rentabilität.

Technologische Fortschritte in der Kunststoff-Wasserrohrextrusion

Die Entwicklung der Extrusionsmaschinen für Kunststoff-Wasserrohre wurde durch kontinuierliche technologische Innovation vorangetrieben. Zu den neuesten Entwicklungen gehören:

- Smart Automation: Integration von IoT-Sensoren und KI-gesteuerten Analysen für vorausschauende Wartung und Prozessoptimierung.

- Modularer Aufbau: Flexible Maschinen, die schnell für verschiedene Rohrgrößen und Materialien umkonfiguriert werden können.

- Energierückgewinnungssysteme: Technologien, die Abwärme auffangen und wiederverwenden und so den Energieverbrauch weiter senken.

- Fortschrittliche Kühltechniken: Verbesserte Kühlsysteme, die noch schnellere Produktionsgeschwindigkeiten ermöglichen, ohne die Rohrqualität zu beeinträchtigen.

- Fernüberwachung: Die Möglichkeit, Maschinen von entfernten Standorten aus zu überwachen und zu steuern, wodurch die betriebliche Flexibilität erhöht wird.

Diese Innovationen steigern nicht nur die Leistung von Extrusionsmaschinen, sondern tragen auch zu einer kontinuierlichen Senkung der Produktionskosten bei.

Qualitätskontrolle und Konsistenz

Eine gleichbleibende Produktqualität ist für die Aufrechterhaltung der Kundenzufriedenheit und die Reduzierung der mit Retouren und Nacharbeiten verbundenen Kosten von entscheidender Bedeutung. Die Extrusionsmaschinen für Wasserrohre aus Kunststoff sind mit hochentwickelten Qualitätskontrollsystemen ausgestattet, die sicherstellen, dass jedes Rohr den strengen Industriestandards entspricht.

- Lasermessung: Inline-Lasersysteme messen Rohrabmessungen mit einer Genauigkeit im Mikrometerbereich.

- Automatische Rückkopplungsschleifen: Anpassungen der Prozessparameter werden in Echtzeit vorgenommen, um eine konsistente Ausgabe zu gewährleisten.

- Fehlererkennung: Kameras und Sensoren erkennen Oberflächenfehler, Ovalität und andere Probleme, bevor Rohre die Produktionslinie verlassen.

Durch die Gewährleistung qualitativ hochwertiger, fehlerfreier Rohre können Hersteller kostspielige Rückrufe vermeiden und einen guten Ruf auf dem Markt wahren.

Umweltauswirkungen und Nachhaltigkeit

Nachhaltigkeit ist ein immer wichtigerer Aspekt in der Fertigung. Extrusionsmaschinen für Wasserrohre aus Kunststoff unterstützen eine umweltfreundliche Produktion auf verschiedene Weise:

- Reduzierter Energieverbrauch: Energieeffiziente Maschinen verringern den CO2-Fußabdruck der Rohrproduktion.

- Recycelte Materialien: Die Möglichkeit, recycelte Kunststoffe zu verarbeiten, verringert die Abhängigkeit von Neumaterialien und unterstützt Initiativen zur Kreislaufwirtschaft.

- Minimierter Abfall: Präzisionsfertigungs- und Qualitätskontrollsysteme reduzieren den Ausschuss und verringern so die Umweltauswirkungen des Betriebs.

Durch die Einführung nachhaltiger Praktiken senken Hersteller nicht nur die Kosten, sondern sprechen auch umweltbewusste Kunden an und erfüllen gesetzliche Anforderungen.

Fallstudien: Kosteneinsparungen in der Praxis

Um die konkreten Vorteile von Kunststoff-Wasserrohr-Extrusionsmaschinen zu veranschaulichen, betrachten wir einige Beispiele aus der Praxis:

Fallstudie 1: Mittelgroßer Rohrhersteller

Ein mittelständisches Unternehmen modernisierte seine Produktionslinie mit modernsten Extrusionsmaschinen. Als Ergebnis erreichten sie:

- 25 % Reduzierung des Energieverbrauchs

- 15 % geringerer Rohstoffverbrauch durch verbesserte Dosiersysteme

- 30 % Steigerung der Produktionsgeschwindigkeit

- 50 % Reduzierung der Arbeitskosten durch Automatisierung

Diese Verbesserungen führten zu einer deutlichen Reduzierung der Gesamtproduktionskosten und einer schnellen Kapitalrendite.

Fallstudie 2: Großexporteur

Ein großer Exporteur von Wasserrohren aus Kunststoff hat fortschrittliche Extrusionsmaschinen mit IoT-fähiger Überwachung und vorausschauender Wartung eingeführt. Das Unternehmen berichtete:

- 40 % Reduzierung ungeplanter Ausfallzeiten

- 20 % geringere Wartungskosten

- Verbesserte Produktqualität, was zu weniger Kundenbeschwerden und Retouren führt

Durch den Einsatz modernster Technologie sicherte sich das Unternehmen einen Wettbewerbsvorteil auf dem Weltmarkt und konnte gleichzeitig die Kosten kontrollieren.

Abschluss

Extrusionsmaschinen für Wasserrohre aus Kunststoff haben die Rohrherstellungsindustrie grundlegend verändert. Durch die Verbesserung der Energieeffizienz, die Optimierung des Materialverbrauchs, die Reduzierung des Arbeitsaufwands, die Erhöhung der Produktionsgeschwindigkeit und die Minimierung von Abfall führen diese Systeme zu erheblichen Kosteneinsparungen für Hersteller. Der technologische Fortschritt verschiebt immer wieder die Grenzen des Möglichen und ermöglicht so noch mehr Effizienz und Nachhaltigkeit.

Für Unternehmen, die in einem sich schnell entwickelnden Markt wettbewerbsfähig bleiben möchten, ist die Investition in moderne Maschinen zur Extrusion von Kunststoff-Wasserrohren nicht nur eine kluge finanzielle Entscheidung – sie ist für den langfristigen Erfolg von entscheidender Bedeutung. Durch die Nutzung dieser Innovationen können Hersteller hochwertige Rohre zu geringeren Kosten produzieren, der wachsenden Nachfrage gerecht werden und zu einer nachhaltigeren Zukunft beitragen.

FAQ: Häufig gestellte Fragen

1. Was sind die wichtigsten Arten von Extrusionsmaschinen für Wasserrohre aus Kunststoff?

Es gibt verschiedene Arten von Extrusionsmaschinen für Wasserrohre aus Kunststoff, die für unterschiedliche Materialien und Rohrspezifikationen konzipiert sind. Zu den gebräuchlichsten zählen Einschneckenextruder (ideal für PVC- und PE-Rohre), Doppelschneckenextruder (für komplexe Rezepturen) und Coextrusionsanlagen (für Mehrschichtrohre). Jeder Typ bietet einzigartige Vorteile in Bezug auf Effizienz, Flexibilität und Produktqualität.

2. Wie senkt die Automatisierung in Extrusionsmaschinen die Arbeitskosten?

Die Automatisierung von Maschinen zur Extrusion von Wasserrohren aus Kunststoff minimiert den Bedarf an manuellen Eingriffen, indem Aufgaben wie Materialzufuhr, Temperaturregelung, Rohrdimensionierung und Schneiden automatisiert werden. Dies reduziert die Anzahl der erforderlichen Bediener, verringert das Risiko menschlicher Fehler und ermöglicht eine kontinuierliche Produktion mit hoher Geschwindigkeit, was alles zu niedrigeren Arbeitskosten beiträgt.

3. Können Extrusionsmaschinen recycelte Kunststoffmaterialien verarbeiten?

Ja, moderne Kunststoff-Wasserrohr-Extrusionsmaschinen können recycelte Kunststoffe und Mischungen verarbeiten. Fortschrittliche Dosier- und Zuführsysteme stellen sicher, dass recycelte Materialien ohne Beeinträchtigung der Produktqualität eingearbeitet werden. Diese Fähigkeit reduziert nicht nur die Rohstoffkosten, sondern unterstützt auch nachhaltige Herstellungspraktiken.

4. Welche Wartung ist für Maschinen zur Extrusion von Kunststoff-Wasserrohren erforderlich?

Die regelmäßige Wartung von Kunststoff-Wasserrohr-Extrusionsmaschinen umfasst die Reinigung des Extruderzylinders und der Düse, die Überprüfung und den Austausch verschlissener Teile, das Schmieren beweglicher Komponenten und die Kalibrierung von Steuersystemen. Viele moderne Maschinen verfügen über vorausschauende Wartungsfunktionen, bei denen Sensoren den Bediener auf potenzielle Probleme aufmerksam machen, bevor diese zu Ausfallzeiten führen.

5. Wie tragen Extrusionsmaschinen zur ökologischen Nachhaltigkeit bei?

Extrusionsmaschinen für Wasserrohre aus Kunststoff unterstützen die Umweltverträglichkeit, indem sie den Energieverbrauch senken, die Verwendung von recycelten Materialien ermöglichen und Produktionsabfälle minimieren. Energieeffiziente Designs und fortschrittliche Qualitätskontrollsysteme stellen sicher, dass Ressourcen verantwortungsvoll genutzt werden, und helfen Herstellern, Umweltvorschriften und Verbrauchererwartungen zu erfüllen.