Inhoudsmenu

● Inleiding tot extrusiemachines voor plastic waterpijp

● De basisprincipes van pijpextrusie

● Belangrijkste componenten van extrusiemachines voor plastic waterpijp

● Hoe extrusiemachines de productiekosten verlaagt

>> 1. Energie -efficiëntie

>> 2. Materiaaloptimalisatie

>> 3. Arbeidsbesparingen

>> 4. Verbeterde productiesnelheid

>> 5. Verminderd afval en schroot

● Technologische vooruitgang in extrusie van plastic waterpijp

● Kwaliteitscontrole en consistentie

● Milieu -impact en duurzaamheid

● Casestudy's: real-world kostenbesparingen

>> Case study 1: middelgrote pijpfabrikant

>> Case Study 2: Grootschalige exporteur

● Conclusie

● FAQ: veelgestelde vragen

>> 1. Wat zijn de belangrijkste soorten extrusiemachines voor plastic waterpijp?

>> 2. Hoe verlaagt automatisering in extrusiemachines de arbeidskosten?

>> 3. Kan extrusiemachines gerecyclede plastic materialen verwerken?

>> 4. Welk onderhoud is vereist voor extrusiemachines voor plastic pijp?

>> 5. Hoe draagt extrusiemachines bij aan de duurzaamheid van het milieu?

In de huidige concurrerende productieomgeving zijn bedrijven voortdurend op zoek naar manieren om de efficiëntie te verbeteren, de productkwaliteit te verbeteren en de operationele kosten te verlagen. Een van de meest transformerende innovaties bij de productie van plastic waterleidingen is de komst van geavanceerde plastic waterpijpextrusiemachines. Deze technologie heeft een revolutie teweeggebracht in de industrie, waardoor fabrikanten van hoogwaardige pijpen kunnen produceren tegen een fractie van de vorige kosten. In dit uitgebreide artikel zullen we ons verdiepen in hoe plastic waterpijp Extrusiemachines helpt de productiekosten, de belangrijkste kenmerken en voordelen van deze systemen te verlagen en waarom ze essentieel zijn voor elke moderne pijpproductie.

Inleiding tot extrusiemachines voor plastic waterpijp

Extrusiemachines voor plastic waterpijpen verwijst naar gespecialiseerde industriële apparatuur die is ontworpen om plastic leidingen te produceren via een continu extrusieproces. Deze machines staan centraal in de productie van leidingen die worden gebruikt bij sanitair, irrigatie en verschillende watervoorzieningssystemen. Het proces omvat het smelten van plastic grondstoffen - zoals PVC, HDPE of PPR - en ze vormt in buizen van verschillende diameters en diktes.

De betekenis van extrusiemachines voor plastic waterpijpmachines ligt in zijn vermogen om buizen te produceren met precieze specificaties, hoge duurzaamheid en veel lagere kosten in vergelijking met traditionele productiemethoden. Naarmate de vraag naar plastic leidingen wereldwijd blijft groeien, wordt de rol van efficiënte extrusiemachines steeds kritischer.

De basisprincipes van pijpextrusie

Pijpextrusie is een continu productieproces waarbij plastic grondstoffen worden gesmolten en door een dobbelsteen worden gedwongen om lange, uniforme pijpen te creëren. Het proces omvat meestal de volgende stappen:

1. Voeding: plastic pellets of poeder worden in de hopper van de extruder ingevoerd.

2. Smelten: het materiaal wordt verwarmd en gesmolten terwijl het door het extrudervat beweegt.

3. Extrusie: het gesmolten plastic wordt door een matrijs geduwd en vormt de vorm van de pijp.

4. Koeling: de pijp wordt gekoeld, meestal in een waterbad, om de structuur te stollen.

5. Knippen: de continue pijp wordt in de gewenste lengtes gesneden.

Dit proces is zeer efficiënt en kan worden aangepast om buizen van verschillende maten, wanddiktes en materiaalsamenstellingen te produceren.

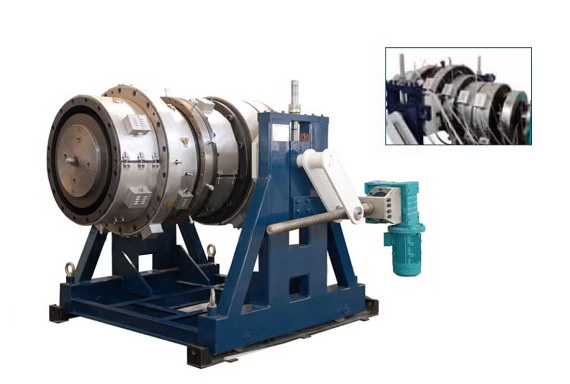

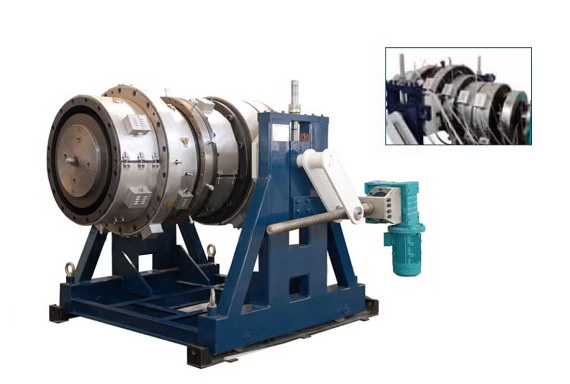

Belangrijkste componenten van extrusiemachines voor plastic waterpijp

Om te begrijpen hoe extrusiemachines van plastic pijpmachines de productiekosten verlaagt, is het essentieel om de belangrijkste componenten te kennen:

- Extruder: het hart van het systeem, verantwoordelijk voor het smelten en het overbrengen van het plastic materiaal.

- Diekop: vormt het gesmolten plastic in een pijp.

- Vacuümkalibratietank: zorgt ervoor dat de pijp zijn vorm en afmetingen tijdens het koelen behoudt.

- Koelsysteem: koelt snel de geëxtrudeerde buis, waardoor de productiesnelheid toeneemt.

- aftrekunit: trekt de pijp met een consistente snelheid door de lijn.

- Cutter: snijdt de pijp naar de vereiste lengte.

- Controlesysteem: automatiseert en bewaakt het hele proces voor precisie en efficiëntie.

Moderne extrusiemachines voor plastic waterpijpen integreert deze componenten met geavanceerde automatisering en monitoringtechnologieën, waardoor de productiviteit en kostenbesparingen verder worden verbeterd.

Hoe extrusiemachines de productiekosten verlaagt

De goedkeuring van extrusiemachines voor plastic waterpijpen biedt een veelheid aan kostenbesparende voordelen voor fabrikanten. Laten we de primaire manieren onderzoeken waarop deze systemen de productiekosten helpen verminderen:

1. Energie -efficiëntie

Een van de belangrijkste bijdragers aan de productiekosten is energieverbruik. Geavanceerde extrusiemachines voor plastic waterpijp is ontworpen met energie-efficiënte motoren, verwarmingsters en koelsystemen. Deze innovaties zorgen ervoor dat minder elektriciteit wordt gebruikt tijdens het smelt- en extrusieproces, waardoor u de rekeningen van de nut direct verlaagt.

Moderne extruders hebben vaak variabele frequentieaandrijvingen (VFD's) en geoptimaliseerde vatontwerpen die warmteverlies minimaliseren en energieoverdracht maximaliseren. Als gevolg hiervan kunnen fabrikanten meer leidingen per kilowattuur produceren, waardoor de kosten per eenheid aanzienlijk worden verlaagd.

2. Materiaaloptimalisatie

Grondstofkosten zijn een andere belangrijke kosten voor de productie van pijpen. Extrusiemachines voor plastic waterpijpen maakt gebruik van precieze doserings- en voedingssystemen, zodat de exacte hoeveelheid materiaal voor elke pijp wordt gebruikt. Deze precisie minimaliseert overmatig gebruik en afval, waardoor fabrikanten hun grondstofvoorraden verder kunnen strekken.

Bovendien kunnen geavanceerde machines gerecyclede kunststoffen en mengsels verwerken, waardoor de materiaalkosten verder worden verlaagd zonder de productkwaliteit op te offeren. Geavanceerde besturingssystemen bewaken de samenstelling en de stroom van materialen in realtime, waardoor optimaal gebruik wordt gewaarborgd en het risico op dure fouten wordt verminderd.

3. Arbeidsbesparingen

Automatisering is een hoeksteen van moderne extrusiemachines voor plastic waterpijp. Geautomatiseerde systemen vereisen minder operators, het verlagen van de arbeidskosten en het minimaliseren van de menselijke fouten. Taken zoals materiaalvoeding, temperatuurregeling, buisafmetingen en snijden worden allemaal beheerd door programmeerbare logische controllers (PLC's) en menselijke machine-interfaces (HMIS).

Met minder behoefte aan handmatige interventie, kunnen fabrikanten arbeidsmiddelen opnieuw toewijzen naar andere gebieden van de operatie, waardoor de algehele productiviteit wordt verhoogd en de loonkosten verlaagt.

4. Verbeterde productiesnelheid

Tijd is geld in de productie. Plastic waterpijpextrusiemachines worden ontworpen voor snelle werking, waardoor continue productie met minimale downtime mogelijk wordt. Snellere productiecycli betekenen dat meer leidingen in minder tijd kunnen worden geproduceerd, waardoor de output- en omzetpotentieel toeneemt.

Functies zoals snelle koelsystemen, efficiënte aftapingseenheden en geautomatiseerde snijders zorgen ervoor dat de productielijn maximaal efficiëntie werkt. Deze snelheid verlaagt niet alleen de kosten van een eenheid, maar stelt fabrikanten ook in staat om strakke deadlines te halen en snel te reageren op de marktvraag.

5. Verminderd afval en schroot

Afvalbeheer is een cruciaal aspect van kostenbeheersing. Traditionele methoden voor de productie van pijpen resulteren vaak in aanzienlijk materiaalafval als gevolg van inconsistente kwaliteit en frequente defecten. Plastic extrusiemachines voor waterpijp bevatten geavanceerde kwaliteitscontrolesystemen die problemen in realtime detecteren en corrigeren.

Inline meetapparaten bewaken de buisdiameter, wanddikte en oppervlaktekwaliteit, zodat alleen pijpen die aan strikte normen voldoen door de lijn doorgaan. Defecte producten worden vroeg geïdentificeerd en verwijderd, waardoor de benodigde hoeveelheid schroot en herwerken wordt verminderd. Deze vermindering van afval vertaalt zich direct in lagere productiekosten en hogere winstgevendheid.

Technologische vooruitgang in extrusie van plastic waterpijp

De evolutie van extrusiemachines voor plastic waterpijp is aangedreven door continue technologische innovatie. Enkele van de nieuwste vooruitgang zijn:

- Slimme automatisering: integratie van IoT-sensoren en AI-gedreven analyses voor voorspellend onderhoud en procesoptimalisatie.

- Modulair ontwerp: flexibele machines die snel opnieuw kunnen worden geconfigureerd voor verschillende pijpgroottes en materialen.

- Energieherstelsystemen: technologieën die afvalwarmte vastleggen en hergebruiken, waardoor het energieverbruik verder wordt verminderd.

- Geavanceerde koeltechnieken: verbeterde koelsystemen die nog hogere productiesnelheden mogelijk maken zonder de pijpkwaliteit in gevaar te brengen.

- Monitoring op afstand: de mogelijkheid om machines te controleren en te beheersen van externe locaties, waardoor de operationele flexibiliteit toeneemt.

Deze innovaties verbeteren niet alleen de prestaties van extrusiemachines, maar dragen ook bij aan voortdurende verlagingen van de productiekosten.

Kwaliteitscontrole en consistentie

Consistente productkwaliteit is essentieel voor het handhaven van de klanttevredenheid en het verlagen van de kosten in verband met rendement en herwerken. Extrusiemachines voor plastic waterpijp zijn uitgerust met geavanceerde kwaliteitscontrolesystemen die ervoor zorgen dat elke pijp voldoet aan de strenge industriële normen.

- Lasermeting: inline lasersystemen meten buisafmetingen met nauwkeurigheid op micronniveau.

- Automatische feedbacklussen: realtime aanpassingen worden gemaakt om parameters te verwerken om de consistente uitvoer te behouden.

- Defect detectie: camera's en sensoren identificeren oppervlaktefouten, ovaliteit en andere problemen voordat leidingen de productielijn verlaten.

Door te zorgen voor hoogwaardige, defectvrije pijpen, kunnen fabrikanten dure terugroepacties vermijden en een sterke reputatie in de markt behouden.

Milieu -impact en duurzaamheid

Duurzaamheid is een steeds belangrijker wordende overweging bij de productie. Plastic waterpijpextrusiemachines ondersteunt op verschillende manieren milieuvriendelijke productie:

- Verminderd energieverbruik: energie-efficiënte machines verlaagt de koolstofvoetafdruk van pijpproductie.

- Gerecyclede materialen: het vermogen om gerecyclede kunststoffen te verwerken, vermindert de afhankelijkheid van maagdelijke materialen en ondersteunt circulaire economie -initiatieven.

- Minimaliseerd afval: precisieproductie- en kwaliteitscontrolesystemen verminderen schroot, waardoor de milieu -impact van activiteiten wordt verlaagd.

Door duurzame praktijken aan te nemen, verlagen fabrikanten niet alleen de kosten, maar doen ze ook een beroep op milieubewuste klanten en voldoen ze aan de wettelijke vereisten.

Casestudy's: real-world kostenbesparingen

Laten we een paar real-world voorbeelden onderzoeken om de tastbare voordelen van extrusiemachines voor plastic waterpijp-extrusiemachines te illustreren:

Case study 1: middelgrote pijpfabrikant

Een middelgrote bedrijf heeft zijn productielijn opgewaardeerd met state-of-the-art extrusiemachines. Als gevolg hiervan bereikten ze:

- 25% vermindering van het energieverbruik

- 15% afname van het gebruik van grondstoffen als gevolg van verbeterde doseringssystemen

- 30% toename van de productiesnelheid

- 50% verlaging van de arbeidskosten door automatisering

Deze verbeteringen leidden tot een aanzienlijke verlaging van de totale productiekosten en een snel rendement op investeringen.

Case Study 2: Grootschalige exporteur

Een grote exporteur van plastic waterleidingen heeft geavanceerde extrusiemachines aangenomen met IoT-enabled monitoring en voorspellend onderhoud. Het bedrijf meldde:

- 40% vermindering van ongeplande downtime

- 20% lagere onderhoudskosten

- Verbeterde productkwaliteit, wat leidt tot minder klachten en retouren van klanten

Door gebruik te maken van geavanceerde technologie, handhaafde het bedrijf een concurrentievoordeel op de wereldwijde markt en tegelijkertijd de kosten beheersen.

Conclusie

Extrusiemachines voor plastic waterpijp hebben de industrie van de pijpfabricage fundamenteel getransformeerd. Door de energie -efficiëntie te verbeteren, materiaalgebruik te optimaliseren, arbeidsvereisten te verminderen, de productiesnelheid te verhogen en afval te minimaliseren, leveren deze systemen aanzienlijke kostenbesparingen voor fabrikanten. Technologische vooruitgang blijft de grenzen verleggen van wat mogelijk is, waardoor een nog grotere efficiëntie en duurzaamheid mogelijk is.

Voor bedrijven die concurrerend willen blijven in een snel evoluerende markt, is investeren in moderne extrusiemachines voor plastic waterpijp niet alleen een slimme financiële beslissing-het is essentieel voor succes op lange termijn. Door deze innovaties te omarmen, kunnen fabrikanten van hoogwaardige leidingen produceren tegen lagere kosten, aan de groeiende vraag voldoen en bijdragen aan een duurzamere toekomst.

FAQ: veelgestelde vragen

1. Wat zijn de belangrijkste soorten extrusiemachines voor plastic waterpijp?

Er zijn verschillende soorten extrusiemachines voor plastic waterpijp ontworpen voor verschillende materialen en pijpspecificaties. De meest voorkomende omvatten extruders met één schroef (ideaal voor PVC- en PE-pijpen), twin-screw extruders (gebruikt voor complexe formuleringen) en co-extrusielijnen (voor pijpen met meerdere lagen). Elk type biedt unieke voordelen op het gebied van efficiëntie, flexibiliteit en productkwaliteit.

2. Hoe verlaagt automatisering in extrusiemachines de arbeidskosten?

Automatisering in plastic waterpijp extrusiemachines minimaliseert de behoefte aan handmatige interventie door taken zoals materiaalvoeding, temperatuurregeling, buisafmetingen en snijden te automatiseren. Dit vermindert het aantal benodigde operators, verlaagt het risico op menselijke fouten en maakt continue, snelle productie mogelijk, die allemaal bijdragen aan lagere arbeidskosten.

3. Kan extrusiemachines gerecyclede plastic materialen verwerken?

Ja, moderne extrusiemachines voor waterpijp kunnen gerecyclede kunststoffen en melanges verwerken. Geavanceerde doserings- en voedingssystemen zorgen ervoor dat gerecyclede materialen worden opgenomen zonder de productkwaliteit in gevaar te brengen. Deze mogelijkheid verlaagt niet alleen de grondstofkosten, maar ondersteunt ook duurzame productiepraktijken.

4. Welk onderhoud is vereist voor extrusiemachines voor plastic pijp?

Regelmatig onderhoud van extrusiemachines voor plastic waterpijp omvat het reinigen van het extrudervat en de dobbelsteen, het controleren en vervangen van versleten onderdelen, smeerbewegingscomponenten en kalibrerende besturingssystemen. Veel moderne machines hebben voorspellende onderhoudsmogelijkheden, waarbij sensoren worden gebruikt om operators te waarschuwen voor potentiële problemen voordat ze downtime veroorzaken.

5. Hoe draagt extrusiemachines bij aan de duurzaamheid van het milieu?

Plastic waterpijpextrusiemachines ondersteunt de duurzaamheid van het milieu door het energieverbruik te verminderen, waardoor het gebruik van gerecyclede materialen mogelijk is en productieverspilling te minimaliseren. Energie-efficiënte ontwerpen en geavanceerde kwaliteitscontrolesystemen zorgen ervoor dat middelen op verantwoorde wijze worden gebruikt, waardoor fabrikanten worden geholpen aan de milieuvoorschriften en de verwachtingen van de consument.