伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

● 表面欠陥の特定

● 早期発見の重要性

>> 予防戦略

>> 修正技術

● 結論

● 関連する質問

>> 1. アルミニウム押出成形品の欠陥の最も一般的なタイプは何ですか?

>> 2. アルミニウム押出形材の傷を防ぐにはどうすればよいですか?

>> 3. アルミニウム押出材のダイラインの原因は何ですか?

>> 4. アルミニウム押出材の内部欠陥を特定するにはどうすればよいですか?

>> 5. 欠陥のあるアルミニウム プロファイルの外観を改善できる処理は何ですか?

アルミニウム押出成形 は、アルミニウムを金型に押し込むことによってさまざまなプロファイルに成形する、広く利用されている製造プロセスです。このプロセスには多用途性や効率性など多くの利点がありますが、課題がないわけではありません。メーカーが直面する最も重大な問題の 1 つは、アルミニウム押出材の表面欠陥の発生です。これらの欠陥を特定して修正する方法を理解することは、製品の品質を維持し、顧客の期待に応えるために非常に重要です。

アルミニウム押出の欠陥は、大きく次の 3 つのカテゴリに分類できます。

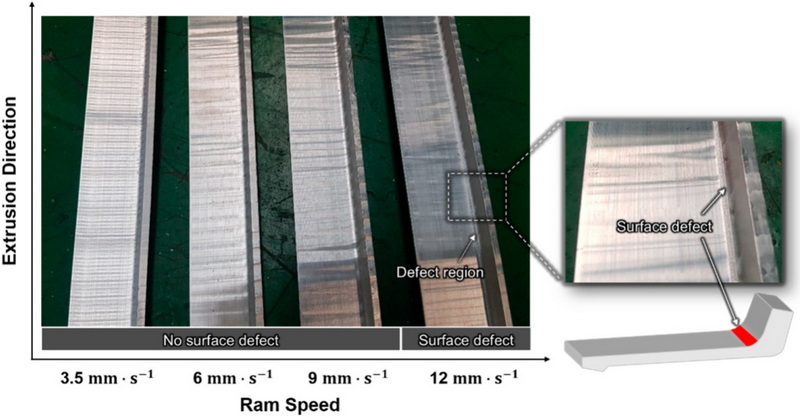

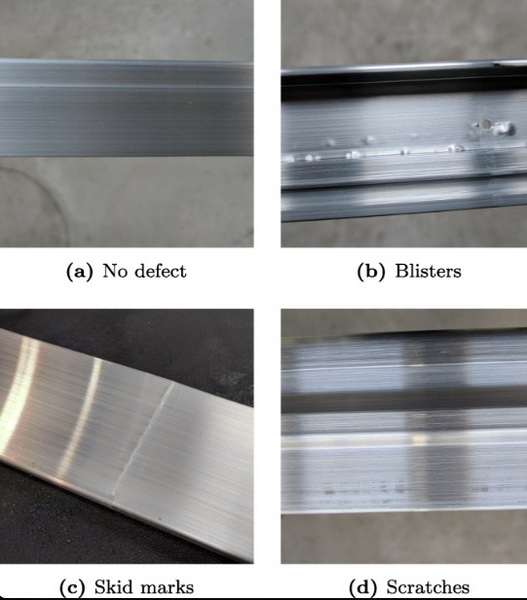

- 表面欠陥: これらは製品の外観に影響を与え、傷、ダイライン、膨れなどが含まれる場合があります。

- 寸法欠陥: これらは、押出製品の機能に影響を与える可能性のあるサイズまたは形状のばらつきを指します。

- 内部欠陥: これらは表面には見えませんが、押出成形品の構造的完全性を損なう可能性があります。

この記事では主に表面欠陥に焦点を当てます。表面欠陥は多くの場合最も顕著であり、アルミニウム プロファイルの美的魅力と使いやすさに大きな影響を与える可能性があります。

1. 傷

- 説明: 表面に表面の擦り傷や溝があります。

・原因:取扱い不良、潤滑不足、金型内の異物混入。

2. ダイライン

- 説明: 金型表面の欠陥によって生じる縦方向の溝またはマーク。

- 原因: 金型の磨耗、または金型の不適切なメンテナンス。

3.水疱

- 説明: 閉じ込められたガスや湿気によって表面に泡が発生します。

- 原因: ビレットの予熱が不十分であるか、原料の水分が多い。

4. ピックアップ

- 説明: アルミニウムの小さな粒子が表面に付着し、ザラザラした質感を生み出します。

- 原因: 金型上の汚れ、または製造時の洗浄不足。

5.ピーリング

- 説明: 空気の閉じ込めや接着不良によるアルミニウムの層間の剥離。

- 原因: 押出時の不適切な潤滑または汚染。

アルミニウム押出材の表面欠陥を特定するには、目視検査と試験方法を組み合わせて行う必要があります。

- 目視検査: 押し出されたプロファイルに傷、膨れ、ダイラインなどの目に見える欠陥がないか定期的に検査します。すべての欠陥が確実に検出されるように、これは良好な照明条件の下で実行する必要があります。

- 非破壊検査 (NDT): 超音波検査などの技術は、表面には見えないが性能に影響を与える可能性のある内部欠陥を特定するのに役立ちます。

- 表面粗さ測定: 表面粗さ計などのツールは表面粗さを定量化し、欠陥の深刻度をより客観的に評価できます。

表面欠陥の早期検出は、無駄を最小限に抑え、生産コストを削減するために不可欠です。初期段階で問題を特定することで、メーカーは不良品が大量に生産される前に是正措置を講じることができます。定期的な検査とテストを含む堅牢な品質管理システムを導入すると、重大な問題になる前に欠陥を発見することができます。

表面欠陥に対処するには、予防、特定、修正戦略を含む体系的なアプローチが必要です。

1. 材料の品質管理:

- 押出を開始する前に、原材料に不純物が含まれていないこと、および品質基準を満たしていることを確認してください。これには、合金組成の検証と汚染の兆候のチェックが含まれます。

2. 金型のメンテナンス:

- ダイラインやピックアップの原因となる摩耗や汚染を防ぐために、ダイを定期的に検査して洗浄してください。計画的なメンテナンス プログラムを実施すると、金型の寿命を延ばし、製品の品質を維持することができます。

3. 適切な潤滑:

- 高品質の潤滑剤を使用して、アルミニウムと金型の表面間の摩擦を最小限に抑え、傷やその他の欠陥を減らします。潤滑剤レベルを定期的にチェックし、潤滑システムが正しく機能していることを確認してください。

4. 温度制御:

- 膨れや剥離などの問題を防ぐために、押出中に最適な温度を維持します。ビレットを適切に予熱して、押出中にガスが閉じ込められる可能性がある水分を除去します。

5. 取り扱い手順:

- 押し出されたプロファイルの輸送および保管中に傷がつかないように、厳密な取り扱いプロトコルを実装します。プロファイルを移動するときは、硬い表面との接触を防ぐために、保護カバーまたはパッドを使用してください。

6. トレーニング担当者:

- 生産中に潜在的な欠陥の原因を認識する方法など、アルミニウム押し出し材の取り扱いに関するベスト プラクティスについて従業員をトレーニングします。

1.表面処理:

- 押出後の表面品質を向上させるために、陽極酸化または研磨などのプロセスを使用します。陽極酸化は外観を向上させるだけでなく、耐食性も向上させるため、多くの表面欠陥に対する効果的な解決策となります。

2. 欠陥のあるプロファイルを再加工する:

- 重大な欠陥の場合、再加工が必要になる場合があります。これには、可能であれば、欠陥のある部分を切り取るか、プロファイルの一部を再押し出すことが含まれます。場合によっては、仕上げ処理が適用される前に、損傷領域を修復するために溶接が使用される場合があります。

3. 品質監査:

- 生産プロセスの定期的な監査を実施して、欠陥防止戦略の改善領域を特定します。これには、検査記録のレビュー、欠陥データの分析、結果に基づいた是正措置の実施が含まれます。

4. フィードバック ループ:

- 生産チームと品質管理担当者の間にフィードバック ループを確立し、特定された問題が効果的に伝達され、迅速に対処されるようにします。

5. テクノロジーへの投資:

- 機械学習アルゴリズムなどの高度なテクノロジーを利用して、押出プロセスで使用される機器の予知保全を行います。この予防的なアプローチは、機器の故障や時間の経過による磨耗によって引き起こされる欠陥を防ぐのに役立ちます。

欠陥検出プロセスにテクノロジーを統合することは、製造業者にとって有益であることが証明されています。

- 自動検査システム: 画像認識ソフトウェアを備えたカメラを利用することで、ラインから出てくる押出プロファイルをリアルタイムで監視できるため、傷や膨れなどの目に見える欠陥を即座に識別できます。

- データ分析: 過去の欠陥データを分析すると、欠陥発生のパターンを特定できるため、メーカーは症状を治療するだけでなく、根本原因に系統的に対処できるようになります。

- シミュレーション ソフトウェア: 高度なシミュレーション ツールは、さまざまな条件下での押出プロセスをモデル化でき、エンジニアが実際の生産を開始する前に潜在的な欠陥の形成を予測するのに役立ちます。

アルミニウム押出材の表面欠陥を特定して修正することは、製品の品質と顧客満足度を維持するために不可欠です。一般的な種類の欠陥を理解し、効果的な防止戦略を導入し、必要に応じて修正技術を採用し、検出と分析に最新のテクノロジーを活用することで、メーカーはこれらの問題の発生を大幅に減らすことができます。プロセスの継続的な監視と改善により、無駄を最小限に抑え、全体的な生産性を向上させながら、業界標準を満たす高品質のアルミニウムプロファイルが保証されます。

最も一般的なタイプには、スクラッチ、ダイ ライン、ブリスター、ピックアップ、剥離などがあります。

押出中に適切な潤滑を確保し、慎重な取り扱い手順を実施し、高品質の原材料を使用し、プロファイル取り扱いのベストプラクティスについて担当者を訓練することにより、傷を防ぎます。

ダイラインは通常、製造プロセス中のダイ表面の磨耗や汚染によって発生します。これらの問題を最小限に抑えるには、定期的なメンテナンスが重要です。

内部欠陥は、超音波検査などの非破壊検査方法を使用するか、構造的脆弱性の兆候を注意深く目視検査することによって特定できます。自動検査システムを統合すると、検出機能をさらに強化できます。

陽極酸化や研磨などの処理は、耐食性を向上させながら小さな欠陥を除去することで表面品質を向上させることができます。欠陥の重大度によっては、欠陥部分の再加工も必要になる場合があります。