Menu de contenu

● Comprendre les défauts d'extrusion en aluminium

● Types communs de défauts de surface d'extrusion d'aluminium

● Identification des défauts de surface

● L'importance de la détection précoce

● Fixation des défauts de surface d'extrusion d'aluminium

>> Stratégies de prévention

>> Techniques de rectification

● Le rôle de la technologie dans la détection des défauts

● Conclusion

● Questions connexes

>> 1. Quels sont les types les plus courants de défauts d'extrusion en aluminium?

>> 2. Comment puis-je empêcher les rayures sur les profils en aluminium extrudés?

>> 3. Qu'est-ce qui cause les lignes de matrices dans les extrusions en aluminium?

>> 4. Comment puis-je identifier les défauts internes dans les extrusions en aluminium?

>> 5. Quels traitements peuvent améliorer l'apparition de profils d'aluminium défectueux?

L'extrusion en aluminium est un processus de fabrication largement utilisé qui façonne l'aluminium en divers profils en le forçant à travers un dé. Bien que ce processus offre de nombreux avantages, notamment la polyvalence et l'efficacité, il n'est pas sans défis. L'un des problèmes les plus importants rencontrés par les fabricants est la survenue de défauts de surface dans les extrusions en aluminium. Comprendre comment identifier et rectifier ces défauts est crucial pour maintenir la qualité des produits et répondre aux attentes des clients.

Comprendre les défauts d'extrusion en aluminium

Les défauts d'extrusion en aluminium peuvent être largement classés en trois catégories:

- Défauts de surface: ceux-ci affectent l'apparence externe du produit et peuvent inclure des rayures, des lignes de matrice et des cloques.

- Défauts dimensionnels: ceux-ci se réfèrent à des variations de taille ou de forme qui peuvent avoir un impact sur la fonctionnalité du produit extrudé.

- Défauts internes: ceux-ci ne sont pas visibles à la surface mais peuvent compromettre l'intégrité structurelle de l'extrusion.

Cet article se concentrera principalement sur les défauts de surface, qui sont souvent les plus visibles et peuvent affecter considérablement l'attrait esthétique et la convivialité des profils en aluminium.

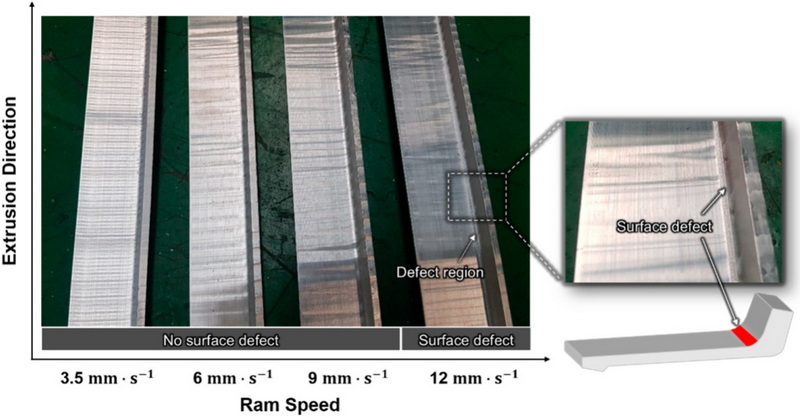

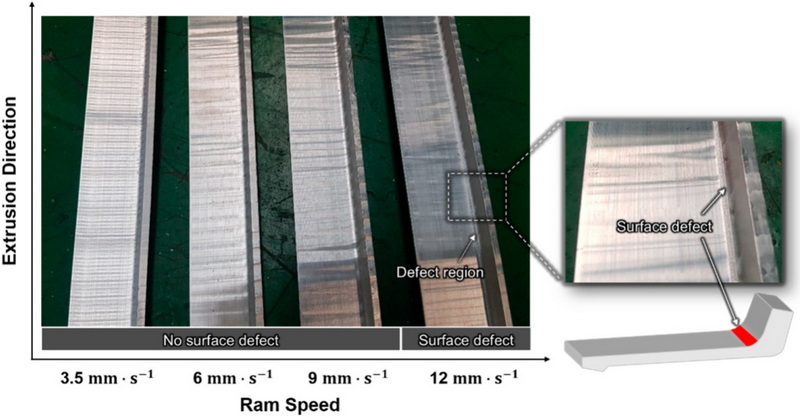

Types communs de défauts de surface d'extrusion d'aluminium

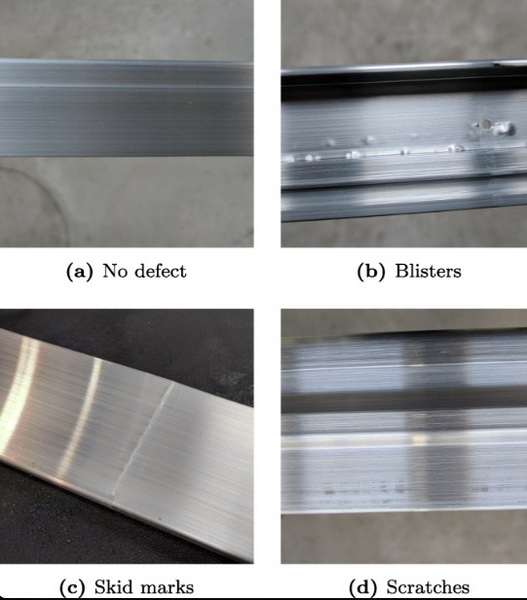

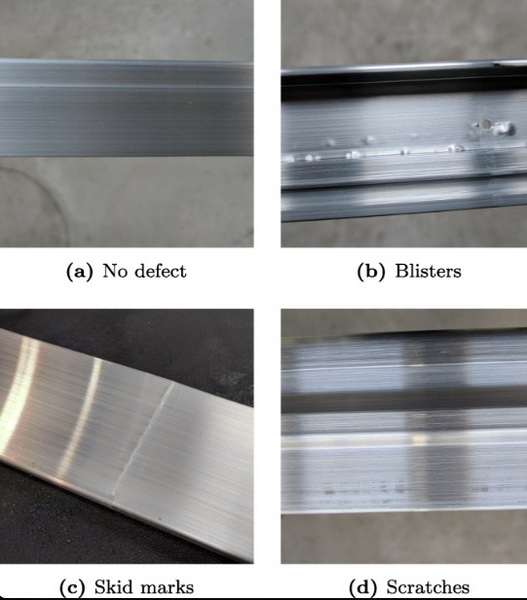

1. rayures

- Description: Abrasions ou rainures superficielles à la surface.

- Causes: Mauvaise maniabilité, lubrification insuffisante ou particules étrangères dans la matrice.

2. DIR LIGNES

- Description: Raintes ou marques longitudinales causées par des imperfections sur la surface de la matrice.

- Causes: usure sur les matrices ou une mauvaise entretien de la matrice.

3. Des cloques

- Description: Bubbles surélevés à la surface résultant de gaz piégés ou d'humidité.

- Causes: préchauffage inadéquat des billettes ou une teneur élevée en humidité dans les matières premières.

4. Pick-up

- Description: petites particules d'aluminium qui adhèrent à la surface, créant une texture rugueuse.

- Causes: Contaminants sur la matrice ou nettoyage insuffisant pendant la production.

5. Peler

- Description: Séparation entre les couches d'aluminium en raison de l'air piégé ou d'une mauvaise adhérence.

- Causes: une mauvaise lubrification ou une contamination pendant l'extrusion.

Identification des défauts de surface

L'identification des défauts de surface dans les extrusions en aluminium implique une combinaison de méthodes d'inspection visuelle et de test:

- Inspection visuelle: examinant régulièrement des profils extrudés pour les défauts visibles tels que les rayures, les cloques et les lignes de matrice. Cela doit être fait dans de bonnes conditions d'éclairage pour garantir que toutes les imperfections sont détectées.

- Tests non destructeurs (NDT): des techniques telles que les tests à ultrasons peuvent aider à identifier les défauts internes qui peuvent ne pas être visibles à la surface mais peuvent affecter les performances.

- Mesure de rugosité de surface: des outils tels que les profilomètres peuvent quantifier la rugosité de la surface, offrant une évaluation plus objective de la gravité des défauts.

L'importance de la détection précoce

La détection précoce des défauts de surface est vitale pour minimiser les déchets et réduire les coûts de production. En identifiant les problèmes à un stade précoce, les fabricants peuvent prendre des mesures correctives avant la production de grandes quantités de produits défectueux. La mise en œuvre d'un système de contrôle de la qualité robuste qui comprend des inspections et des tests réguliers peut aider à saisir des défauts avant de devenir des problèmes importants.

Fixation des défauts de surface d'extrusion d'aluminium

La lutte contre les défauts de surface nécessite une approche systématique qui comprend des stratégies de prévention, d'identification et de rectification:

Stratégies de prévention

1. Contrôle de la qualité des matériaux:

- Assurez-vous que les matières premières sont exemptes d'impuretés et respectent les normes de qualité avant le début de l'extrusion. Cela comprend la vérification de la composition des alliages et la vérification de tout signe de contamination.

2. Entretien de la matrice:

- Inspectez régulièrement et nettoyez les matrices pour éviter l'usure et la contamination qui peuvent entraîner des conduites et des ramassages. La mise en œuvre d'un programme de maintenance planifié peut aider à prolonger la vie et à maintenir la qualité des produits.

3. Lubrification appropriée:

- Utilisez des lubrifiants de haute qualité pour minimiser le frottement entre les surfaces en aluminium et en matrice, réduisant les rayures et autres défauts. Vérifiez régulièrement les niveaux de lubrifiant et assurez-vous que les systèmes de lubrification fonctionnent correctement.

4. Contrôle de la température:

- Maintenir des températures optimales pendant l'extrusion pour éviter des problèmes tels que les cloques et les pelage. Préchauffer les billettes adéquatement pour éliminer l'humidité, ce qui peut entraîner un piégeage de gaz pendant l'extrusion.

5. Procédures de traitement:

- Mettre en œuvre des protocoles de manipulation stricts pour éviter les rayures pendant le transport et le stockage des profils extrudés. Utilisez des revêtements protecteurs ou du rembourrage lorsque vous déplacez les profils pour éviter le contact avec les surfaces dures.

6. Personnel de formation:

- Former les employés sur les meilleures pratiques pour gérer les extrusions en aluminium, notamment comment reconnaître les sources potentielles de défauts pendant la production.

Techniques de rectification

1. Traitement de surface:

- Utilisez des processus tels que l'anodisation ou le polissage pour améliorer la qualité de la surface après extrusion. L'anodisation améliore non seulement l'apparence, mais augmente également la résistance à la corrosion, ce qui en fait une solution efficace pour de nombreux défauts de surface.

2. Remantir des profils défectueux:

- Pour des défauts importants, des retouches peuvent être nécessaires. Cela pourrait impliquer de découper des sections défectueuses ou de réextruder des parties du profil si elle est possible. Dans certains cas, le soudage peut être utilisé pour réparer les zones endommagées avant de terminer les traitements.

3. Audits de qualité:

- Effectuer des audits réguliers des processus de production pour identifier les domaines d'amélioration des stratégies de prévention des défauts. Cela comprend l'examen des enregistrements d'inspection, l'analyse des données de défaut et la mise en œuvre d'actions correctives basées sur les résultats.

4. Boucle de rétroaction:

- Établir une boucle de rétroaction entre les équipes de production et le personnel de contrôle de la qualité pour s'assurer que les problèmes identifiés sont communiqués efficacement et traités rapidement.

5. Investir dans la technologie:

- Utiliser des technologies avancées telles que les algorithmes d'apprentissage automatique pour la maintenance prédictive de l'équipement utilisé dans les processus d'extrusion. Cette approche proactive peut aider à prévenir les défauts causés par la défaillance de l'équipement ou l'usure au fil du temps.

Le rôle de la technologie dans la détection des défauts

L'intégration de la technologie dans les processus de détection des défauts s'est avérée bénéfique pour les fabricants:

- Systèmes d'inspection automatisés: L'utilisation de caméras équipées d'un logiciel de reconnaissance d'image permet une surveillance en temps réel des profils extrudés lorsqu'ils sortent de la ligne, permettant une identification immédiate de défauts visibles comme les rayures ou les cloques.

- Analyse des données: L'analyse des données de défaut historiques aide à identifier les modèles dans les événements des défauts, permettant aux fabricants d'aborder systématiquement les causes profondes plutôt que de simplement traiter les symptômes.

- Logiciel de simulation: les outils de simulation avancés peuvent modéliser le processus d'extrusion dans diverses conditions, aidant les ingénieurs à prédire la formation potentielle des défauts avant le début de la production réelle.

Conclusion

L'identification et la réparation des défauts de surface d'extrusion en aluminium sont essentielles pour maintenir la qualité des produits et la satisfaction du client. En comprenant des types de défauts courants, en mettant en œuvre des stratégies de prévention efficaces, en utilisant des techniques de rectification si nécessaire et en tirant parti de la technologie moderne pour la détection et l'analyse, les fabricants peuvent réduire considérablement la survenue de ces problèmes. La surveillance continue et l'amélioration des processus garantiront des profils en aluminium de haute qualité qui répondent aux normes de l'industrie tout en minimisant les déchets et en améliorant la productivité globale.

Questions connexes

1. Quels sont les types les plus courants de défauts d'extrusion en aluminium?

Les types les plus courants comprennent les rayures, les lignes de matrice, les cloques, les camionnettes et les peeling.

2. Comment puis-je empêcher les rayures sur les profils en aluminium extrudés?

Empêcher les rayures en assurant une lubrification appropriée pendant l'extrusion, en mettant en œuvre des procédures de manipulation soigneuses, en utilisant des matières premières de haute qualité et en formation du personnel dans les meilleures pratiques pour la manipulation des profils.

3. Qu'est-ce qui cause les lignes de matrices dans les extrusions en aluminium?

Les lignes de matrice sont généralement causées par l'usure sur les surfaces de la matrice ou la contamination pendant les processus de production; La maintenance régulière est essentielle pour minimiser ces problèmes.

4. Comment puis-je identifier les défauts internes dans les extrusions en aluminium?

Les défauts internes peuvent être identifiés à l'aide de méthodes de test non destructeurs telles que les tests à ultrasons ou par des inspections visuelles minutieuses pour les signes de faiblesse structurelle; L'intégration des systèmes d'inspection automatisés peut améliorer davantage les capacités de détection.

5. Quels traitements peuvent améliorer l'apparition de profils d'aluminium défectueux?

Les traitements tels que l'anodisation ou le polissage peuvent améliorer la qualité de la surface en éliminant les imperfections mineures tout en améliorant la résistance à la corrosion; Des coupes défectueuses remaniés peuvent également être nécessaires en fonction de la gravité des défauts.