Menú de contenido

● Comprensión de los defectos de extrusión de aluminio

● Tipos comunes de defectos de la superficie de extrusión de aluminio

● Identificar defectos superficiales

● La importancia de la detección temprana

● Fijación de defectos de la superficie de extrusión de aluminio

>> Estrategias de prevención

>> Técnicas de rectificación

● El papel de la tecnología en la detección de defectos

● Conclusión

● Preguntas relacionadas

>> 1. ¿Cuáles son los tipos más comunes de defectos de extrusión de aluminio?

>> 2. ¿Cómo puedo evitar rasguños en perfiles de aluminio extruidos?

>> 3. ¿Qué causa las líneas de troqueles en las extrusiones de aluminio?

>> 4. ¿Cómo puedo identificar defectos internos en extrusiones de aluminio?

>> 5. ¿Qué tratamientos pueden mejorar la apariencia de perfiles de aluminio defectuosos?

La extrusión de aluminio es un proceso de fabricación ampliamente utilizado que da forma a el aluminio en varios perfiles al forzarlo a través de un dado. Si bien este proceso ofrece numerosas ventajas, incluida la versatilidad y la eficiencia, no está exento de desafíos. Uno de los problemas más importantes que enfrentan los fabricantes es la aparición de defectos superficiales en extrusiones de aluminio. Comprender cómo identificar y rectificar estos defectos es crucial para mantener la calidad del producto y cumplir con las expectativas del cliente.

Comprensión de los defectos de extrusión de aluminio

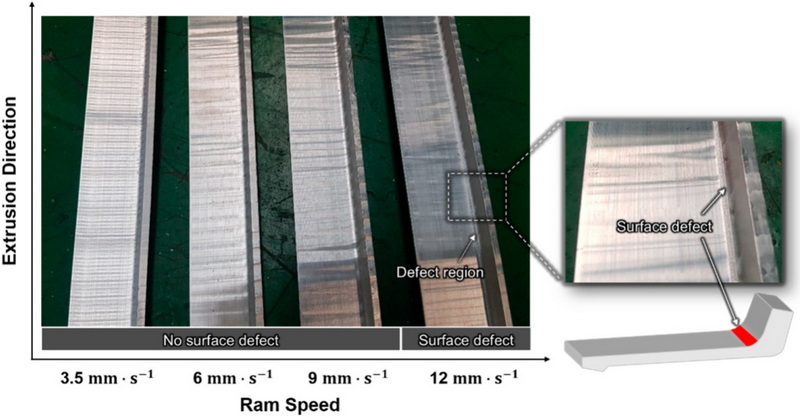

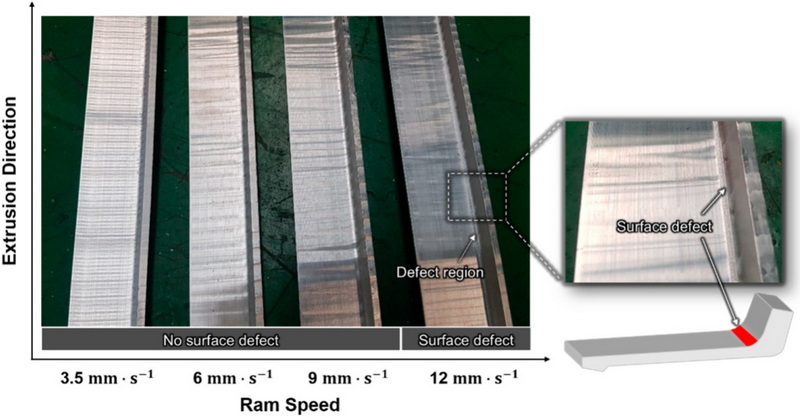

Los defectos de extrusión de aluminio se pueden clasificar ampliamente en tres categorías:

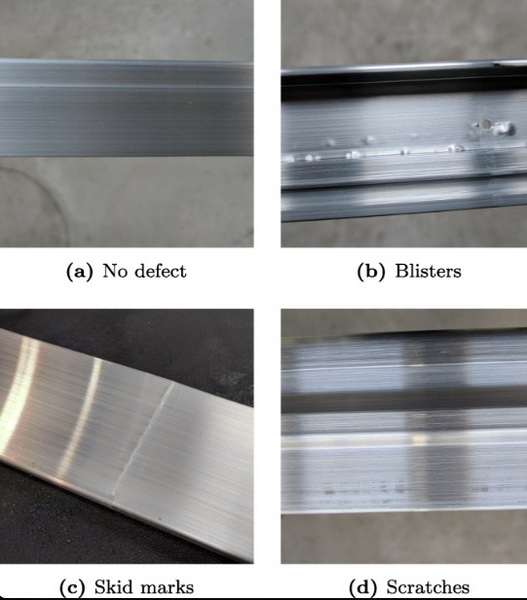

- Defectos de la superficie: estos afectan la apariencia externa del producto y pueden incluir arañazos, líneas de troqueles y ampollas.

- Defectos dimensionales: estos se refieren a variaciones en tamaño o forma que pueden afectar la funcionalidad del producto extruido.

- Defectos internos: no son visibles en la superficie, pero pueden comprometer la integridad estructural de la extrusión.

Este artículo se centrará principalmente en defectos superficiales, que a menudo son los más notables y pueden afectar significativamente el atractivo estético y la usabilidad de los perfiles de aluminio.

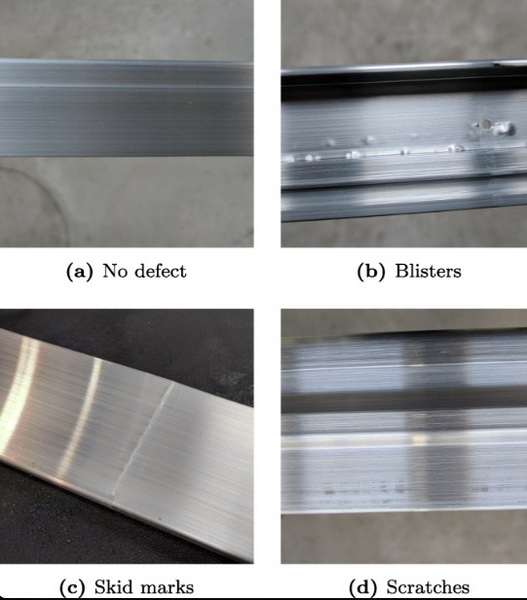

Tipos comunes de defectos de la superficie de extrusión de aluminio

1. Rastritos

- Descripción: abrasiones o surcos superficiales en la superficie.

- Causas: mal manejo, lubricación insuficiente o partículas extrañas en el dado.

2. Die Lines

- Descripción: surcos o marcas longitudinales causadas por imperfecciones en la superficie del troquel.

- Causas: desgaste en los troqueles o el mantenimiento inadecuado de la matriz.

3. Ampollas

- Descripción: burbujas elevadas en la superficie resultante de gases o humedad atrapados.

- Causas: precalentamiento inadecuado de billets o alto contenido de humedad en materias primas.

4. Pick-ups

- Descripción: Pequeñas partículas de aluminio que se adhieren a la superficie, creando una textura rugosa.

- Causas: contaminantes en la matriz o la limpieza insuficiente durante la producción.

5. Peleo

- Descripción: Separación entre capas de aluminio debido al aire atrapado o la mala adhesión.

- Causas: lubricación o contaminación inadecuada durante la extrusión.

Identificar defectos superficiales

Identificar defectos superficiales en extrusiones de aluminio implica una combinación de métodos de inspección y prueba visual:

- Inspección visual: examinar regularmente los perfiles extruidos para defectos visibles como rasguños, ampollas y líneas de matriz. Esto debe hacerse en buenas condiciones de iluminación para garantizar que se detecten todas las imperfecciones.

- Pruebas no destructivas (NDT): las técnicas como las pruebas ultrasónicas pueden ayudar a identificar defectos internos que pueden no ser visibles en la superficie pero que podrían afectar el rendimiento.

- Medición de rugosidad de la superficie: las herramientas como los perfilómetros pueden cuantificar la rugosidad de la superficie, proporcionando una evaluación más objetiva de la gravedad de los defectos.

La importancia de la detección temprana

La detección temprana de defectos superficiales es vital para minimizar los residuos y reducir los costos de producción. Al identificar problemas en una etapa temprana, los fabricantes pueden tomar acciones correctivas antes de que se produzcan grandes cantidades de productos defectuosos. Implementar un sistema de control de calidad robusto que incluya inspecciones y pruebas regulares puede ayudar a atrapar defectos antes de que se conviertan en problemas significativos.

Fijación de defectos de la superficie de extrusión de aluminio

Abordar los defectos de la superficie requiere un enfoque sistemático que incluya estrategias de prevención, identificación y rectificación:

Estrategias de prevención

1. Control de calidad del material:

- Asegúrese de que las materias primas estén libres de impurezas y cumplan con los estándares de calidad antes de que comience la extrusión. Esto incluye verificar la composición de la aleación y la verificación de cualquier signo de contaminación.

2. Mantenimiento de die:

- Inspeccione regularmente y limpie los troqueles para evitar el desgaste y la contaminación que puede conducir a líneas de matriz y camionetas. Implementar un programa de mantenimiento programado puede ayudar a prolongar la vida de la die y mantener la calidad del producto.

3. Lubricación adecuada:

- Use lubricantes de alta calidad para minimizar la fricción entre las superficies de aluminio y troqueles, reduciendo arañazos y otros defectos. Verifique regularmente los niveles de lubricante y asegúrese de que los sistemas de lubricación funcionen correctamente.

4. Control de temperatura:

- Mantenga temperaturas óptimas durante la extrusión para prevenir problemas como la ampolla y el pelado. Precaliente las palanquillas adecuadamente para eliminar la humedad, lo que puede conducir al atrapamiento de gases durante la extrusión.

5. Procedimientos de manejo:

- Implemente protocolos de manejo estrictos para evitar rasguños durante el transporte y el almacenamiento de perfiles extruidos. Use cubiertas de protección o acolchado cuando mueva perfiles para evitar el contacto con superficies duras.

6. Personal de capacitación:

- Entrene a los empleados sobre las mejores prácticas para manejar extrusiones de aluminio, incluida cómo reconocer posibles fuentes de defectos durante la producción.

Técnicas de rectificación

1. Tratamiento de superficie:

- Use procesos como anodizar o pulir para mejorar la calidad de la superficie después de la extrusión. La anodización no solo mejora la apariencia, sino que también aumenta la resistencia a la corrosión, lo que lo convierte en una solución efectiva para muchos defectos superficiales.

2. Reelaboración de perfiles defectuosos:

- Para defectos significativos, el reelaboración puede ser necesario. Esto podría implicar cortar secciones defectuosas o reextrugar partes del perfil si es posible. En algunos casos, la soldadura puede emplearse para reparar áreas dañadas antes de aplicar los tratamientos de acabado.

3. Auditorías de calidad:

- Realice auditorías regulares de procesos de producción para identificar áreas para mejorar las estrategias de prevención de defectos. Esto incluye revisar los registros de inspección, el análisis de datos de defectos e implementar acciones correctivas basadas en hallazgos.

4. Bucle de retroalimentación:

- Establezca un ciclo de retroalimentación entre los equipos de producción y el personal de control de calidad para garantizar que los problemas identificados se comuniquen de manera efectiva y se aborden de inmediato.

5. Invertir en tecnología:

- Utilice tecnologías avanzadas como algoritmos de aprendizaje automático para el mantenimiento predictivo del equipo utilizado en procesos de extrusión. Este enfoque proactivo puede ayudar a prevenir defectos causados por la falla del equipo o el desgaste con el tiempo.

El papel de la tecnología en la detección de defectos

La integración de la tecnología en procesos de detección de defectos ha demostrado ser beneficiosa para los fabricantes:

- Sistemas de inspección automatizados: la utilización de cámaras equipadas con software de reconocimiento de imágenes permite el monitoreo en tiempo real de los perfiles extruidos a medida que salen de la línea, lo que permite la identificación inmediata de defectos visibles como rasguños o ampollas.

- Análisis de datos: el análisis de datos de defectos históricos ayuda a identificar patrones en ocurrencias de defectos, lo que permite a los fabricantes abordar las causas raíz sistemáticamente en lugar de solo tratar los síntomas.

- Software de simulación: las herramientas de simulación avanzada pueden modelar el proceso de extrusión en diversas condiciones, ayudando a los ingenieros a predecir la formación de defectos potenciales antes de que comience la producción real.

Conclusión

Identificar y fijar los defectos de la superficie de extrusión de aluminio es esencial para mantener la calidad del producto y la satisfacción del cliente. Al comprender los tipos comunes de defectos, implementar estrategias de prevención efectivas, emplear técnicas de rectificación cuando es necesario y aprovechar la tecnología moderna para la detección y el análisis, los fabricantes pueden reducir significativamente la ocurrencia de estos problemas. El monitoreo continuo y la mejora de los procesos garantizarán perfiles de aluminio de alta calidad que cumplan con los estándares de la industria al tiempo que minimizan los desechos y mejoran la productividad general.

Preguntas relacionadas

1. ¿Cuáles son los tipos más comunes de defectos de extrusión de aluminio?

Los tipos más comunes incluyen rasguños, líneas de troqueles, ampollas, camionetas y pelados.

2. ¿Cómo puedo evitar rasguños en perfiles de aluminio extruidos?

Prevenir los rasguños asegurando la lubricación adecuada durante la extrusión, implementando procedimientos de manejo cuidadosos, utilizando materias primas de alta calidad y capacitación en el personal de capacitación en las mejores prácticas para los perfiles de manejo.

3. ¿Qué causa las líneas de troqueles en las extrusiones de aluminio?

Las líneas de troqueles típicamente son causadas por el desgaste en las superficies de la matriz o la contaminación durante los procesos de producción; El mantenimiento regular es fundamental para minimizar estos problemas.

4. ¿Cómo puedo identificar defectos internos en extrusiones de aluminio?

Los defectos internos se pueden identificar utilizando métodos de prueba no destructivos, como pruebas ultrasónicas o mediante cuidadosas inspecciones visuales para signos de debilidad estructural; La integración de sistemas de inspección automatizados puede mejorar aún más las capacidades de detección.

5. ¿Qué tratamientos pueden mejorar la apariencia de perfiles de aluminio defectuosos?

Los tratamientos como la anodización o el pulido pueden mejorar la calidad de la superficie al eliminar imperfecciones menores al tiempo que mejora la resistencia a la corrosión; Las secciones defectuosas de reelaboración también pueden ser necesarias dependiendo de la gravedad del defecto.