ترك رسالة

المشاهدات: 222 المؤلف: ريبيكا وقت النشر: 11-12-2024 المنشأ: موقع

قائمة المحتوى

● الأنواع الشائعة من عيوب سطح الألمنيوم

● إصلاح عيوب سطح سحب الألمنيوم

● دور التكنولوجيا في اكتشاف العيوب

● خاتمة

>> 1. ما هي أكثر أنواع عيوب سحب الألمنيوم شيوعًا؟

>> 2. كيف يمكنني منع الخدوش على مقاطع الألمنيوم المبثوقة؟

>> 3. ما الذي يسبب خطوط القالب في سحب الألمنيوم؟

>> 4. كيف يمكنني التعرف على العيوب الداخلية في سحب الألمنيوم؟

>> 5. ما هي العلاجات التي يمكن أن تحسن مظهر مقاطع الألمنيوم المعيبة؟

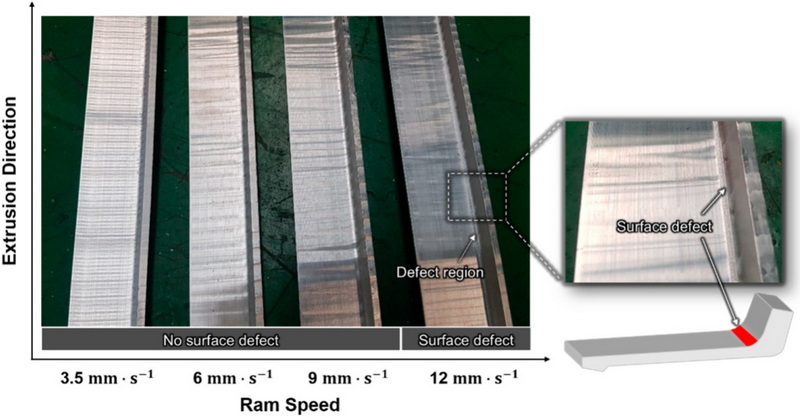

إن بثق الألومنيوم عبارة عن عملية تصنيع مستخدمة على نطاق واسع والتي تقوم بتشكيل الألومنيوم في أشكال مختلفة عن طريق إجباره على المرور عبر القالب. وفي حين توفر هذه العملية العديد من المزايا، بما في ذلك التنوع والكفاءة، فإنها لا تخلو من التحديات. واحدة من أهم المشكلات التي تواجه الشركات المصنعة هي حدوث عيوب سطحية في سحب الألمنيوم. يعد فهم كيفية تحديد هذه العيوب وتصحيحها أمرًا بالغ الأهمية للحفاظ على جودة المنتج وتلبية توقعات العملاء.

يمكن تصنيف عيوب بثق الألومنيوم على نطاق واسع إلى ثلاث فئات:

- العيوب السطحية: تؤثر على المظهر الخارجي للمنتج ويمكن أن تشمل الخدوش وخطوط القالب والبثور.

- عيوب الأبعاد: تشير إلى الاختلافات في الحجم أو الشكل التي يمكن أن تؤثر على وظيفة المنتج المبثوق.

- العيوب الداخلية: وهي غير مرئية على السطح ولكنها يمكن أن تؤثر على السلامة الهيكلية للبثق.

ستركز هذه المقالة في المقام الأول على عيوب السطح، والتي غالبًا ما تكون الأكثر وضوحًا ويمكن أن تؤثر بشكل كبير على المظهر الجمالي وسهولة الاستخدام لمقاطع الألمنيوم.

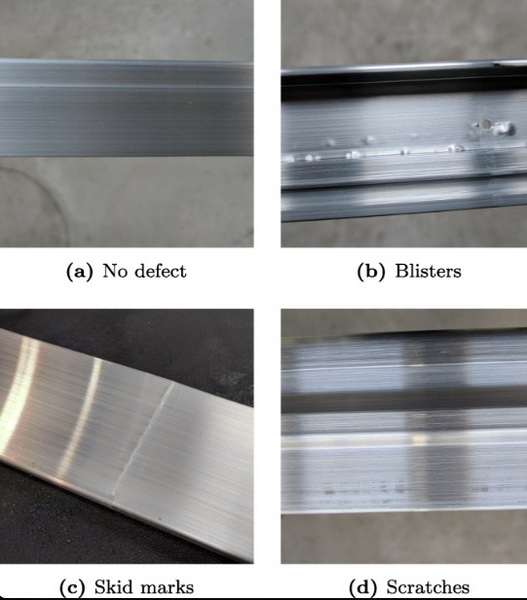

1. الخدوش

- الوصف: سحجات أو أخاديد سطحية على السطح.

- الأسباب: سوء التعامل، أو عدم كفاية التشحيم، أو وجود جزيئات غريبة في القالب.

2. خطوط الموت

- الوصف: أخاديد أو علامات طولية ناجمة عن عيوب في سطح القالب.

- الأسباب: تآكل القوالب أو الصيانة غير الصحيحة للقالب.

3. البثور

- الوصف: فقاعات مرتفعة على السطح ناتجة عن احتجاز الغازات أو الرطوبة.

- الأسباب: التسخين غير الكافي للقضبان أو ارتفاع نسبة الرطوبة في المواد الخام.

4. البيك اب

- الوصف: جزيئات صغيرة من الألومنيوم تلتصق بالسطح، مما يخلق ملمسًا خشنًا.

- الأسباب: وجود ملوثات في القالب أو عدم التنظيف الكافي أثناء الإنتاج.

5. التقشير

- الوصف: انفصال بين طبقات الألمنيوم بسبب احتجاز الهواء أو ضعف الالتصاق.

- الأسباب: التشحيم غير المناسب أو التلوث أثناء البثق.

يتضمن تحديد العيوب السطحية في سحب الألمنيوم مجموعة من طرق الفحص والاختبار البصري:

- الفحص البصري: فحص المقاطع المبثوقة بانتظام بحثًا عن العيوب المرئية مثل الخدوش والبثور وخطوط القالب. وينبغي أن يتم ذلك في ظل ظروف إضاءة جيدة لضمان اكتشاف جميع العيوب.

- الاختبار غير المدمر (NDT): يمكن أن تساعد تقنيات مثل الاختبار بالموجات فوق الصوتية في تحديد العيوب الداخلية التي قد لا تكون مرئية على السطح ولكنها قد تؤثر على الأداء.

- قياس خشونة السطح: يمكن لأدوات مثل المقاييس التعريفية قياس خشونة السطح، مما يوفر تقييمًا أكثر موضوعية لخطورة الخلل.

يعد الاكتشاف المبكر للعيوب السطحية أمرًا حيويًا لتقليل النفايات وخفض تكاليف الإنتاج. ومن خلال تحديد المشكلات في مرحلة مبكرة، يمكن للمصنعين اتخاذ إجراءات تصحيحية قبل إنتاج كميات كبيرة من المنتجات المعيبة. يمكن أن يساعد تنفيذ نظام قوي لمراقبة الجودة يتضمن عمليات فحص واختبار منتظمة في اكتشاف العيوب قبل أن تصبح مشاكل كبيرة.

تتطلب معالجة العيوب السطحية اتباع نهج منهجي يتضمن استراتيجيات الوقاية والتحديد والتصحيح:

1. مراقبة جودة المواد:

- التأكد من خلو المواد الخام من الشوائب ومطابقة معايير الجودة قبل البدء في عملية البثق. يتضمن ذلك التحقق من تكوين السبائك والتحقق من وجود أي علامات للتلوث.

2. صيانة القالب:

- قم بفحص القوالب وتنظيفها بانتظام لمنع التآكل والتلوث الذي قد يؤدي إلى ظهور خطوط القالب والتقاطات. يمكن أن يساعد تنفيذ برنامج الصيانة المجدولة في إطالة عمر القالب والحفاظ على جودة المنتج.

3. التشحيم المناسب:

- استخدم مواد تشحيم عالية الجودة لتقليل الاحتكاك بين أسطح الألومنيوم والقالب، مما يقلل من الخدوش والعيوب الأخرى. تحقق بانتظام من مستويات مواد التشحيم وتأكد من أن أنظمة التشحيم تعمل بشكل صحيح.

4. التحكم في درجة الحرارة:

- الحفاظ على درجات الحرارة المثلى أثناء البثق لمنع مشاكل مثل ظهور تقرحات وتقشير. قم بالتسخين المسبق للقضبان بشكل كافٍ لإزالة الرطوبة، مما قد يؤدي إلى انحباس الغاز أثناء البثق.

5. إجراءات المناولة:

- تنفيذ بروتوكولات معالجة صارمة لتجنب الخدوش أثناء نقل وتخزين المقاطع المبثوقة. استخدم أغطية أو حشوات واقية عند تحريك الملفات الشخصية لمنع ملامستها للأسطح الصلبة.

6. تدريب الموظفين:

- تدريب الموظفين على أفضل الممارسات للتعامل مع سحب الألمنيوم، بما في ذلك كيفية التعرف على المصادر المحتملة للعيوب أثناء الإنتاج.

1. المعالجة السطحية:

- استخدام عمليات مثل الأنودة أو التلميع لتحسين جودة السطح بعد البثق. لا تعمل عملية الأنودة على تحسين المظهر فحسب، بل تزيد أيضًا من مقاومة التآكل، مما يجعلها حلاً فعالاً للعديد من عيوب السطح.

2. إعادة صياغة الملفات المعيبة:

- بالنسبة للعيوب الكبيرة، قد يكون من الضروري إعادة العمل. قد يتضمن ذلك قطع الأجزاء المعيبة أو إعادة بثق أجزاء من الملف الشخصي إذا كان ذلك ممكنًا. في بعض الحالات، قد يتم استخدام اللحام لإصلاح المناطق المتضررة قبل تطبيق المعالجات النهائية.

3. عمليات تدقيق الجودة:

- إجراء عمليات تدقيق منتظمة لعمليات الإنتاج لتحديد مجالات التحسين في استراتيجيات الوقاية من العيوب. يتضمن ذلك مراجعة سجلات الفحص، وتحليل بيانات العيوب، وتنفيذ الإجراءات التصحيحية بناءً على النتائج.

4. حلقة التغذية الراجعة:

- إنشاء حلقة تعليقات بين فرق الإنتاج وموظفي مراقبة الجودة لضمان توصيل أي مشكلات محددة بشكل فعال ومعالجتها على الفور.

5. الاستثمار في التكنولوجيا:

- الاستفادة من التقنيات المتقدمة مثل خوارزميات التعلم الآلي للصيانة التنبؤية للمعدات المستخدمة في عمليات البثق. يمكن أن يساعد هذا النهج الاستباقي في منع العيوب الناجمة عن تعطل المعدات أو تآكلها بمرور الوقت.

لقد أثبت دمج التكنولوجيا في عمليات الكشف عن العيوب أنه مفيد للمصنعين:

- أنظمة الفحص الآلي: يتيح استخدام الكاميرات المجهزة ببرنامج التعرف على الصور مراقبة المقاطع المبثوقة في الوقت الفعلي عند خروجها من الخط، مما يتيح التعرف الفوري على العيوب المرئية مثل الخدوش أو البثور.

- تحليلات البيانات: يساعد تحليل بيانات العيوب التاريخية في تحديد أنماط حدوث العيوب، مما يسمح للمصنعين بمعالجة الأسباب الجذرية بشكل منهجي بدلاً من معالجة الأعراض فقط.

- برامج المحاكاة: يمكن لأدوات المحاكاة المتقدمة أن تقوم بنمذجة عملية البثق في ظل ظروف مختلفة، مما يساعد المهندسين على التنبؤ بتكوين العيوب المحتملة قبل بدء الإنتاج الفعلي.

يعد تحديد وإصلاح عيوب أسطح سحب الألمنيوم أمرًا ضروريًا للحفاظ على جودة المنتج ورضا العملاء. ومن خلال فهم الأنواع الشائعة من العيوب، وتنفيذ استراتيجيات الوقاية الفعالة، واستخدام تقنيات التصحيح عند الضرورة، والاستفادة من التكنولوجيا الحديثة للكشف والتحليل، يمكن للمصنعين تقليل حدوث هذه المشكلات بشكل كبير. ستضمن المراقبة المستمرة وتحسين العمليات مقاطع ألومنيوم عالية الجودة تلبي معايير الصناعة مع تقليل النفايات وتعزيز الإنتاجية الإجمالية.

تشمل الأنواع الأكثر شيوعًا الخدوش وخطوط القالب والبثور والتقاطات والتقشير.

منع الخدوش عن طريق ضمان التشحيم المناسب أثناء البثق، وتنفيذ إجراءات التعامل الدقيقة، واستخدام مواد خام عالية الجودة، وتدريب الموظفين على أفضل الممارسات للتعامل مع الملفات الشخصية.

عادة ما تنتج خطوط القالب عن تآكل أسطح القالب أو التلوث أثناء عمليات الإنتاج؛ الصيانة الدورية أمر بالغ الأهمية لتقليل هذه المشكلات.

يمكن تحديد العيوب الداخلية باستخدام طرق اختبار غير مدمرة مثل اختبار الموجات فوق الصوتية أو من خلال عمليات الفحص البصري الدقيقة بحثًا عن علامات الضعف الهيكلي؛ يمكن أن يؤدي دمج أنظمة الفحص الآلي إلى تعزيز قدرات الكشف بشكل أكبر.

يمكن أن تعمل المعالجات مثل الأنودة أو التلميع على تحسين جودة السطح عن طريق إزالة العيوب البسيطة مع تحسين مقاومة التآكل؛ قد يكون من الضروري أيضًا إعادة صياغة الأقسام المعيبة اعتمادًا على مدى خطورة الخلل.