Menú de contenido

● Comprensión de la extrusión de aluminio

● El proceso de extrusión

>> Preparación de palanquillas

>> Calefacción

>> Extrusión

>> Enfriamiento

>> Corte y acabado

● Creando formas complejas

>> Diseño de troqueles personalizados

>> Extrusión en varias etapas

>> Espesor de pared variable

>> Integración de características

● Beneficios de la extrusión de aluminio

>> Ligero

>> Fuerza y durabilidad

>> Resistencia a la corrosión

>> Flexibilidad de diseño

>> Rentable

● Aplicaciones de extrusión de aluminio

>> Construcción

>> Automotor

>> Aeroespacial

>> Electrónica

>> Productos de consumo

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué materiales se pueden extruir además del aluminio?

>> 2. ¿Cómo difiere el proceso de extrusión de otros procesos de formación de metales?

>> 3. ¿Cuál es el tiempo de entrega típico para extrusiones de aluminio personalizadas?

>> 4. ¿Se pueden reciclar las extrusiones de aluminio?

>> 5. ¿Cuáles son los acabados de superficie comunes para el aluminio extruido?

Comprensión de la extrusión de aluminio

La extrusión de aluminio es un proceso de fabricación que transforma la aleación de aluminio en formas y perfiles específicos. Este proceso se utiliza ampliamente en diversas industrias debido a su versatilidad, eficiencia y capacidad para crear formas complejas que cumplan con los requisitos de diseño específicos. En este artículo, exploraremos cómo funciona el proceso de extrusión de aluminio, los beneficios que ofrece y las diversas aplicaciones de productos de aluminio extruido.

El proceso de extrusión

La extrusión de aluminio implica forzar la aleación de aluminio a través de un dado para crear un perfil continuo con una forma transversal específica. El proceso comienza con un billete de aluminio sólido, que se calienta a un estado maleable. Una vez que el aluminio alcanza la temperatura apropiada, se coloca en una prensa de extrusión, donde un carnero hidráulico lo empuja a través de un dado. El Die es una herramienta especialmente diseñada que determina la forma del producto extruido.

Preparación de palanquillas

El proceso comienza con la selección de una aleación de aluminio, que luego se corta en palanquillas de longitudes específicas. La elección de la aleación depende de las propiedades deseadas del producto final, como resistencia, resistencia a la corrosión y peso. Las aleaciones de aluminio comunes utilizadas en extrusión incluyen 6061, 6063 y 7075, cada una que ofrece diferentes propiedades y características mecánicas.

Calefacción

Los billets de aluminio se calientan en un horno a una temperatura entre 400 ° F y 900 ° F (204 ° C a 482 ° C). Este proceso de calentamiento hace que el aluminio sea más maleable, lo que le permite fluir fácilmente a través del dado. La temperatura precisa es crítica, ya que el sobrecalentamiento puede conducir a la oxidación y otros defectos, mientras que el alquilar puede provocar un flujo deficiente y perfiles incompletos.

Extrusión

Una vez que los billets se calientan, se colocan en la prensa de extrusión. Un carnero hidráulico aplica presión al tocho, forzándolo a través del dado. A medida que el aluminio fluye a través del dado, adquiere la forma de la apertura de la matriz, creando un perfil continuo. El proceso de extrusión se puede realizar de dos maneras principales: extrusión directa y extrusión indirecta. En extrusión directa, el tocho se empuja a través del dado, mientras que en la extrusión indirecta, el dado se mueve hacia el tocho.

Enfriamiento

Después de salir del dado, el aluminio extruido se enfría, generalmente usando aire o agua. Este proceso de enfriamiento solidifica el aluminio y ayuda a mantener su forma. La velocidad de enfriamiento puede afectar las propiedades mecánicas del producto extruido, con tasas de enfriamiento más lentas a menudo conduciendo a una mayor resistencia y ductilidad.

Corte y acabado

El aluminio extruido se corta en las longitudes deseadas. Se pueden aplicar procesos de acabado adicionales, como anodización, pintura o mecanizado, para mejorar la apariencia y el rendimiento del producto final. La anodización, por ejemplo, no solo mejora la resistencia a la corrosión, sino que también permite una variedad de acabados de color, lo que lo hace popular en las aplicaciones arquitectónicas.

Creando formas complejas

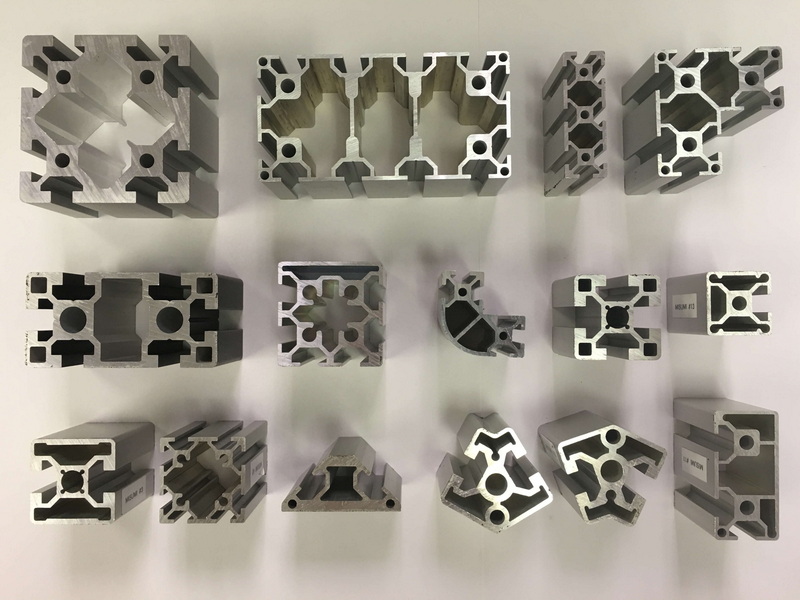

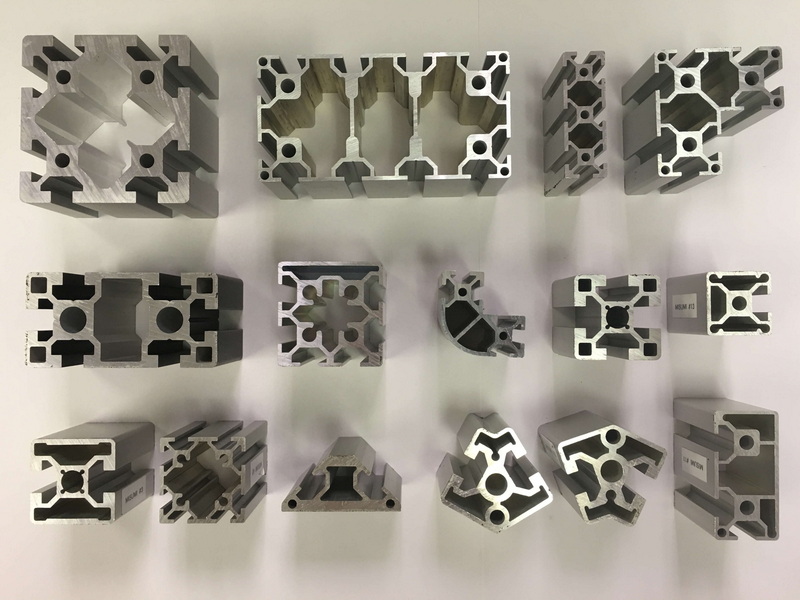

Una de las ventajas más significativas de la extrusión de aluminio es su capacidad para crear formas complejas. El diseño del dado juega un papel crucial en la determinación de la forma final del producto extruido. Aquí hay algunas formas en que el proceso de extrusión puede crear formas complejas:

Diseño de troqueles personalizados

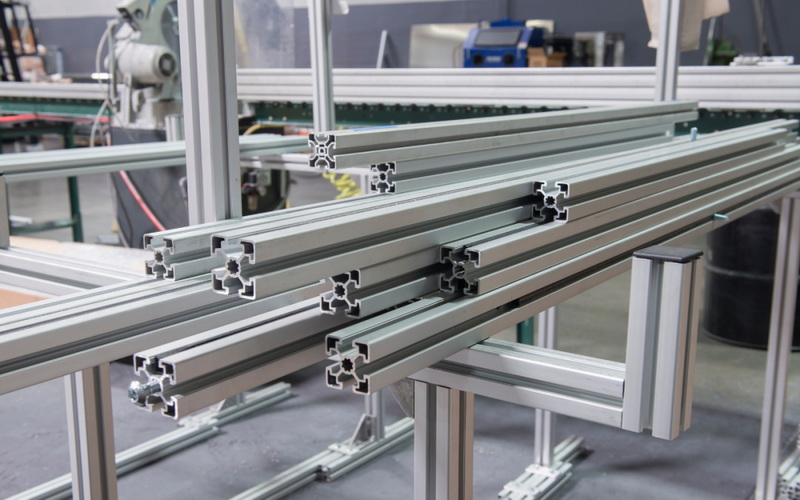

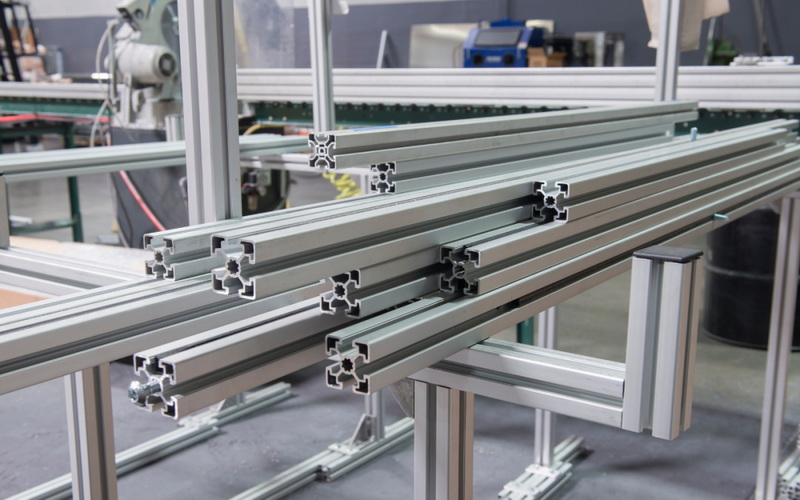

Los ingenieros pueden diseñar troqueles personalizados para producir formas únicas que cumplan con requisitos específicos. Esta flexibilidad permite la creación de perfiles intrincados, como tubos huecos, canales y componentes estructurales. El proceso de diseño a menudo involucra un software de diseño asistido por computadora (CAD), que permite un modelado y simulación precisos del proceso de extrusión.

Extrusión en varias etapas

En algunos casos, se pueden usar múltiples troqueles en un solo proceso de extrusión para crear formas más complejas. Esta técnica, conocida como extrusión de varias etapas, permite la combinación de diferentes perfiles en un solo producto. Por ejemplo, una extrusión en varias etapas puede producir un perfil con características integradas, como soportes de montaje o canales para el cableado.

Espesor de pared variable

El proceso de extrusión también puede producir perfiles con espesores de pared variables. Esta característica es particularmente útil en aplicaciones donde la reducción de peso es esencial sin comprometer la fuerza. Al variar el grosor de la pared, los fabricantes pueden optimizar el uso del material y mejorar el rendimiento del producto final.

Integración de características

El aluminio extruido puede incorporar características como ranuras, ranuras y agujeros directamente en el perfil. Esta integración reduce la necesidad de mecanizado y ensamblaje adicionales, racionalizando el proceso de fabricación. Por ejemplo, los marcos extruidos para ventanas y puertas pueden incluir agujeros precipitados para una fácil instalación, eliminando la necesidad de mecanizado posterior a la extrusión.

Beneficios de la extrusión de aluminio

El proceso de extrusión de aluminio ofrece varios beneficios que lo convierten en una opción preferida para los fabricantes:

Ligero

El aluminio es un material liviano, lo que lo hace ideal para aplicaciones donde la reducción de peso es crucial, como en las industrias automotrices y aeroespaciales. La naturaleza liviana del aluminio ayuda a mejorar la eficiencia del combustible y reducir los costos generales de producción.

Fuerza y durabilidad

A pesar de su naturaleza liviana, el aluminio exhibe excelentes proporciones de resistencia / peso. Los productos de aluminio extruidos son fuertes y duraderos, lo que los hace adecuados para aplicaciones estructurales. Las propiedades mecánicas del aluminio se pueden mejorar aún más a través de procesos de tratamiento térmico, lo que permite la producción de componentes de alta resistencia.

Resistencia a la corrosión

El aluminio forma naturalmente una capa de óxido protectora, que proporciona una excelente resistencia a la corrosión. Esta propiedad es particularmente beneficiosa en las aplicaciones al aire libre y marinas, donde la exposición a la humedad y los entornos duros pueden conducir a la degradación del material. La anodización mejora aún más esta resistencia a la corrosión, por lo que es una opción popular para las aplicaciones arquitectónicas.

Flexibilidad de diseño

La capacidad de crear formas y perfiles complejos permite a los diseñadores innovar y desarrollar productos que cumplan con requisitos de rendimiento específicos. Esta flexibilidad de diseño permite a los fabricantes responder rápidamente a las demandas del mercado y personalizar productos para diversas aplicaciones.

Rentable

El proceso de extrusión es eficiente y puede producir grandes cantidades de productos con desechos mínimos. Esta rentabilidad hace que la extrusión de aluminio sea una opción atractiva para los fabricantes. Además, la capacidad de integrar características en el perfil extruido reduce la necesidad de operaciones secundarias, lo que reduce aún más los costos de producción.

Aplicaciones de extrusión de aluminio

La extrusión de aluminio se utiliza en una amplia gama de industrias y aplicaciones, que incluyen:

Construcción

El aluminio extruido se usa comúnmente en fachadas de edificios, marcos de ventanas y componentes estructurales debido a su resistencia y atractivo estético. La versatilidad del aluminio permite a los arquitectos y constructores crear diseños visualmente llamativos mientras mantienen la integridad estructural.

Automotor

La industria automotriz utiliza la extrusión de aluminio para componentes livianos, como chasis, parachoques e intercambiadores de calor, para mejorar la eficiencia del combustible. A medida que los fabricantes se esfuerzan por cumplir con las regulaciones de emisiones más estrictas, la demanda de materiales livianos como el aluminio continúa creciendo.

Aeroespacial

En aplicaciones aeroespaciales, la extrusión de aluminio se usa para componentes estructurales, marcos de aeronaves y accesorios interiores, donde la reducción de peso es crítica. La alta relación resistencia a peso de aluminio lo convierte en una opción ideal para los fabricantes de aeronaves que buscan mejorar el rendimiento y reducir el consumo de combustible.

Electrónica

El aluminio extruido se usa en la fabricación de disipadores de calor, recintos y otros componentes electrónicos debido a su excelente conductividad térmica. La capacidad de crear formas complejas permite una disipación de calor eficiente, lo cual es esencial para mantener el rendimiento y la longevidad de los dispositivos electrónicos.

Productos de consumo

Muchos productos de consumo, como muebles, electrodomésticos y artículos deportivos, incorporan aluminio extruido por sus propiedades livianas y duraderas. El atractivo estético del aluminio también lo convierte en una opción popular para los diseños de productos modernos.

Conclusión

El proceso de extrusión de aluminio es un método de fabricación altamente eficiente y versátil que permite la creación de formas y perfiles complejos. Con sus numerosos beneficios, incluidos los livianos, la fuerza y la flexibilidad de diseño, la extrusión de aluminio se ha convertido en una opción preferida en varias industrias. A medida que la tecnología continúa avanzando, las posibilidades de extrusión de aluminio solo se expandirán, lo que lleva a aplicaciones y productos aún más innovadores.

Preguntas frecuentes

1. ¿Qué materiales se pueden extruir además del aluminio?

Otros materiales que se pueden extruir incluyen cobre, magnesio y ciertos plásticos. Sin embargo, el aluminio es el material más comúnmente extruido debido a sus propiedades favorables.

2. ¿Cómo difiere el proceso de extrusión de otros procesos de formación de metales?

A diferencia de los procesos como la forja o la fundición, la extrusión implica forzar el material a través de un dado para crear un perfil continuo, lo que permite formas y diseños más complejos.

3. ¿Cuál es el tiempo de entrega típico para extrusiones de aluminio personalizadas?

Los tiempos de entrega pueden variar según la complejidad del diseño y las capacidades del fabricante, pero las extrusiones de aluminio personalizadas generalmente toman de 4 a 8 semanas desde el diseño hasta la entrega.

4. ¿Se pueden reciclar las extrusiones de aluminio?

Sí, el aluminio es altamente reciclable, y los productos de aluminio extruidos pueden derretirse y reutilizarse sin perder sus propiedades.

5. ¿Cuáles son los acabados de superficie comunes para el aluminio extruido?

Los acabados superficiales comunes incluyen anodización, revestimiento en polvo y pintura, lo que mejoran la apariencia y la resistencia a la corrosión de los productos extruidos.