伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

● 押出プロセス

>> ビレットの準備

>> 加熱

>> 押し出し

>> 冷却

>> 切断と仕上げ

>> カスタムダイデザイン

>> マルチステージ押出

>> 可変壁の厚さ

>> 機能の統合

>> 軽量

>> 強さと耐久性

>> 耐食性

>> 設計の柔軟性

>> 費用対効果

>> 工事

>> 自動車

>> 航空宇宙

>> エレクトロニクス

>> 消費者製品

● 結論

● よくある質問

>> 1.アルミニウム以外にどの材料を押し出すことができますか?

>> 2。押出プロセスは、他の金属形成プロセスとどのように異なりますか?

>> 3.カスタムアルミニウム押出物の典型的なリードタイムは何ですか?

>> 5.押し出されたアルミニウムの一般的な表面仕上げは何ですか?

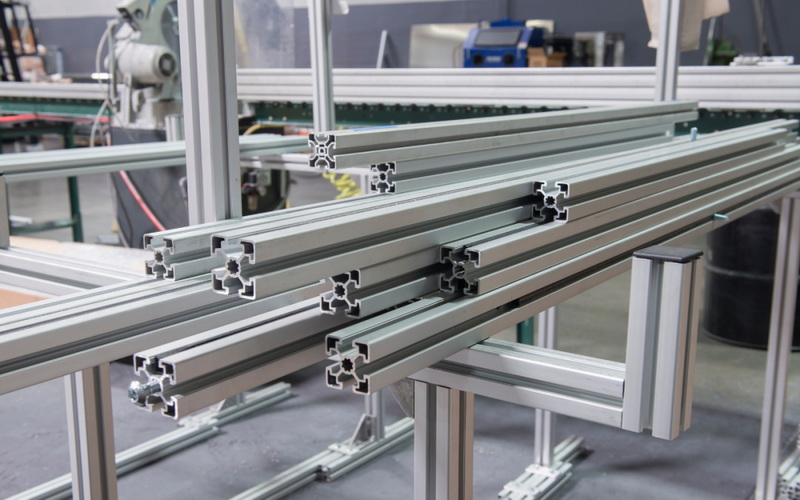

アルミニウム押出は 、アルミニウム合金を特定の形状とプロファイルに変換する製造プロセスです。このプロセスは、特定の設計要件を満たす複雑な形状を作成する汎用性、効率性、および能力のために、さまざまな業界で広く使用されています。この記事では、アルミニウム押出プロセスがどのように機能するか、それが提供する利点、および押し出されたアルミニウム製品のさまざまな用途を探ります。

アルミニウムの押出には、ダイを通してアルミニウム合金を強制して、特定の断面形状の連続プロファイルを作成することが含まれます。このプロセスは、順応性のある状態に加熱される固体アルミニウムビレットから始まります。アルミニウムが適切な温度に達すると、押し出しプレスに配置され、油圧ラムがダイを通してそれを押します。 Dieは、押し出された製品の形状を決定する特別に設計されたツールです。

このプロセスは、アルミニウム合金の選択から始まり、特定の長さのビレットにカットされます。合金の選択は、強度、腐食抵抗、重量など、最終製品の目的の特性に依存します。押出で使用される一般的なアルミニウム合金には、6061、6063、および7075が含まれ、それぞれ異なる機械的特性と特性を提供します。

アルミニウムビレットは、炉で400°F〜900°F(204°Cから482°C)の温度まで加熱されます。この加熱プロセスにより、アルミニウムはより順応性があり、ダイを簡単に流れることができます。過熱が酸化やその他の欠陥につながる可能性があるため、正確な温度は重要です。

ビレットが加熱されると、押し出しプレスに配置されます。油圧RAMはビレットに圧力をかけ、ダイを通して強制します。アルミニウムがダイを流れると、ダイの開口部の形をとり、連続的なプロファイルを作成します。押出プロセスは、直接押出と間接的な押出の2つの主な方法で実行できます。直接押し出して、ビレットはダイを通して押され、間接的な押出では、ダイはビレットに向かって移動します。

ダイを出た後、押し出されたアルミニウムは冷却され、通常は空気または水を使用します。この冷却プロセスはアルミニウムを固め、その形状を維持するのに役立ちます。冷却速度は押し出された製品の機械的特性に影響を与える可能性があり、冷却速度が遅くなるとしばしば強度と延性が向上します。

押し出されたアルミニウムは、希望の長さにカットされます。最終製品の外観とパフォーマンスを高めるために、陽極酸化、塗装、機械加工などの追加の仕上げプロセスを適用できます。たとえば、陽極酸化は耐食性を改善するだけでなく、さまざまな色の仕上げを可能にし、建築用アプリケーションで人気を博しています。

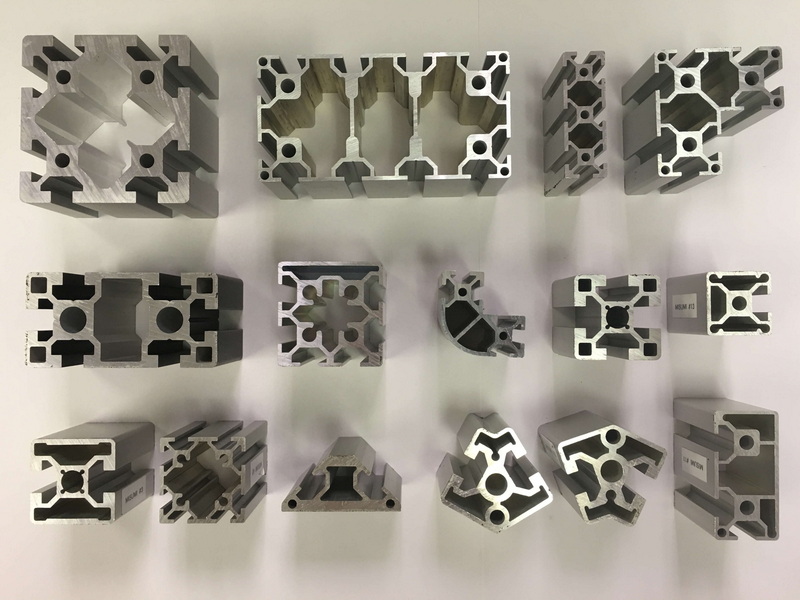

アルミニウム押出の最も重要な利点の1つは、複雑な形状を作成する能力です。ダイの設計は、押し出された製品の最終形状を決定する上で重要な役割を果たします。押出プロセスが複雑な形状を作成する方法を次に示します。

エンジニアは、カスタムダイを設計して、特定の要件を満たす一意の形状を作成できます。この柔軟性により、中空のチューブ、チャネル、構造コンポーネントなどの複雑なプロファイルを作成できます。設計プロセスには、多くの場合、コンピューター支援設計(CAD)ソフトウェアが含まれ、押し出しプロセスの正確なモデリングとシミュレーションが可能になります。

場合によっては、単一の押出プロセスで複数のダイを使用して、より複雑な形状を作成できます。マルチステージ押出として知られるこの手法により、異なるプロファイルを単一の製品に組み合わせることができます。たとえば、マルチステージの押し出しは、取り付けブラケットや配線用のチャネルなどの統合された機能を備えたプロファイルを生成できます。

押出プロセスは、さまざまな壁の厚さのプロファイルを生成することもできます。この機能は、強度を損なうことなく体重減少が不可欠であるアプリケーションで特に役立ちます。壁の厚さを変えることにより、メーカーは材料の使用を最適化し、最終製品のパフォーマンスを向上させることができます。

押し出されたアルミニウムは、溝、スロット、穴などの機能をプロファイルに直接組み込むことができます。この統合により、追加の機械加工と組み立てが必要になり、製造プロセスが合理化されます。たとえば、窓やドア用の押し出しフレームには、簡単に設置できる事前に掘削された穴を含めることができ、排気後の機械加工の必要性を排除できます。

アルミニウム押出プロセスは、メーカーにとって好ましい選択肢となるいくつかの利点を提供します。

アルミニウムは軽量の材料であり、自動車や航空宇宙産業など、軽量化が重要なアプリケーションに最適です。アルミニウムの軽量性は、燃費を改善し、全体的な生産コストを削減するのに役立ちます。

その軽量性にもかかわらず、アルミニウムは優れた強度と重量の比率を示します。押し出されたアルミニウム製品は強力で耐久性があり、構造用途に適しています。アルミニウムの機械的特性は、熱処理プロセスを通じてさらに強化でき、高強度成分の生産を可能にします。

アルミニウムは自然に保護酸化物層を形成し、優れた腐食抵抗を提供します。この特性は、屋外および海洋の用途で特に有益であり、水分や過酷な環境への曝露が物質的な劣化につながる可能性があります。陽極酸化すると、この耐食性がさらに強化され、建築用途に人気のある選択肢となります。

複雑な形状とプロファイルを作成する機能により、設計者は特定のパフォーマンス要件を満たす製品を革新および開発できます。この設計の柔軟性により、メーカーは市場の需要に迅速に対応し、さまざまなアプリケーション向けの製品をカスタマイズできます。

押出プロセスは効率的であり、最小限の廃棄物で大量の製品を生産できます。この費用対効果により、アルミニウム押出はメーカーにとって魅力的なオプションになります。さらに、機能を押し出されたプロファイルに統合する機能により、二次操作の必要性が減り、生産コストがさらに低下します。

アルミニウム押出は、次のような幅広い産業やアプリケーションで使用されています。

押し出されたアルミニウムは、その強度と審美的な魅力のために、ファサード、窓枠、および構造コンポーネントの建設によく使用されます。アルミニウムの汎用性により、建築家とビルダーは、構造的完全性を維持しながら、視覚的に印象的なデザインを作成できます。

自動車産業は、燃料効率を向上させるために、シャーシ、バンパー、熱交換器などの軽量コンポーネントにアルミニウム押出を利用しています。製造業者がより厳しい排出規制を満たそうと努力するにつれて、アルミニウムのような軽量材料の需要は成長し続けています。

航空宇宙用途では、アルミニウム押出が構造コンポーネント、航空機のフレーム、および内部継手に使用され、体重減少が重要です。アルミニウムの高強度比は、パフォーマンスを向上させ、燃料消費量を削減しようとする航空機のメーカーにとって理想的な選択となります。

押出アルミニウムは、その優れた熱伝導率のため、ヒートシンク、エンクロージャー、およびその他の電子部品の製造に使用されます。複雑な形状を作成する機能により、効率的な熱散逸が可能になります。これは、電子デバイスの性能と寿命を維持するために不可欠です。

家具、電化製品、スポーツ用品などの多くの消費者製品には、軽量で耐久性のある特性に押し出されたアルミニウムが組み込まれています。アルミニウムの審美的な魅力は、現代の製品デザインに人気のある選択肢にもなります。

アルミニウム押出プロセスは、複雑な形状とプロファイルを作成できる非常に効率的で汎用性の高い製造方法です。軽量、強度、設計の柔軟性を含む多くの利点があるため、アルミニウムの押出はさまざまな業界で好ましい選択となっています。テクノロジーが進歩し続けるにつれて、アルミニウム押出の可能性は拡大するだけで、さらに革新的なアプリケーションと製品につながります。

押し出される他の材料には、銅、マグネシウム、および特定のプラスチックが含まれます。ただし、アルミニウムは、その好ましい特性により、最も一般的に押し出された材料です。

鍛造や鋳造などのプロセスとは異なり、押し出しは、より複雑な形状やデザインを可能にするために、ダイを通して素材を強制するために材料を強制することを伴います。

リードタイムは、設計とメーカーの機能の複雑さに基づいて異なりますが、カスタムアルミニウムの押出は通常、設計から配信まで4〜8週間かかります。

はい、アルミニウムは高度にリサイクル可能であり、押し出されたアルミニウム製品は、その特性を失うことなく溶かして再利用できます。

一般的な表面仕上げには、陽極酸化、粉末コーティング、塗装が含まれます。これは、押し出された製品の外観と腐食抵抗を高めます。