Menu de contenu

● Comprendre l'extrusion d'aluminium

● Le processus d'extrusion

>> Préparation de billettes

>> Chauffage

>> Extrusion

>> Refroidissement

>> Coupure et finition

● Création de formes complexes

>> Conception de matrice personnalisée

>> Extrusion en plusieurs étapes

>> Épaisseur de paroi variable

>> Intégration des fonctionnalités

● Avantages de l'extrusion d'aluminium

>> Léger

>> Force et durabilité

>> Résistance à la corrosion

>> Flexibilité de conception

>> Rentable

● Applications de l'extrusion en aluminium

>> Construction

>> Automobile

>> Aérospatial

>> Électronique

>> Produits de consommation

● Conclusion

● Questions fréquemment posées

>> 1. Quels matériaux peuvent être extrudés en plus de l'aluminium?

>> 2. En quoi le processus d'extrusion diffère-t-il des autres processus de formation des métaux?

>> 3. Quel est le délai typique des extrusions en aluminium personnalisées?

>> 4. Les extrusions en aluminium peuvent-elles être recyclées?

>> 5. Quelles sont les finitions de surface communes pour l'aluminium extrudé?

Comprendre l'extrusion d'aluminium

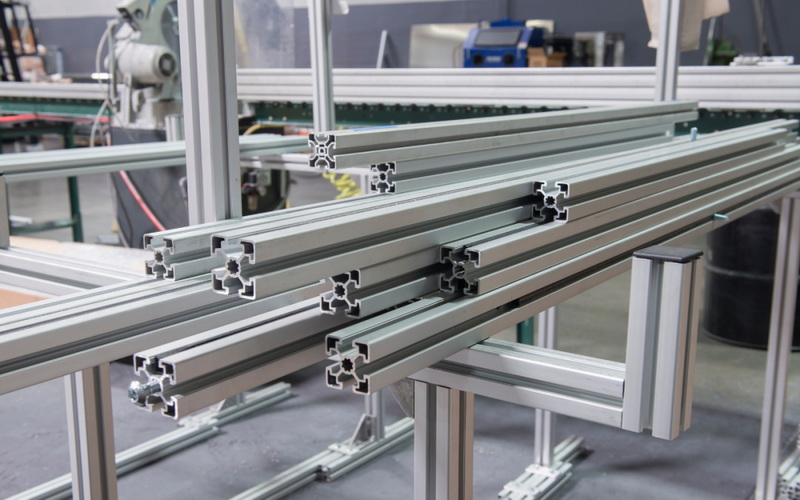

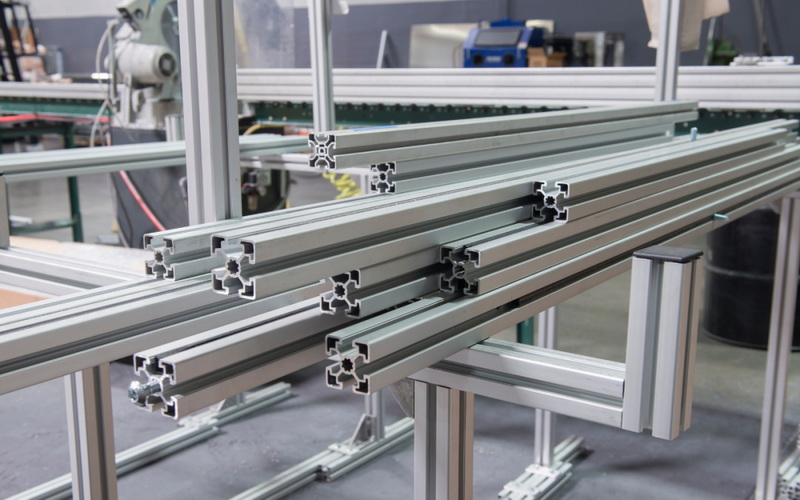

L'extrusion en aluminium est un processus de fabrication qui transforme l'alliage d'aluminium en formes et profils spécifiques. Ce processus est largement utilisé dans diverses industries en raison de sa polyvalence, de son efficacité et de sa capacité à créer des formes complexes qui répondent aux exigences de conception spécifiques. Dans cet article, nous explorerons comment fonctionne le processus d'extrusion en aluminium, les avantages qu'il offre et les différentes applications des produits en aluminium extrudés.

Le processus d'extrusion

L'extrusion en aluminium implique de forcer l'alliage d'aluminium à travers une matrice pour créer un profil continu avec une forme transversale spécifique. Le processus commence par une billette en aluminium solide, qui est chauffée à un état malléable. Une fois que l'aluminium atteint la température appropriée, il est placé dans une presse d'extrusion, où un RAM hydraulique le pousse à travers un dé. La matrice est un outil spécialement conçu qui détermine la forme du produit extrudé.

Préparation de billettes

Le processus commence par la sélection d'un alliage d'aluminium, qui est ensuite coupé en billettes de longueurs spécifiques. Le choix de l'alliage dépend des propriétés souhaitées du produit final, telles que la résistance, la résistance à la corrosion et le poids. Les alliages d'aluminium communs utilisés dans l'extrusion comprennent 6061, 6063 et 7075, chacun offrant différentes propriétés et caractéristiques mécaniques.

Chauffage

Les billettes en aluminium sont chauffées dans un four à une température comprise entre 400 ° F et 900 ° F (204 ° C à 482 ° C). Ce processus de chauffage rend l'aluminium plus malléable, ce qui lui permet de couler facilement à travers la filière. La température précise est essentielle, car la surchauffe peut entraîner une oxydation et d'autres défauts, tandis que la sous-assistance peut entraîner un mauvais débit et des profils incomplets.

Extrusion

Une fois les billettes chauffées, elles sont placées dans la presse d'extrusion. Un bélier hydraulique applique une pression à la billette, la forçant à travers la filière. Au fur et à mesure que l'aluminium passe à travers la filière, il prend la forme de l'ouverture de la matrice, créant un profil continu. Le processus d'extrusion peut être effectué de deux manières principales: extrusion directe et extrusion indirecte. En extrusion directe, la billette est poussée à travers la filière, tandis que dans une extrusion indirecte, la fie est déplacée vers la billette.

Refroidissement

Après avoir quitté la filière, l'aluminium extrudé est refroidi, utilisant généralement de l'air ou de l'eau. Ce processus de refroidissement solidifie l'aluminium et aide à maintenir sa forme. La vitesse de refroidissement peut affecter les propriétés mécaniques du produit extrudé, avec des taux de refroidissement plus lents conduisant souvent à une résistance et à une ductilité améliorées.

Coupure et finition

L'aluminium extrudé est ensuite coupé dans les longueurs souhaitées. Des processus de finition supplémentaires, tels que l'anodisation, la peinture ou l'usinage, peuvent être appliqués pour améliorer l'apparence et les performances du produit final. L'anodisation, par exemple, améliore non seulement la résistance à la corrosion, mais permet également une variété de finitions de couleurs, ce qui la rend populaire dans les applications architecturales.

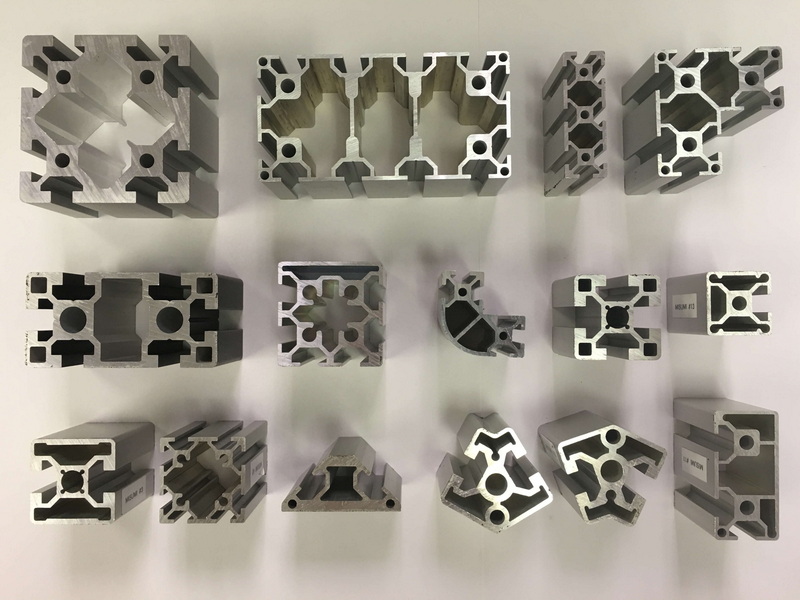

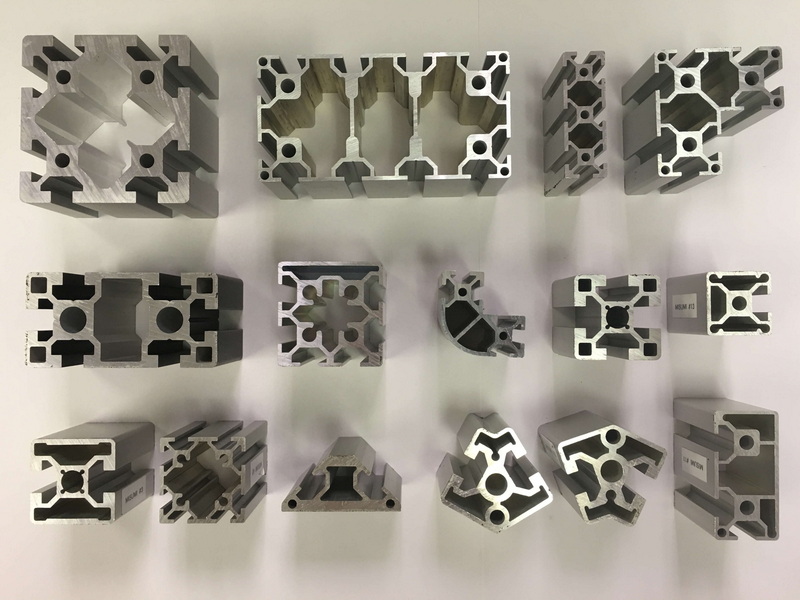

Création de formes complexes

L'un des avantages les plus importants de l'extrusion d'aluminium est sa capacité à créer des formes complexes. La conception de la matrice joue un rôle crucial dans la détermination de la forme finale du produit extrudé. Voici quelques façons dont le processus d'extrusion peut créer des formes complexes:

Conception de matrice personnalisée

Les ingénieurs peuvent concevoir des matrices personnalisées pour produire des formes uniques qui répondent aux exigences spécifiques. Cette flexibilité permet la création de profils complexes, tels que des tubes creux, des canaux et des composants structurels. Le processus de conception implique souvent un logiciel de conception assisté par ordinateur (CAD), qui permet une modélisation et une simulation précises du processus d'extrusion.

Extrusion en plusieurs étapes

Dans certains cas, plusieurs matrices peuvent être utilisées dans un seul processus d'extrusion pour créer des formes plus complexes. Cette technique, appelée extrusion en plusieurs étapes, permet la combinaison de différents profils en un seul produit. Par exemple, une extrusion en plusieurs étapes peut produire un profil avec des fonctionnalités intégrées, telles que des supports de montage ou des canaux pour le câblage.

Épaisseur de paroi variable

Le processus d'extrusion peut également produire des profils avec des épaisseurs de paroi variables. Cette fonctionnalité est particulièrement utile dans les applications où la réduction du poids est essentielle sans compromettre la force. En faisant varier l'épaisseur de la paroi, les fabricants peuvent optimiser l'utilisation des matériaux et améliorer les performances du produit final.

Intégration des fonctionnalités

L'aluminium extrudé peut incorporer des fonctionnalités telles que des rainures, des fentes et des trous directement dans le profil. Cette intégration réduit le besoin d'usinage et d'assemblage supplémentaires, rationalisant le processus de fabrication. Par exemple, les cadres extrudés pour les fenêtres et les portes peuvent inclure des trous pré-percés pour une installation facile, ce qui élimine le besoin d'usinage post-extrusion.

Avantages de l'extrusion d'aluminium

Le processus d'extrusion en aluminium offre plusieurs avantages qui en font un choix préféré pour les fabricants:

Léger

L'aluminium est un matériau léger, ce qui le rend idéal pour les applications où la réduction du poids est cruciale, comme dans les industries automobiles et aérospatiales. La nature légère de l'aluminium aide à améliorer l'efficacité énergétique et à réduire les coûts de production globaux.

Force et durabilité

Malgré sa nature légère, l'aluminium présente d'excellents ratios de force / poids. Les produits en aluminium extrudés sont solides et durables, ce qui les rend adaptés aux applications structurelles. Les propriétés mécaniques de l'aluminium peuvent être encore améliorées par des processus de traitement thermique, permettant la production de composants à haute résistance.

Résistance à la corrosion

L'aluminium forme naturellement une couche d'oxyde protectrice, qui offre une excellente résistance à la corrosion. Cette propriété est particulièrement bénéfique dans les applications extérieures et marines, où l'exposition à l'humidité et aux environnements difficiles peut entraîner une dégradation des matériaux. L'anodisation améliore encore cette résistance à la corrosion, ce qui en fait un choix populaire pour les applications architecturales.

Flexibilité de conception

La capacité de créer des formes et des profils complexes permet aux concepteurs d'innover et de développer des produits qui répondent aux exigences de performance spécifiques. Cette flexibilité de conception permet aux fabricants de répondre rapidement aux demandes du marché et de personnaliser les produits pour diverses applications.

Rentable

Le processus d'extrusion est efficace et peut produire de grandes quantités de produits avec un minimum de déchets. Cette rentabilité fait de l'extrusion d'aluminium une option attrayante pour les fabricants. De plus, la possibilité d'intégrer des fonctionnalités dans le profil extrudé réduit le besoin d'opérations secondaires, ce qui réduit davantage les coûts de production.

Applications de l'extrusion en aluminium

L'extrusion en aluminium est utilisée dans un large éventail d'industries et d'applications, notamment:

Construction

L'aluminium extrudé est couramment utilisé dans les façades de construction, les cadres de fenêtres et les composants structurels en raison de sa force et de son attrait esthétique. La polyvalence de l'aluminium permet aux architectes et aux constructeurs de créer des conceptions visuellement frappantes tout en maintenant l'intégrité structurelle.

Automobile

L'industrie automobile utilise une extrusion d'aluminium pour des composants légers, tels que les châssis, les pare-chocs et les échangeurs de chaleur, pour améliorer l'efficacité énergétique. Alors que les fabricants s'efforcent de respecter les réglementations d'émissions plus strictes, la demande de matériaux légers comme l'aluminium continue de croître.

Aérospatial

Dans les applications aérospatiales, l'extrusion en aluminium est utilisée pour les composants structurels, les cadres d'aéronefs et les raccords intérieurs, où la réduction du poids est critique. Le rapport résistance / poids élevé en aluminium en fait un choix idéal pour les fabricants d'avions qui cherchent à améliorer les performances et à réduire la consommation de carburant.

Électronique

L'aluminium extrudé est utilisé dans la fabrication de dissipateurs de chaleur, de boîtiers et d'autres composants électroniques en raison de son excellente conductivité thermique. La capacité de créer des formes complexes permet une dissipation de chaleur efficace, ce qui est essentiel pour maintenir les performances et la longévité des appareils électroniques.

Produits de consommation

De nombreux produits de consommation, tels que les meubles, les appareils électroménagers et les produits de sport, incorporent l'aluminium extrudé pour ses propriétés légères et durables. L'attrait esthétique de l'aluminium en fait également un choix populaire pour les conceptions de produits modernes.

Conclusion

Le processus d'extrusion en aluminium est une méthode de fabrication très efficace et polyvalente qui permet la création de formes et de profils complexes. Avec ses nombreux avantages, notamment la flexibilité légers, la force et la conception, l'extrusion en aluminium est devenue un choix préféré dans diverses industries. Alors que la technologie continue de progresser, les possibilités d'extrusion en aluminium ne feront qu'élargir, ce qui entraînera des applications et des produits encore plus innovants.

Questions fréquemment posées

1. Quels matériaux peuvent être extrudés en plus de l'aluminium?

Les autres matériaux qui peuvent être extrudés comprennent le cuivre, le magnésium et certains plastiques. Cependant, l'aluminium est le matériau le plus couramment extrudé en raison de ses propriétés favorables.

2. En quoi le processus d'extrusion diffère-t-il des autres processus de formation des métaux?

Contrairement à des processus tels que le forgeage ou la coulée, l'extrusion implique de forcer le matériau à travers une matrice pour créer un profil continu, permettant des formes et des conceptions plus complexes.

3. Quel est le délai typique des extrusions en aluminium personnalisées?

Les délais peuvent varier en fonction de la complexité de la conception et des capacités du fabricant, mais les extrusions en aluminium personnalisées prennent généralement 4 à 8 semaines de la conception à la livraison.

4. Les extrusions en aluminium peuvent-elles être recyclées?

Oui, l'aluminium est très recyclable et les produits en aluminium extrudés peuvent être fondus et réutilisés sans perdre leurs propriétés.

5. Quelles sont les finitions de surface communes pour l'aluminium extrudé?

Les finitions de surface courantes comprennent l'anodisation, le revêtement en poudre et la peinture, ce qui améliore l'apparence et la résistance à la corrosion des produits extrudés.