Inhaltsmenü

● Extrusionshonausrüstung verstehen

>> Schlüsseltechnologien in der Extrusions-Honausrüstung

● Neueste Innovationen bei Extrusions-Hongeräten

>> 1. Automatisierung und intelligente Integration

>>> Vorteile der Automatisierung:

>> 2. Modulare und flexible Maschinendesigns

>>> Hauptmerkmale:

>> 3. Fortschrittliche Prozesskontrolle und Digitalisierung

>>> Digitale Fortschritte:

>> 4. Verbesserte Schleifmittel- und Prozessanpassung

>>> Medieninnovationen:

>> 5. Integration hybrider und additiver Fertigung

>>> Vorteile der Integration:

>> 6. Fortschritte bei der elektrochemischen Bearbeitung (ECM).

>>> ECM-Highlights:

>> 7. Thermisches Entgraten (TEM) für hohe Produktivität

>>> TEM-Vorteile:

● Branchenübergreifende Anwendungen

>> Luft- und Raumfahrt

>> Medizinische Geräte

>> Automobil

>> Energie und Stromerzeugung

● Die Rolle von Digitalisierung und Industrie 4.0

>> Wichtige digitale Trends:

● Nachhaltigkeits- und Umweltaspekte

● Zukunftsausblick

● Abschluss

● FAQ

>> 1. Was ist der Hauptvorteil der Verwendung von Extrusionshongeräten zur Endbearbeitung additiv gefertigter Teile?

>> 2. Wie verbessert die Automatisierung die Leistung von Extrusionshonanlagen?

>> 3. Welche Umweltvorteile bieten moderne Extrusionshonanlagen?

>> 4. Können Extrusionshongeräte an bestimmte Materialien oder Anwendungen angepasst werden?

>> 5. Welche Rolle spielt die Digitalisierung bei den neuesten Extrusionshonanlagen?

● Zitate:

Extrusionshongeräte sind seit langem ein Eckpfeiler der präzisen Oberflächenbearbeitung, Entgratung und Fließoptimierung komplexer Komponenten in Branchen wie Luft- und Raumfahrt, Automobil, Medizin und Energie. Da sich die Fertigung mit neuen Materialien, komplizierten Geometrien und höheren Leistungsanforderungen weiterentwickelt, Strangpress-Honanlagen müssen kontinuierlich innovativ sein, um Schritt zu halten. In diesem Artikel werden die neuesten Fortschritte bei Extrusionshonmaschinen untersucht, wobei der Schwerpunkt auf technologischen Durchbrüchen, der Integration in die Automatisierung, einer verbesserten Prozesssteuerung und den wachsenden Möglichkeiten liegt, die die Zukunft der Präzisionsbearbeitung prägen.

Extrusionshonausrüstung verstehen

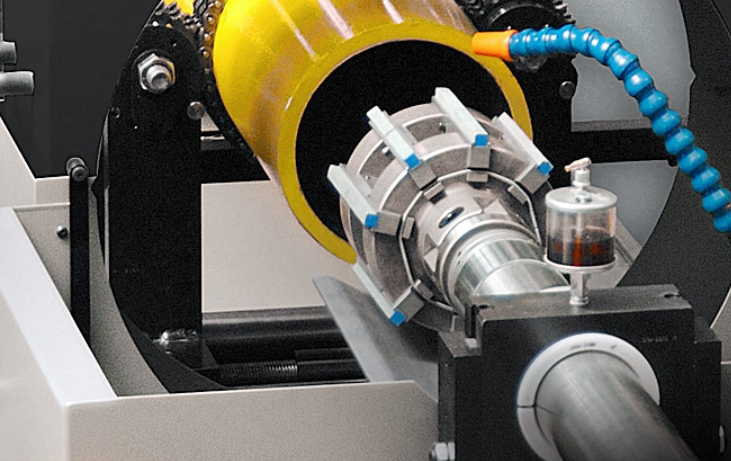

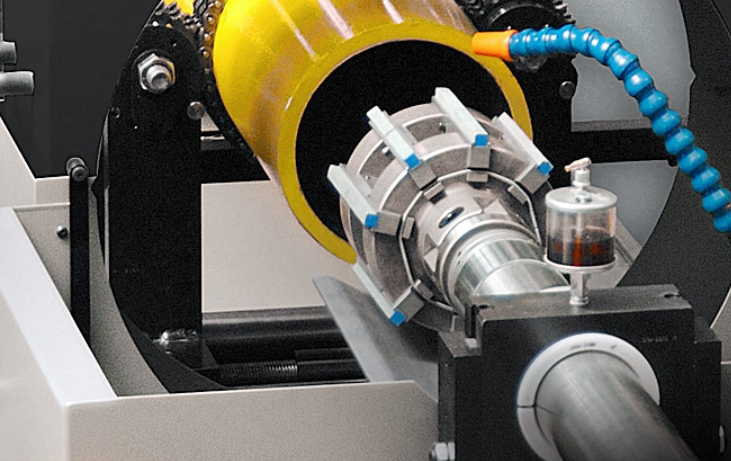

Extrusionshonen – oft auch als Abrasiv-Flow-Bearbeitung (AFM) bezeichnet – ist ein Endbearbeitungsprozess, bei dem ein halbfestes Schleifmittel durch interne Kanäle oder über Oberflächen gedrückt wird, um Komponenten zu glätten, zu entgraten, zu radiieren oder zu polieren. Der Prozess wird wegen seiner Fähigkeit, interne und ansonsten unzugängliche Bereiche zu erreichen und konsistente und wiederholbare Ergebnisse zu liefern, hoch geschätzt.

Schlüsseltechnologien in der Extrusions-Honausrüstung

- Abrasive Flow Machining (AFM): Verwendet ein viskoelastisches Schleifmedium zum Polieren und Entgraten komplexer Innengeometrien.

- Elektrochemische Bearbeitung (ECM): Verwendet kontrollierte anodische Auflösung für präzisen Materialabtrag ohne mechanische oder thermische Belastung.

- Thermal Energy Method (TEM): Verwendet kontrollierte Explosionen, um Grate aus schwer zugänglichen Bereichen zu entfernen.

- Dynamisches ECM und Microflow: Erweiterte Varianten für spezielle Anwendungen, wie Mikroentgratung und Flow-Tuning[1][2][5].

Neueste Innovationen bei Extrusions-Hongeräten

1. Automatisierung und intelligente Integration

Moderne Extrusionshonanlagen sind zunehmend auf die nahtlose Integration in automatisierte Produktionslinien ausgelegt. Automatisierte Lösungen reduzieren manuelle Eingriffe, verbessern die Konsistenz und steigern den Durchsatz. Beispielsweise können ECM-Systeme jetzt vollständig in automatisierte Linien für die Massenproduktion integriert werden, beispielsweise bei der Herstellung von Knieimplantaten, bei denen strenge Maßtoleranzen und Parallelität von entscheidender Bedeutung sind[1].

Vorteile der Automatisierung:

- Gleichbleibende Qualität: Die automatisierte Prozesssteuerung minimiert menschliche Fehler.

- Höhere Produktivität: Kontinuierlicher, unbeaufsichtigter Betrieb steigert die Leistung.

- Datengesteuerte Optimierung: Echtzeitüberwachung und -analyse ermöglichen vorausschauende Wartung und Prozessoptimierung.

2. Modulare und flexible Maschinendesigns

Zu den jüngsten Innovationen gehören modulare Extrusionshonanlagen, die als Einzel-, Doppel- oder Mehrzellensysteme konfiguriert werden können. Diese Flexibilität ermöglicht es Herstellern, ihre Abläufe effizient zu skalieren und sich an veränderte Produktionsanforderungen anzupassen. Beispielsweise bietet die ECM-Plattform Extrude Hone EVO einen modularen Aufbau, der eine einfache Erweiterung und Integration in bestehende Fertigungsumgebungen ermöglicht[3].

Hauptmerkmale:

- Skalierbarkeit: Module hinzufügen oder entfernen, wenn sich die Produktionsanforderungen ändern.

- Anpassbarkeit: Passen Sie Maschinenkonfigurationen für bestimmte Anwendungen an.

- Einfache Integration: Plug-and-Play-Schnittstellen für eine schnelle Einrichtung.

3. Fortschrittliche Prozesskontrolle und Digitalisierung

Durch die digitale Transformation werden Extrusionshonanlagen mit fortschrittlicher Prozesssteuerung, Echtzeitüberwachung und Datenanalyse neu gestaltet. Moderne Maschinen sind mit Sensoren und Software ausgestattet, die eine Online-Parameteranpassung ermöglichen, um optimale Ergebnisse zu gewährleisten und die Ausschussquote zu reduzieren.

Digitale Fortschritte:

- Online-Überwachung: Verfolgen Sie Prozessvariablen (Druck, Durchfluss, Temperatur) in Echtzeit.

- Closed-Loop-Steuerung: Passt die Parameter automatisch an, um eine konsistente Ausgabe zu gewährleisten.

- Ferndiagnose: Ermöglicht vorausschauende Wartung und schnelle Fehlerbehebung[3][4].

4. Verbesserte Schleifmittel- und Prozessanpassung

Die Entwicklung neuer Schleifmittelformulierungen hat die Möglichkeiten von Extrusionshongeräten erweitert. Medien können jetzt auf bestimmte Materialien (z. B. Titan, Nickellegierungen, Keramik) und Anwendungen, wie Mikropolieren oder aggressives Entgraten, zugeschnitten werden. Diese individuelle Anpassung gewährleistet optimale Oberflächengüten und verlängert die Lebensdauer kritischer Komponenten[2][5].

Medieninnovationen:

- Microflow-Medien: Ultraniedrige Viskosität zum Feinpolieren und Mikroentgraten.

- Spezialschleifmittel: Entwickelt für Komponenten der additiven Fertigung (AM) mit komplexen internen Kanälen.

- Umweltfreundliche Formulierungen: Reduzierte Umweltbelastung und verbesserte Sicherheit.

5. Integration hybrider und additiver Fertigung

Der Aufstieg der additiven Fertigung (3D-Druck) hat neue Herausforderungen für die Oberflächenveredelung geschaffen, insbesondere für Innenkanäle mit rauen Oberflächen. Extrusionshongeräte werden heute routinemäßig zur Endbearbeitung von AM-Teilen eingesetzt, um Pulverreste zu entfernen und Oberflächen zu glätten, die sonst unzugänglich wären. Hybridmaschinen kombinieren traditionelle CNC-Bearbeitung mit Extrusionshonen und ermöglichen so die „Done-in-One“-Fertigung komplexer Teile[2][4].

Vorteile der Integration:

- Verbesserte Oberflächenqualität: Erzielt eine bis zu 10-fache Reduzierung der Oberflächenrauheit bei AM-Teilen.

- Komplexe Geometrieverarbeitung: Erreicht Bereiche, die manuell nicht bearbeitet werden können.

- Designflexibilität: Unterstützt organische, gewichtssparende Designs in der Luft- und Raumfahrt sowie bei medizinischen Geräten.

6. Fortschritte bei der elektrochemischen Bearbeitung (ECM).

Die ECM-Technologie hat erhebliche Innovationen erfahren, insbesondere mit der Einführung dynamischer ECM und verbesserter Stromversorgungssysteme. Die neuesten ECM-Maschinen verfügen über eine Generatortechnologie mit einer Leistung zwischen 3 und 100 kW, die eine präzise Steuerung des Materialabtrags ermöglicht. Dynamisches ECM ermöglicht Vorgänge wie Gewehr- oder Bohrarbeiten in komplexen, schwer zugänglichen Bereichen, während neue Filtersysteme ein sauberes und effizientes Elektrolytmanagement gewährleisten[1][3].

ECM-Highlights:

- Kein streunender Bearbeitungsangriff: Eine verbesserte Prozesskontrolle eliminiert unerwünschten Materialabtrag.

- Spannungsfreie Bearbeitung: Keine mechanische oder thermische Einwirkung auf das Werkstück.

- Hoher Durchsatz: Verarbeitet Hunderte von Funktionen in Minuten, ideal für Anwendungen mit hohem Volumen.

7. Thermisches Entgraten (TEM) für hohe Produktivität

Während TEM in der Luft- und Raumfahrt traditionell zu wenig genutzt wird, gewinnt es aufgrund seiner Fähigkeit, einfache Teile schnell und kostengünstig zu entgraten, an Bedeutung. Moderne TEM-Systeme sind sicherer, effizienter und in der Lage, ein breiteres Spektrum an Materialien und Teilegeometrien zu verarbeiten[2].

TEM-Vorteile:

- Geschwindigkeit: Entfernt Grate von mehreren Teilen gleichzeitig in Sekundenschnelle.

- Gleichmäßigkeit: Gewährleistet eine gleichmäßige Entgratung über alle Merkmale hinweg.

- Kosteneffizienz: Reduziert die Arbeitskosten und das Risiko manueller Fehler.

Branchenübergreifende Anwendungen

Luft- und Raumfahrt

Extrusionshongeräte sind für die Endbearbeitung von Turbinenschaufeln, Kraftstoffverteilern, Düsen und anderen kritischen Komponenten unerlässlich. Die Fähigkeit, interne Kanäle und komplexe Geometrien zu verarbeiten, gewährleistet einen optimalen Luftstrom und eine optimale Leistung und unterstützt gleichzeitig den Trend zu leichteren, effizienteren Designs[2].

Medizinische Geräte

Präzision und Konsistenz sind bei der Herstellung medizinischer Geräte von größter Bedeutung. Extrusionshonmaschinen liefern die erforderlichen Oberflächengüten für Implantate und chirurgische Instrumente und erfüllen dabei strenge gesetzliche Standards[1].

Automobil

Von Einspritzdüsen bis hin zu Getriebekomponenten verbessern Extrusionshongeräte die Haltbarkeit, reduzieren die Reibung und sorgen für zuverlässige Leistung in anspruchsvollen Automobilanwendungen[5].

Energie und Stromerzeugung

Extrusionshonen wird zur Endbearbeitung von Komponenten wie Turbinenschaufeln, Pumpengehäusen und Strömungskanälen eingesetzt, wodurch die Effizienz verbessert und die Lebensdauer in rauen Betriebsumgebungen verlängert wird.

Die Rolle von Digitalisierung und Industrie 4.0

Die Integration von Extrusionshonmaschinen in digitale Fertigungsökosysteme beschleunigt sich. IoT-fähige Maschinen, cloudbasierte Prozessüberwachung und digitale Zwillinge verändern die Art und Weise, wie Hersteller Endbearbeitungsvorgänge verwalten und optimieren[4].

Wichtige digitale Trends:

- Vorausschauende Wartung: Algorithmen für maschinelles Lernen analysieren Sensordaten, um Ausfälle vorherzusagen, bevor sie auftreten.

- Prozessrückverfolgbarkeit: Digitale Aufzeichnungen stellen die Einhaltung sicher und ermöglichen eine kontinuierliche Verbesserung.

- Fernbedienung: Bediener können Maschinen von überall aus überwachen und einstellen, was die Flexibilität und Reaktionsfähigkeit erhöht.

Nachhaltigkeits- und Umweltaspekte

Moderne Extrusionshonmaschinen sind auf Nachhaltigkeit ausgelegt. Zu den Innovationen gehören ein geschlossenes Medienrecycling, ein reduzierter Energieverbrauch und umweltfreundliche Schleifformulierungen. Diese Fortschritte helfen Herstellern, Umweltvorschriften einzuhalten und ihren CO2-Fußabdruck zu reduzieren.

Zukunftsausblick

Die Zukunft der Extrusionshonausrüstung wird durch stärkere Automatisierung, intelligentere Prozesssteuerung und tiefere Integration in die digitale Fertigung bestimmt. Da Materialien und Teiledesigns immer komplexer werden, wird die Nachfrage nach fortschrittlichen Endbearbeitungslösungen nur noch zunehmen. Hersteller, die in modernste Extrusionshonausrüstung investieren, sind gut aufgestellt, um auf wettbewerbsintensiven Märkten qualitativ hochwertige und leistungsstarke Produkte zu liefern.

Abschluss

Extrusionshongeräte haben in den letzten Jahren bedeutende Innovationen erfahren, die durch die Anforderungen einer fortschrittlichen Fertigung vorangetrieben wurden. Von Automatisierung und modularem Design bis hin zu digitaler Prozesssteuerung und hybrider Integration mit additiver Fertigung bieten die neuesten Geräte beispiellose Flexibilität, Präzision und Effizienz. Da die Industrie weiterhin die Grenzen von Design und Leistung verschiebt, bleiben Extrusionshongeräte ein wichtiges Werkzeug, um höchste Standards an Oberflächenqualität und Komponentenzuverlässigkeit zu erreichen.

FAQ

1. Was ist der Hauptvorteil der Verwendung von Extrusionshongeräten zur Endbearbeitung additiv gefertigter Teile?

Extrusionshongeräte, insbesondere Abrasiv Flow Machining (AFM), eignen sich hervorragend für die Endbearbeitung interner Kanäle und komplexer Geometrien, die für additiv gefertigte Teile typisch sind. Es kann eine bis zu zehnfache Verbesserung der Oberflächenrauheit erreichen, Restpulver entfernen und Bereiche erreichen, die für die manuelle Endbearbeitung unzugänglich sind, was es zur bevorzugten Lösung für AM-Komponenten macht[2].

2. Wie verbessert die Automatisierung die Leistung von Extrusionshonanlagen?

Die Automatisierung verbessert die Extrusionshonausrüstung, indem sie eine gleichbleibende Qualität gewährleistet, den manuellen Arbeitsaufwand reduziert und den Durchsatz erhöht. Automatisierte Linien ermöglichen Prozessüberwachung, Parameteranpassung und vorausschauende Wartung in Echtzeit, was zu höherer Produktivität und niedrigeren Betriebskosten führt[1][3].

3. Welche Umweltvorteile bieten moderne Extrusionshonanlagen?

Zu den jüngsten Innovationen gehören umweltfreundliche Schleifmittel, geschlossene Recyclingsysteme und ein reduzierter Energieverbrauch. Diese Funktionen helfen Herstellern, Abfall zu minimieren, Umweltvorschriften einzuhalten und ihren gesamten CO2-Fußabdruck zu reduzieren und gleichzeitig hohe Qualitätsstandards bei der Verarbeitung aufrechtzuerhalten.

4. Können Extrusionshongeräte an bestimmte Materialien oder Anwendungen angepasst werden?

Ja, Extrusionshongeräte können in hohem Maße individuell angepasst werden. Schleifmittelformulierungen, Maschinenkonfigurationen und Prozessparameter können auf bestimmte Materialien (z. B. Titan, Nickellegierungen oder Keramik) und Anwendungen (z. B. Mikroentgratung oder Durchflussoptimierung) zugeschnitten werden, um optimale Ergebnisse für jeden Anwendungsfall zu gewährleisten[5].

5. Welche Rolle spielt die Digitalisierung bei den neuesten Extrusionshonanlagen?

Die Digitalisierung ermöglicht eine erweiterte Prozesssteuerung, Echtzeitüberwachung und datengesteuerte Optimierung. IoT-fähige Maschinen, cloudbasierte Analysen und digitale Zwillinge ermöglichen es Herstellern, Geräte aus der Ferne zu überwachen, Wartungsbedarf vorherzusagen und Rückverfolgbarkeit sicherzustellen, was zu effizienteren und zuverlässigeren Endbearbeitungsvorgängen führt[3][4].

Zitate:

[1] https://www.extrudehone.com/2025/02/27/automated-finishing-solutions-by-extrude-hone-at-timtos-2025/

[2] https://aerospaceglobalnews.com/news/extrude-hone-technology-in-the-air-and-beyond/

[3] https://www.mmsonline.com/products/electrochemical-honing-machine-performs-without-stray-machining-attack

[4] https://www.3erp.com/blog/future-of-cnc-machining/

[5] https://www.productivity.com/vendors/extrude-hone/

[6] https://www.extrudehone.com/2025/02/10/iwa-2025-ecm-rifling-and-deburring-solutions-by-extrude-hone/

[7] https://www.extrusion-info.com/upload/magazines/extr_int/1-2025/files/assets/common/downloads/Extrusion%20International%201-2025.pdf

[8] https://m4snews.com/news/top-ten-machine-tool-innovations-whats-transforming-manufacturing-in-2025.html

[9] https://www.thermal-tech.com/liquid-injection-honing/

[10] https://www.midlandsaerospace.org.uk/members/extrude-hone-ltd