Menu de contenu

● Comprendre l'équipement de perfectionnement d'extrusion

>> Technologies clés dans l'équipement de perfectionnement d'extrusion

● Dernières innovations dans l'équipement de perfectionnement d'extrusion

>> 1. Automatisation et intégration intelligente

>>> Avantages de l'automatisation:

>> 2. Conceptions de machines modulaires et flexibles

>>> Caractéristiques clés:

>> 3. Contrôle et numérisation des processus avancés

>>> Avancements numériques:

>> 4. Médias abrasifs améliorés et personnalisation des processus

>>> Innovations médiatiques:

>> 5. Intégration de fabrication hybride et additive

>>> Avantages d'intégration:

>> 6. Avancement électrochimique d'usinage (ECM)

>>> Faits saillants de l'ECM:

>> 7. Débourning thermique (TEM) pour une productivité élevée

>>> Avantages TEM:

● Applications dans toutes les industries

>> Aérospatial

>> Dispositifs médicaux

>> Automobile

>> Production d'énergie et d'électricité

● Le rôle de la numérisation et de l'industrie 4.0

>> Tendances numériques clés:

● Durabilité et considérations environnementales

● Perspectives futures

● Conclusion

● FAQ

>> 1. Quel est le principal avantage de l'utilisation d'un équipement de perfectionnement d'extrusion pour terminer les pièces manufacturées additives?

>> 2. Comment l'automatisation améliore-t-elle les performances de l'équipement de perfectionnement d'extrusion?

>> 3. Quels sont les avantages environnementaux de l'équipement de pertinence d'extrusion moderne?

>> 4. L'équipement de perfectionnement d'extrusion peut-il être personnalisé pour des matériaux ou des applications spécifiques?

>> 5. Quel rôle la numérisation joue-t-elle dans les derniers équipements de perfectionnement d'extrusion?

● Citations:

L'équipement de perfectionnement d'extrusion est depuis longtemps une pierre angulaire de la finition de la surface de précision, de la déburricité et de l'optimisation des débits pour des composants complexes à travers des industries telles que l'aérospatiale, l'automobile, la médecine et l'énergie. Comme la fabrication évolue avec de nouveaux matériaux, des géométries complexes et des demandes de performances plus élevées, L'équipement de perfectionnement d'extrusion doit innover en permanence pour suivre le rythme. Cet article explore les dernières avancées en matière de matériel de maintien en extrusion, en se concentrant sur les percées technologiques, l'intégration avec l'automatisation, le contrôle amélioré des processus et les capacités en expansion qui façonnent l'avenir de la finition de précision.

Comprendre l'équipement de perfectionnement d'extrusion

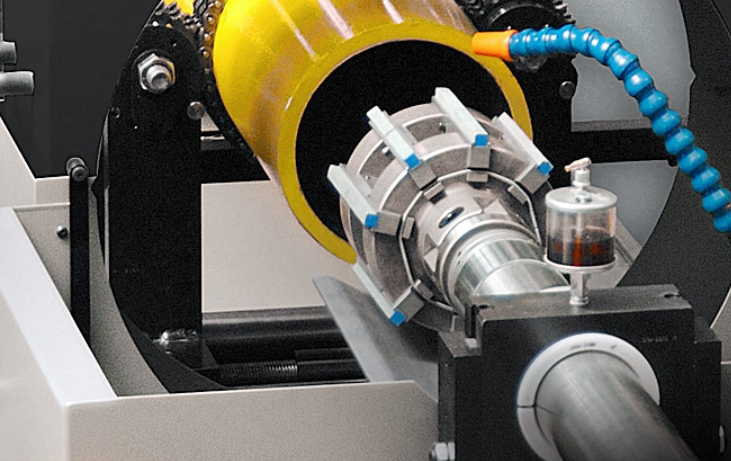

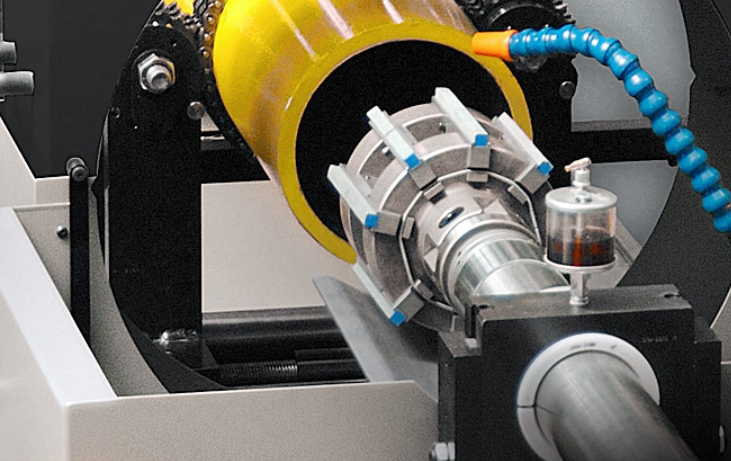

Le perfectionnement de l'extrusion - souvent appelé l'usinage de débit abrasif (AFM) - est un processus de finition où un milieu abrasif semi-solide est forcé par des passages internes ou sur des surfaces pour lisser, déburr, rayon ou composants polonais. Le processus est très apprécié pour sa capacité à atteindre des zones internes et autrement inaccessibles, fournissant des résultats cohérents et reproductibles.

Technologies clés dans l'équipement de perfectionnement d'extrusion

- Machinage de débit abrasif (AFM): utilise un support abrasif viscoélastique pour polir et déburr complexe des géométries internes.

- Usinage électrochimique (ECM): utilise une dissolution anodique contrôlée pour l'élimination précise des matériaux sans contrainte mécanique ou thermique.

- Méthode d'énergie thermique (TEM): utilise des explosions contrôlées pour éliminer les terrifiants des zones difficiles à atteindre.

- ECM dynamique et microflow: variantes avancées pour des applications spécialisées, telles que le micro-décurage et le réglage de l'écoulement [1] [2] [5].

Dernières innovations dans l'équipement de perfectionnement d'extrusion

1. Automatisation et intégration intelligente

L'équipement de perfectionnement d'extrusion moderne est de plus en plus conçu pour l'intégration transparente dans les lignes de production automatisées. Les solutions automatisées réduisent l'intervention manuelle, améliorent la cohérence et augmentent le débit. Par exemple, les systèmes ECM peuvent désormais être entièrement intégrés dans des lignes automatisées pour une production à haut volume, comme la fabrication d'implants du genou, où des tolérances dimensionnelles strictes et le parallélisme sont essentielles [1].

Avantages de l'automatisation:

- Qualité cohérente: le contrôle automatisé du processus minimise l'erreur humaine.

- Productivité plus élevée: L'opération continue et sans surveillance augmente la sortie.

- Optimisation axée sur les données: la surveillance et l'analyse en temps réel permettent la maintenance prédictive et l'optimisation des processus.

2. Conceptions de machines modulaires et flexibles

Les innovations récentes incluent un équipement de perfectionnement modulaire qui peut être configuré comme des systèmes uniques, doubles ou multi-cellules. Cette flexibilité permet aux fabricants d'évoluer efficacement les opérations et de s'adapter à l'évolution des besoins de production. Par exemple, la plate-forme ECM ECM Extrude Hone offre une construction modulaire, permettant une expansion et une intégration faciles dans les environnements de fabrication existants [3].

Caractéristiques clés:

- Évolutivité: ajouter ou supprimer les modules à mesure que les exigences de production changent.

- Personnalisation: Configurations de la machine à tailleur pour des applications spécifiques.

- Facilité d'intégration: interfaces plug-and-play pour une configuration rapide.

3. Contrôle et numérisation des processus avancés

La transformation numérique est en train de remodeler l'équipement de perfectionnement d'extrusion avec un contrôle avancé des processus, une surveillance en temps réel et une analyse des données. Les machines modernes sont équipées de capteurs et de logiciels qui permettent un réglage des paramètres en ligne, garantissant des résultats optimaux et réduisant les taux de rebut.

Avancements numériques:

- Surveillance en ligne: Variables de processus de suivi (pression, débit, température) en temps réel.

- Contrôle de boucle fermée: ajuste automatiquement les paramètres pour une sortie cohérente.

- Diagnostics à distance: permet la maintenance prédictive et le dépannage rapide [3] [4].

4. Médias abrasifs améliorés et personnalisation des processus

Le développement de nouvelles formulations de médias abrasives a élargi les capacités de l'équipement de perfectionnement d'extrusion. Les médias peuvent désormais être adaptés à des matériaux spécifiques (par exemple, en titane, en alliages de nickel, en céramique) et en applications, telles que le micro-polissage ou le déburring agressif. Cette personnalisation assure des finitions de surface optimales et prolonge la durée de vie des composants critiques [2] [5].

Innovations médiatiques:

- Médias microflow: viscosité ultra-faible pour le polissage fin et le micro-détecteur.

- Abrasifs spécialisés: conçu pour les composants de fabrication additive (AM) avec des canaux internes complexes.

- Formulations respectueuses de l'environnement: réduction de l'impact environnemental et sécurité améliorée.

5. Intégration de fabrication hybride et additive

L'essor de la fabrication additive (impression 3D) a créé de nouveaux défis pour la finition de surface, en particulier pour les passages internes avec des surfaces rugueuses. L'équipement de perfectionnement d'extrusion est désormais systématiquement utilisé pour terminer les pièces AM, éliminer la poudre résiduelle et les surfaces de lissage qui sont autrement inaccessibles. Les machines hybrides combinent l'usinage CNC traditionnel avec un perfectionnement d'extrusion, permettant de fabriquer 'Fait-in-One ' pour des pièces complexes [2] [4].

Avantages d'intégration:

- Amélioration de la qualité de la surface: atteint jusqu'à 10x réduction de la rugosité de surface pour les pièces AM.

- Traitement de la géométrie complexe: atteint les zones impossibles à terminer manuellement.

- Flexibilité de conception: prend en charge les conceptions organiques et économiques dans les dispositifs aérospatiaux et médicaux.

6. Avancement électrochimique d'usinage (ECM)

La technologie ECM a connu une innovation importante, en particulier avec l'introduction de l'ECM dynamique et des systèmes d'alimentation améliorés. La dernière technologie de générateurs de caractéristiques ECM Featura Generator livrant entre 3 et 100 kW, permettant un contrôle précis sur l'élimination des matériaux. L'ECM dynamique permet des opérations telles que le fusil ou le forage dans des zones complexes et difficiles à atteindre, tandis que de nouveaux systèmes de filtration garantissent une gestion des électrolytes propres et efficaces [1] [3].

Faits saillants de l'ECM:

- Aucune attaque d'usinage parasite: l'amélioration du contrôle du processus élimine le retrait des matériaux indésirables.

- Usinage sans contrainte: aucun impact mécanique ou thermique sur la pièce.

- Débit élevé: traite des centaines de fonctionnalités en minutes, idéal pour les applications à volume élevé.

7. Débourning thermique (TEM) pour une productivité élevée

Bien que traditionnellement sous-utilisé dans l'aérospatiale, TEM gagne du terrain pour sa capacité à débaur rapidement des pièces simples à faible coût. Les systèmes TEM modernes sont plus sûrs, plus efficaces et capables de gérer une gamme plus large de matériaux et de géométries en partie [2].

Avantages TEM:

- Speed: supprime les terres de plusieurs parties simultanément en quelques secondes.

- Uniformité: garantit un déburricule cohérent sur toutes les fonctionnalités.

- Effectif: réduit les coûts de main-d'œuvre et le risque d'erreur manuelle.

Applications dans toutes les industries

Aérospatial

L'équipement de perfectionnement d'extrusion est essentiel pour terminer les lames de turbine, les collecteurs de carburant, les buses et autres composants critiques. La capacité de traiter les passages internes et les géométries complexes assure un flux d'air et des performances optimal, tout en soutenant la tendance vers des conceptions plus légères et plus efficaces [2].

Dispositifs médicaux

La précision et la cohérence sont primordiales dans la fabrication de dispositifs médicaux. L'équipement de perfectionnement d'extrusion offre les finitions de surface requises pour les implants et les instruments chirurgicaux, répondant aux normes réglementaires strictes [1].

Automobile

Des injecteurs de carburant aux composants de transmission, l'équipement de perfectionnement d'extrusion améliore la durabilité, réduit le frottement et assure des performances fiables dans les applications automobiles exigeantes [5].

Production d'énergie et d'électricité

Le perfectionnement d'extrusion est utilisé pour terminer les composants tels que les lames de turbine, les boîtiers de pompe et les canaux d'écoulement, améliorant l'efficacité et prolongeant la durée de vie dans des environnements d'exploitation sévères.

Le rôle de la numérisation et de l'industrie 4.0

L'intégration de l'équipement de perfectionnement d'extrusion dans les écosystèmes de fabrication numérique s'accélère. Les machines compatibles IoT, la surveillance des processus basée sur le cloud et les jumeaux numériques transforment la façon dont les fabricants gèrent et optimisent les opérations de finition [4].

Tendances numériques clés:

- Maintenance prédictive: les algorithmes d'apprentissage automatique analysent les données du capteur pour prédire les défaillances avant qu'elles ne se produisent.

- Traitement la traçabilité: les enregistrements numériques garantissent la conformité et facilitent l'amélioration continue.

- Fonctionnement à distance: les opérateurs peuvent surveiller et ajuster les machines de n'importe où, augmentant la flexibilité et la réactivité.

Durabilité et considérations environnementales

L'équipement moderne de rodage d'extrusion est conçu en pensant à la durabilité. Les innovations comprennent le recyclage des médias en boucle fermée, la réduction de la consommation d'énergie et les formulations abrasives respectueuses de l'environnement. Ces progrès aident les fabricants à respecter les réglementations environnementales et à réduire leur empreinte carbone.

Perspectives futures

L'avenir de l'équipement de perfectionnement d'extrusion sera défini par une plus grande automatisation, un contrôle des processus plus intelligent et une intégration plus approfondie avec la fabrication numérique. À mesure que les matériaux et les conceptions de pièces deviennent plus complexes, la demande de solutions de finition avancées ne fera que croître. Les fabricants qui investissent dans les derniers équipements d'extrusion seront bien placés pour livrer des produits de haute qualité et haute performance sur des marchés concurrentiels.

Conclusion

L'équipement de rasage d'extrusion a subi une innovation importante ces dernières années, tirée par les demandes de fabrication avancée. De l'automatisation et des conceptions modulaires au contrôle des processus numériques et à l'intégration hybride avec la fabrication additive, le dernier équipement offre une flexibilité, une précision et une efficacité sans précédent. Alors que les industries continuent de repousser les limites de la conception et de la performance, l'équipement de perfectionnement d'extrusion restera un outil essentiel pour atteindre les normes les plus élevées de qualité de surface et de fiabilité des composants.

FAQ

1. Quel est le principal avantage de l'utilisation d'un équipement de perfectionnement d'extrusion pour terminer les pièces manufacturées additives?

L'équipement de perfectionnement d'extrusion, en particulier l'usinage de débit abrasif (AFM), excelle à la finition des passages internes et des géométries complexes typiques des pièces fabriquées additives. Il peut atteindre jusqu'à une amélioration de la rugosité de la surface, enlever la poudre résiduelle et atteindre des zones inaccessibles à la finition manuelle, ce qui en fait la solution préférée pour les composants AM [2].

2. Comment l'automatisation améliore-t-elle les performances de l'équipement de perfectionnement d'extrusion?

L'automatisation améliore l'équipement de pertinence d'extrusion en garantissant une qualité cohérente, en réduisant le travail manuel et en augmentant le débit. Les lignes automatisées permettent la surveillance des processus en temps réel, l'ajustement des paramètres et la maintenance prédictive, entraînant une productivité plus élevée et une baisse des coûts opérationnels [1] [3].

3. Quels sont les avantages environnementaux de l'équipement de pertinence d'extrusion moderne?

Les innovations récentes incluent les médias abrasifs respectueux de l'environnement, les systèmes de recyclage en boucle fermée et la réduction de la consommation d'énergie. Ces fonctionnalités aident les fabricants à minimiser les déchets, à se conformer aux réglementations environnementales et à réduire leur empreinte carbone globale tout en maintenant des normes de finition de haute qualité.

4. L'équipement de perfectionnement d'extrusion peut-il être personnalisé pour des matériaux ou des applications spécifiques?

Oui, l'équipement de perfectionnement d'extrusion peut être hautement personnalisé. Les formulations de médias abrasives, les configurations de machines et les paramètres de processus peuvent être adaptés à des matériaux spécifiques (tels que le titane, les alliages de nickel ou la céramique) et les applications (comme le micro-désabonnement ou le réglage de flux), garantissant des résultats optimaux pour chaque cas d'utilisation [5].

5. Quel rôle la numérisation joue-t-elle dans les derniers équipements de perfectionnement d'extrusion?

La numérisation permet un contrôle de processus avancé, une surveillance en temps réel et une optimisation basée sur les données. Les machines compatibles IoT, les analyses basées sur le cloud et les jumeaux numériques permettent aux fabricants de surveiller à distance l'équipement, de prédire les besoins de maintenance et d'assurer la traçabilité, conduisant à des opérations de finition plus efficaces et fiables [3] [4].

Citations:

[1] https://www.extrudehone.com/2025/02/27/automated-finishing-solutions-by-extrude-hone-at-timtos-2025/

[2] https://aerospaceglobalnews.com/news/extrude-hone-technology-in-the-air-and-beyond/

[3] https://www.mmsonline.com/products/electrochemical-honing-machine-performs-without-stray-machining-attack

[4] https://www.3erp.com/blog/future-of-cnc-machining/

[5] https://www.productivity.com/vendors/extrude-hone/

[6] https://www.extrudehone.com/2025/02/10/IWA-2025-ECM-RIFling-and-Deburring-solutions-by-extrude-hone/

[7] https://www.extrusion-info.com/upload/magazines/extr_int/1-2025/files/assets/common/downloads/extrusion%20international%201-2025.pdf

[8] https://m4snews.com/news/top-ten-machine-tool-innovations-whats-transforming-manufacturing-in-2025.html

[9] https://www.thermal-tech.com/liquid-injection-honing/

[10] https://www.midlandsaerospace.org.uk/members/extrude-hone-ltd