Inhaltsmenü

● Schlüsselkomponenten von Extrusionsfolienblasgeräten

>> Extruder- und Schneckendesign

>> Rundmatrize und Luftring

>> Blasenstabilisierungssysteme

>> Kühl- und Abflachungsmechanismen

>> Automatisierte Kontrollsysteme

● Technologische Innovationen steigern die Effizienz

>> Mehrschichtige Extrusionsmöglichkeiten

>> Energieeffiziente Upgrades

>> Intelligente Automatisierungsintegration

● Qualitätssteigerung durch erweiterte Funktionen

>> Gleichmäßige Dickenkontrolle

>> Optimierung der Oberflächenqualität

>> Materialvielfalt

● Strategien zur betrieblichen Effizienz

>> Protokolle zur vorbeugenden Wartung

>> Schnellwechselsysteme

>> Techniken zur Abfallreduzierung

● Fortschritte im Bereich Nachhaltigkeit

>> Reduzierung des Energieverbrauchs

>> Integration der Kreislaufwirtschaft

● Fallstudie: Mehrschichtige Agrarfilmproduktion

● Abschluss

● FAQ

>> 1. Wie verbessert die Mehrschichtextrusion die Folienqualität?

>> 2. Welche Rolle spielen Kühlsysteme für die Extrusionseffizienz?

>> 3. Wie trägt Automatisierung zur Produktionseffizienz bei?

>> 4. Was sind die wichtigsten Wartungspraktiken für Extrusionsgeräte?

>> 5. Warum gilt die Blasfolienextrusion als kosteneffizient?

● Zitate:

Extrusionsfolienblasanlagen spielen eine zentrale Rolle in der modernen Kunststofffolienherstellung und wirken sich direkt auf die Produktqualität und die betriebliche Effizienz aus. Durch die Integration fortschrittlicher Technologien und präzisionsgefertigter Komponenten gewährleistet diese Ausrüstung eine gleichmäßige Filmdicke, reduzierten Materialabfall und verbesserte mechanische Eigenschaften. Von mehrschichtigen Extrusionsfunktionen bis hin zu automatisierten Steuerungssystemen bewältigen moderne Maschinen kritische Herausforderungen in der Produktion und richten sich gleichzeitig an Nachhaltigkeitszielen aus. In diesem Artikel werden die Mechanismen untersucht, durch die Extrusionsfolienblasanlagen erhöhen die Folienqualität und rationalisieren Herstellungsprozesse.

Schlüsselkomponenten von Extrusionsfolienblasgeräten

Hochwertige Blasanlagen für Extrusionsfolien basieren auf mehreren wichtigen Komponenten, die harmonisch zusammenarbeiten:

Extruder- und Schneckendesign

Der Extruder schmilzt und homogenisiert Kunststoffpellets, wobei die Schneckengeometrie den Materialfluss und die Schmelzeffizienz maßgeblich beeinflusst. Fortschrittliche Doppellegierungsschnecken verbessern das Mischen und senken gleichzeitig den Energieverbrauch[7].

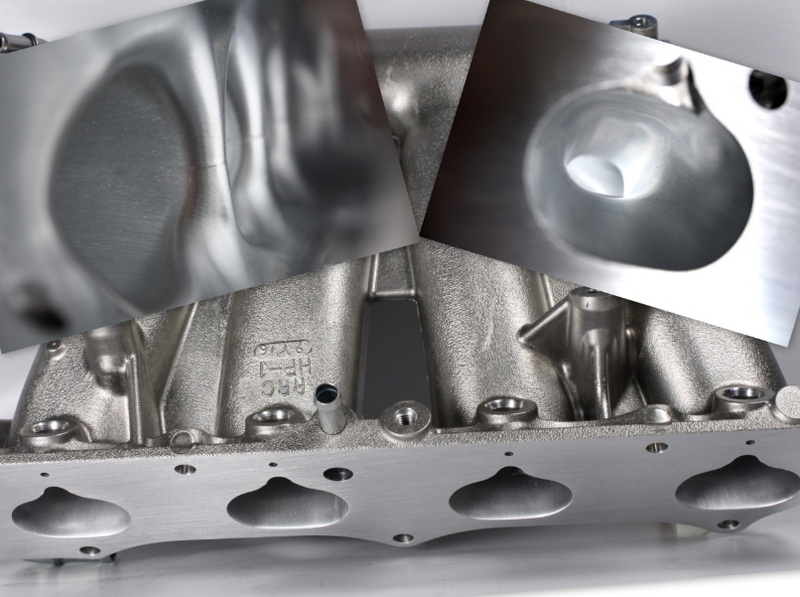

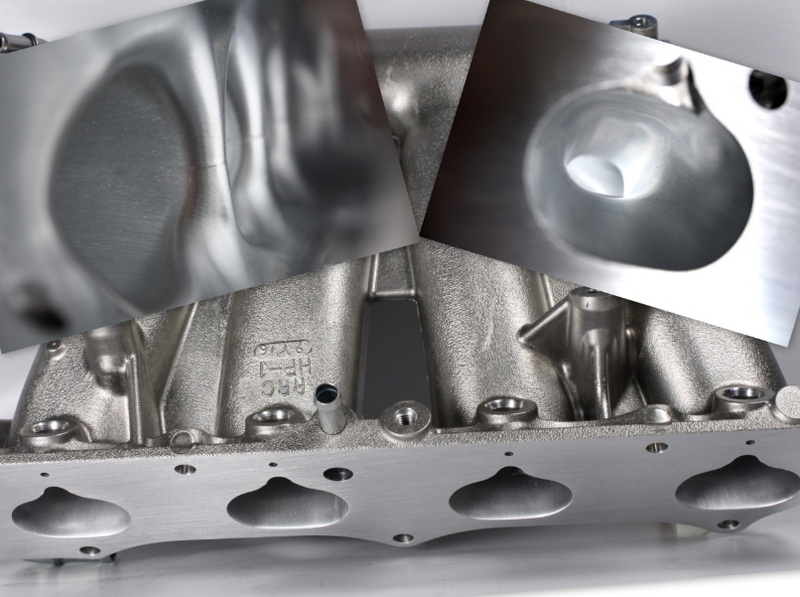

Rundmatrize und Luftring

Die Matrize formt geschmolzenen Kunststoff in eine röhrenförmige Form, während der Luftring das Aufblasen der Blasen und die anfängliche Abkühlung steuert. Die Präzision dieser Komponenten gewährleistet eine gleichmäßige Foliendicke und minimiert Dickenschwankungen[5][7].

Blasenstabilisierungssysteme

- Blasenführungen und Z-Lift-Einheiten: Behalten Sie die Blasenzentrierung bei und ermöglichen Sie vertikale Anpassungen, um sich an Umgebungsveränderungen anzupassen[1][12].

- Pre-Nip-Kühler: Reduzieren Sie die Folientemperatur vor dem Kontakt mit den Andruckwalzen, um ein Verstopfen zu verhindern und die Dickenkontrolle zu verbessern[1][7].

Kühl- und Abflachungsmechanismen

Fortschrittliche Kühlsysteme wie die interne Blasenkühlung (IBC) und optimierte Luftringe verbessern die Erstarrungsraten und ermöglichen so höhere Produktionsgeschwindigkeiten. Zusammenklappbare Rahmen mit Spreizstangen verhindern Falten beim Glätten der Folie[7][12].

Automatisierte Kontrollsysteme

Durch die gravimetrische Dosierung und die automatische Dickensteuerung bleiben die Materialkonsistenz und die Dickentoleranz erhalten, wodurch der Abfall in modernen Anlagen um bis zu 30 % reduziert wird[7].

Technologische Innovationen steigern die Effizienz

Mehrschichtige Extrusionsmöglichkeiten

Mit 7-, 9- und 11-Schicht-Extrusionsanlagen können Hersteller Materialien wie recycelte Polymere, Bioharze und Barriereschichten kombinieren. Diese Innovation:

- Verbessert die Zugfestigkeit und Durchstoßfestigkeit um 40 % im Vergleich zu herkömmlichen 3-Schicht-Folien[11].

- Reduziert die Materialkosten durch die Ermöglichung eines höheren Recyclinganteils (50–60 % in einigen Anwendungen)[10].

- Verbessert die Nachhaltigkeit durch dünnere Stärken, ohne die Leistung zu beeinträchtigen[11].

Energieeffiziente Upgrades

- Hocheffiziente Motoren: Reduzieren Sie den Energieverbrauch um 15–20 % bei gleichbleibender Leistung[7].

- Antriebe mit variabler Geschwindigkeit: Optimieren Sie den Stromverbrauch basierend auf den Produktionsanforderungen in Echtzeit[7].

- Wärmerückgewinnungssysteme: Rückgewinnung der Abwärme von Extrudern für Hilfsprozesse[7].

Intelligente Automatisierungsintegration

- SPS-basierte Steuerungen: Ermöglichen präzise Parameteranpassungen für Temperatur, Druck und Liniengeschwindigkeit[7].

- KI-gesteuerte vorausschauende Wartung: Analysiert Gerätedaten, um ungeplante Ausfallzeiten zu verhindern[7].

- Roboterwickelsysteme: Sorgen für eine gleichmäßige Rollenspannung und reduzieren manuelle Handhabungsfehler[7].

Qualitätssteigerung durch erweiterte Funktionen

Gleichmäßige Dickenkontrolle

Moderne Systeme erreichen Dickentoleranzen innerhalb von ±2 % durch:

- Lasergesteuerte automatische Messgeräteeinstellung[7].

- Echtzeitüberwachung über Infrarotsensoren[12].

- Dynamische Düsenlippenanpassungen als Reaktion auf Viskositätsänderungen[7].

Optimierung der Oberflächenqualität

- Airless-Wendestangen: Minimieren Oberflächenkratzer während der Filmausrichtung[1][12].

- Nanostrukturierte Düsenbeschichtungen: Reduzieren die Harzhaftung und verbessern die Stabilität des Schmelzflusses[7].

Materialvielfalt

Extrusionsfolienblasanlagen verarbeiten jetzt:

- Biobasierte und kompostierbare Polymere (PLA, PBAT).

- Hochbarrierematerialien wie EVOH für Lebensmittelverpackungen.

- Recycelte LDPE/LLDPE-Mischungen mit bis zu 95 % Post-Consumer-Anteil[10].

Strategien zur betrieblichen Effizienz

Protokolle zur vorbeugenden Wartung

- Tägliche Schnecken- und Zylinderinspektionen, um verschleißbedingte Inkonsistenzen zu verhindern[6].

- Monatliche Kalibrierung von Temperatursensoren und Manometern[6][7].

- Vierteljährliche Schmierung der Blasenstabilisierungskomponenten[12].

Schnellwechselsysteme

- Schnellwechsel-Matrizenmodule reduzieren die Formatwechselzeit um 70 %[7].

- Vorprogrammierte Rezepte für gängige Filmspezifikationen[7].

Techniken zur Abfallreduzierung

- Randstreifen-Recyclingsysteme direkt in Extruder integriert[10].

- Luftsysteme mit geschlossenem Kreislauf bei der Blasenkühlung minimieren die Verschwendung von Druckluft[7].

Fortschritte im Bereich Nachhaltigkeit

Reduzierung des Energieverbrauchs

- IBC-Systeme senken den Kühlenergieverbrauch im Vergleich zu herkömmlichen Methoden um 25 %[7].

- Solargestützte Extruderheizung in einigen Anlagen verringert die Abhängigkeit von fossilen Brennstoffen[7].

Integration der Kreislaufwirtschaft

- Recyclinganlagen vor Ort ermöglichen die sofortige Wiederverwendung von Prozessabfällen[10].

- Kompatibel mit PCR-Materialien (Post-Consumer-Recycling) bis zu 100 % in den Mittelschichten[11].

Fallstudie: Mehrschichtige Agrarfilmproduktion

Ein Hersteller, der von 5-Lagen- auf 9-Lagen-Ausrüstung umstieg, erreichte:

- 22 % höhere Streckgrenze für Gewächshausfolien.

- 15 % Reduzierung der Materialkosten durch optimierte Schichtaufbauten.

- 40 % längere Lebensdauer der UV-Beständigkeit, wodurch die Häufigkeit des Austauschs verringert wird[11].

Abschluss

Extrusionsfolienblasanlagen haben sich zu einem hochentwickelten Ökosystem aus Präzisionskomponenten und intelligenten Technologien entwickelt. Durch die Nutzung von Mehrschichtfähigkeiten, fortschrittlicher Automatisierung und energieeffizienten Designs erzielen Hersteller eine überragende Folienqualität bei gleichzeitiger Optimierung der Produktionskosten. Während sich die Branche hin zu Kreislaufwirtschaftsmodellen bewegt, sind moderne Extrusionssysteme unverzichtbare Werkzeuge für eine nachhaltige, leistungsstarke Folienherstellung.

FAQ

1. Wie verbessert die Mehrschichtextrusion die Folienqualität?

Mehrschichtsysteme ermöglichen die Kombination von Materialien mit komplementären Eigenschaften – wie feuchtigkeitsbeständigen Außenschichten und versiegelbaren Innenschichten – was zu Folien mit verbesserten Barriereeigenschaften und mechanischer Festigkeit führt[11][7].

2. Welche Rolle spielen Kühlsysteme für die Extrusionseffizienz?

Fortschrittliche Kühltechnologien wie IBC erhöhen die Produktionsgeschwindigkeit um 20–30 %, während die Klarheit der Folie erhalten bleibt und der Energieverbrauch durch optimierte Wärmeübertragung reduziert wird[7][12].

3. Wie trägt Automatisierung zur Produktionseffizienz bei?

Automatisierte Steuerungen reduzieren menschliche Fehler bei Parameteranpassungen, ermöglichen einen konsistenten Betrieb rund um die Uhr und senken die Ausschussquote um bis zu 15 %[7][10].

4. Was sind die wichtigsten Wartungspraktiken für Extrusionsgeräte?

Die tägliche Inspektion der Heizzonen, die wöchentliche Reinigung der Luftringe und die vierteljährliche Schneckenüberholung verhindern unerwartete Ausfallzeiten und sorgen für eine gleichbleibende Filmqualität[6][7].

5. Warum gilt die Blasfolienextrusion als kosteneffizient?

Der Prozess erzeugt minimalen Materialabfall (<2 % in optimierten Konfigurationen), ermöglicht eine hohe Verwendung von Recyclinganteilen und produziert kontinuierlich große Folienmengen, wodurch die Kosten pro Einheit gesenkt werden[3][8][9].

Zitate:

[1] https://www.pearltechinc.com/2025/02/13/extrusion-equipment-blown-film-efficiency/

[2] https://yxfilmblowingmachine.com/faqlist/extrusion-blown-film-machines.html

[3] https://eupegypt.com/blog/blown-film-extrusion/

[4] https://www.polystarco.com/blog-detail/frequently-asked-questions-about-blown-film-machines/

[5] https://viemachinery.com/understanding-blown-film-extrusion-process-equipment-and-uses/

[6] https://www.plastar-machine.com/en/article/blown-film-extrusion-troubleshooting-guide.html

[7] https://www.yjing-extrusion.com/how-to-improve-efficiency-in-blown-film-extrusion-equipment.html

[8] https://www.plastar-machine.com/en/article/the-manufacturing-process-of-blown-film-extrusion.html

[9] http://www.thongguan.com/film-extrusion-and-why-is-it-important/

[10] https://www.plasco.com.tw/en/article/ABA-Blown-Film-Extrusion-Boost-Efficiency-Reduce-Costs.html

[11] https://www.plastar-machine.com/en/article/benefits-of-7-9-11-layer-blown-film-extrusion-line-over-3-5-layer.html

[12] https://www.linkedin.com/pulse/enhancing-blown-film-extrusion-comprehensive-guide-ukm5c

[13] https://www.linkedin.com/pulse/enhancing-blown-film-extrusion-comprehensive-guide-ukm5c

[14] https://viemachinery.com/understanding-the-blown-film-extrusion-process-and-its-uses/

[15] https://www.sciencedirect.com/topics/engineering/film-blowing

[16] https://www.zjchaoxin.com/blog/what-is-the-similarity-and-difference-between-blown-film-extrusion-and-extrusion-blow-molding

[17] https://www.euro-machinery.com/blown-film-vs-cast-film-extrusion-whats-the-difference/

[18] https://www.zjchaoxin.com/blog/methods-to-improve-film-blowing-efficiency

[19] https://www.prm-taiwan.com/blog/advantages-aba-coextrusion-blown-film-machine_411

[20] https://www.flyplas.com/film-blowing-machine/

[21] https://www.bn.saint-gobain.com/blog/realizing-greater-efficiencies-blown-film-extrusion-processing-aids

[22] https://www.polystarco.com/blog-detail/advantages-of-using-monolayer-blown-film-machines-for-plastic-packaging/

[23] https://www.mechitronic.com/solution/plastic-extrusion/blown-film/

[24] https://viemachinery.com/understanding-blown-film-extrusion-process-equipment-and-uses/

[25] https://www.plastar-machine.com/en/news/faq.html

[26] https://www.eterlong.com/en/qa.html

[27] https://www.linkedin.com/pulse/how-set-up-blown-film-extrusion-machine-pe

[28] https://www.zjchaoxin.com/blog/common-problems-and-solutions-in-the-film-blowing-process

[29] https://latam.channelpa.com/wp-content/uploads/2021/07/J-Blown-Film-Troubleshooting.pdf

[30] https://www.lyondellbasell.com/493162/globalassets/sites/2022/tappi/a-guide-to-film-extrusion.pdf

[31] https://www.barbiergroup.com/en/questions-answers/

[32] https://eupegypt.com/blog/blown-film-extrusion-troubleshooting/

[33] https://www.lyondellbasell.com/492c4f/globalassets/documents/polymers-technical-literature/blown_film_problems.pdf

[34] https://polyfill.com.vn/5-common-problems-in-blown-film-and-how-to-fix-them/

[35] https://www.qenos.com/internet/home.nsf/web/RHAT-96N3YN

[36] https://www.prm-taiwan.com/category/Blown-Film-Extrusion.php

[37] https://www.chyiyang.com/guide-to-blown-film-extrusion-machines