Menú de contenido

● Componentes clave del equipo de soplado de película de extrusión

>> Diseño de extrusora y tornillo

>> Troquel circular y anillo de aire

>> Sistemas de estabilización de burbujas

>> Mecanismos de enfriamiento y aplanamiento

>> Sistemas de control automatizados

● Innovaciones tecnológicas que impulsan la eficiencia

>> Capacidades de extrusión multicapa

>> Actualizaciones energéticamente eficientes

>> Integración de automatización inteligente

● Mejora de la calidad a través de funciones avanzadas

>> Control de espesor uniforme

>> Optimización de la calidad de la superficie

>> Versatilidad de materiales

● Estrategias de eficiencia operativa

>> Protocolos de mantenimiento preventivo

>> Sistemas de cambio rápido

>> Técnicas de reducción de residuos

● Avances en sostenibilidad

>> Reducción del consumo de energía

>> Integración de la economía circular

● Estudio de caso: Producción de películas agrícolas multicapa

● Conclusión

● Preguntas frecuentes

>> 1. ¿Cómo mejora la extrusión multicapa la calidad de la película?

>> 2. ¿Qué papel juegan los sistemas de refrigeración en la eficiencia de la extrusión?

>> 3. ¿Cómo contribuye la automatización a la eficiencia de la producción?

>> 4. ¿Cuáles son las prácticas de mantenimiento clave para los equipos de extrusión?

>> 5. ¿Por qué se considera rentable la extrusión de película soplada?

● Citas:

Los equipos de extrusión y soplado de películas desempeñan un papel fundamental en la fabricación moderna de películas plásticas, lo que afecta directamente tanto la calidad del producto como la eficiencia operativa. Al integrar tecnologías avanzadas y componentes diseñados con precisión, este equipo garantiza un espesor de película constante, una reducción del desperdicio de material y propiedades mecánicas mejoradas. Desde capacidades de extrusión multicapa hasta sistemas de control automatizados, la maquinaria moderna aborda desafíos críticos en la producción y al mismo tiempo se alinea con los objetivos de sostenibilidad. Este artículo explora los mecanismos a través de los cuales El equipo de extrusión y soplado de películas eleva la calidad de la película y agiliza los procesos de fabricación.

Componentes clave del equipo de soplado de película de extrusión

Los equipos de extrusión y soplado de película de alta calidad se basan en varios componentes críticos que funcionan en armonía:

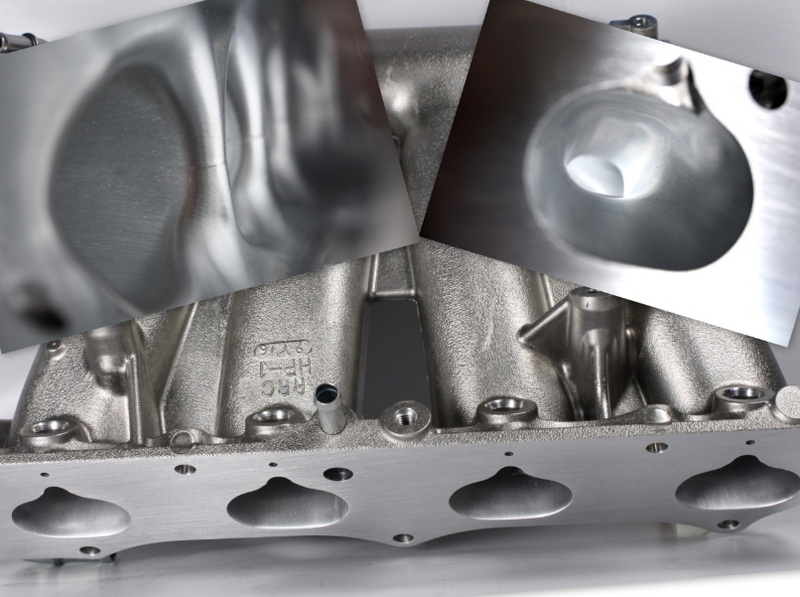

Diseño de extrusora y tornillo

La extrusora funde y homogeneiza los gránulos de plástico, y la geometría del tornillo influye significativamente en el flujo del material y la eficiencia de la fusión. Los tornillos avanzados de doble aleación mejoran la mezcla y reducen el consumo de energía[7].

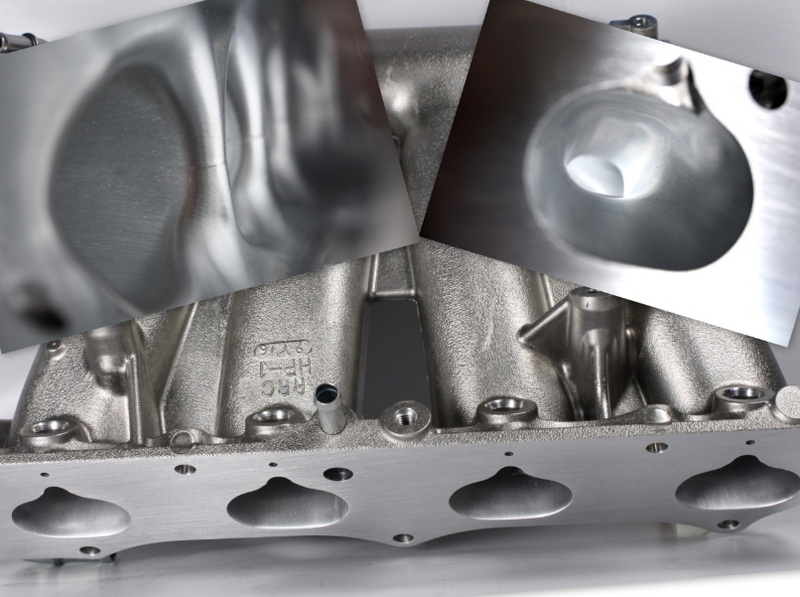

Troquel circular y anillo de aire

El troquel da forma tubular al plástico fundido, mientras que el anillo de aire controla el inflado de las burbujas y el enfriamiento inicial. La precisión en estos componentes garantiza un calibre uniforme de la película y minimiza las variaciones de espesor[5][7].

Sistemas de estabilización de burbujas

- Guías de burbujas y unidades Z-Lift: mantienen el centrado de las burbujas y permiten ajustes verticales para adaptarse a los cambios ambientales[1][12].

- Enfriadores Pre-Nip: Reducen la temperatura de la película antes del contacto con los rodillos de presión, evitando el bloqueo y mejorando el control del calibre[1][7].

Mecanismos de enfriamiento y aplanamiento

Los sistemas de enfriamiento avanzados como el enfriamiento interno de burbujas (IBC) y los anillos de aire optimizados mejoran las tasas de solidificación, lo que permite velocidades de producción más altas. Los marcos plegables con barras separadoras eliminan las arrugas durante el aplanamiento de la película[7][12].

Sistemas de control automatizados

La dosificación gravimétrica y el control automático del calibre mantienen la consistencia del material y la tolerancia al espesor, lo que reduce el desperdicio hasta en un 30 % en configuraciones modernas[7].

Innovaciones tecnológicas que impulsan la eficiencia

Capacidades de extrusión multicapa

Las líneas de extrusión de 7, 9 y 11 capas permiten a los fabricantes combinar materiales como polímeros reciclados, bioresinas y capas de barrera. Esta innovación:

- Mejora la resistencia a la tracción y la resistencia a la perforación en un 40 % en comparación con las películas tradicionales de 3 capas[11].

- Reduce los costos de materiales al permitir un mayor contenido reciclado (50-60 % en algunas aplicaciones)[10].

- Mejora la sostenibilidad a través de calibres más delgados sin comprometer el rendimiento[11].

Actualizaciones energéticamente eficientes

- Motores de alta eficiencia: reducen el consumo de energía entre un 15 y un 20 % manteniendo la producción[7].

- Variadores de velocidad: Optimice el uso de energía en función de las demandas de producción en tiempo real[7].

- Sistemas de Recuperación de Calor: Recuperar el calor residual de las extrusoras para procesos auxiliares[7].

Integración de automatización inteligente

- Controles basados en PLC: permiten ajustes precisos de los parámetros de temperatura, presión y velocidad de la línea[7].

- Mantenimiento predictivo impulsado por IA: analiza los datos del equipo para evitar tiempos de inactividad no planificados[7].

- Sistemas de bobinado robótico: garantizan una tensión constante del rollo y reducen los errores de manipulación manual[7].

Mejora de la calidad a través de funciones avanzadas

Control de espesor uniforme

Los sistemas modernos logran tolerancias de espesor dentro de ±2% a través de:

- Ajuste automático del calibre guiado por láser[7].

- Monitoreo en tiempo real mediante sensores infrarrojos[12].

- Ajustes dinámicos del labio del troquel en respuesta a los cambios de viscosidad [7].

Optimización de la calidad de la superficie

- Barras giratorias sin aire: minimizan los rayones en la superficie durante la orientación de la película[1][12].

- Recubrimientos de matrices nanoestructurados: reducen la adhesión de la resina y mejoran la estabilidad del flujo de fusión[7].

Versatilidad de materiales

El equipo de extrusión y soplado de película ahora procesa:

- Polímeros de base biológica y compostables (PLA, PBAT).

- Materiales de alta barrera como EVOH para envasado de alimentos.

- Mezclas de LDPE/LLDPE reciclado con hasta un 95 % de contenido posconsumo[10].

Estrategias de eficiencia operativa

Protocolos de mantenimiento preventivo

- Inspecciones diarias de tornillos y cilindros para evitar inconsistencias inducidas por el desgaste[6].

- Calibración mensual de sensores de temperatura y manómetros[6][7].

- Lubricación trimestral de componentes de estabilización de burbujas[12].

Sistemas de cambio rápido

- Los módulos de troqueles de liberación rápida reducen el tiempo de cambio de formato en un 70%[7].

- Recetas preprogramadas para especificaciones de película comunes[7].

Técnicas de reducción de residuos

- Sistemas de reciclaje de cantos integrados directamente en las extrusoras[10].

- Los sistemas de aire de circuito cerrado en refrigeración por burbujas minimizan el desperdicio de aire comprimido[7].

Avances en sostenibilidad

Reducción del consumo de energía

- Los sistemas IBC reducen el uso de energía de refrigeración en un 25 % en comparación con los métodos convencionales[7].

- El calentamiento de las extrusoras con energía solar en algunas instalaciones reduce la dependencia de combustibles fósiles[7].

Integración de la economía circular

- Las unidades de reciclaje in situ permiten la reutilización inmediata de los desechos del proceso[10].

- Compatible con materiales PCR (Reciclado Post-Consumo) hasta el 100% en capas intermedias[11].

Estudio de caso: Producción de películas agrícolas multicapa

Un fabricante que pasó de equipos de 5 capas a 9 capas logró:

- Aumento del 22% en el límite elástico de las películas para invernaderos.

- Reducción del 15% en los costes de material mediante estructuras de capas optimizadas.

- Vida útil de la resistencia a los rayos UV un 40% más larga, lo que reduce la frecuencia de reemplazo[11].

Conclusión

Los equipos de extrusión y soplado de películas han evolucionado hasta convertirse en un sofisticado ecosistema de componentes de precisión y tecnologías inteligentes. Al aprovechar las capacidades multicapa, la automatización avanzada y los diseños energéticamente eficientes, los fabricantes logran una calidad de película superior y al mismo tiempo optimizan los costos de producción. A medida que la industria avanza hacia modelos de economía circular, los sistemas de extrusión modernos se presentan como herramientas esenciales para la fabricación de películas sostenibles y de alto rendimiento.

Preguntas frecuentes

1. ¿Cómo mejora la extrusión multicapa la calidad de la película?

Los sistemas multicapa permiten la combinación de materiales con propiedades complementarias, como capas exteriores resistentes a la humedad y capas interiores sellables, lo que da como resultado películas con propiedades de barrera y resistencia mecánica mejoradas[11][7].

2. ¿Qué papel juegan los sistemas de refrigeración en la eficiencia de la extrusión?

Las tecnologías de refrigeración avanzadas, como IBC, aumentan la velocidad de producción entre un 20 % y un 30 % al tiempo que mantienen la claridad de la película y reducen el consumo de energía mediante una transferencia de calor optimizada[7][12].

3. ¿Cómo contribuye la automatización a la eficiencia de la producción?

Los controles automatizados reducen el error humano en los ajustes de parámetros, lo que permite un funcionamiento constante las 24 horas del día, los 7 días de la semana y reduce las tasas de desechos hasta en un 15 %[7][10].

4. ¿Cuáles son las prácticas de mantenimiento clave para los equipos de extrusión?

La inspección diaria de las zonas de calentamiento, la limpieza semanal de los anillos de aire y la renovación trimestral de los tornillos evitan tiempos de inactividad inesperados y mantienen la consistencia de la calidad de la película[6][7].

5. ¿Por qué se considera rentable la extrusión de película soplada?

El proceso genera un desperdicio mínimo de material (<2 % en configuraciones optimizadas), permite un alto uso de contenido reciclado y produce grandes volúmenes de película de forma continua, lo que reduce los costos unitarios[3][8][9].

Citas:

[1] https://www.pearltechinc.com/2025/02/13/extrusion-equipment-blown-film-efficiency/

[2] https://yxfilmblowingmachine.com/faqlist/extrusion-blown-film-machines.html

[3] https://eupegypt.com/blog/blown-film-extrusion/

[4] https://www.polystarco.com/blog-detail/frequency-asked-questions-about-blown-film-machines/

[5] https://viemachinery.com/understanding-blown-film-extrusion-process-equipment-and-uses/

[6] https://www.plastar-machine.com/es/article/blown-film-extrusion-troubleshooting-guide.html

[7] https://www.yjing-extrusion.com/how-to-improve-efficiency-in-blown-film-extrusion-equipment.html

[8] https://www.plastar-machine.com/es/article/el-proceso-de-fabricacion-de-extrusion-de-film-soplado.html

[9] http://www.thongguan.com/film-extrusion-and-why-is-it-important/

[10] https://www.plasco.com.tw/en/article/ABA-Blown-Film-Extrusion-Boost-Efficiency-Reduce-Costs.html

[11] https://www.plastar-machine.com/es/article/beneficios-de-la-linea-de-extrusion-de-film-soplado-de-7-9-11-capas-sobre-3-5-capas.html

[12] https://www.linkedin.com/pulse/enhancing-blown-film-extrusion-comprehensive-guide-ukm5c

[13] https://www.linkedin.com/pulse/enhancing-blown-film-extrusion-comprehensive-guide-ukm5c

[14] https://viemachinery.com/understanding-the-blown-film-extrusion-process-and-its-uses/

[15] https://www.sciencedirect.com/topics/engineering/film-blowing

[16] https://www.zjchaoxin.com/blog/what-is-the-similarity-and-difference-between-blown-film-extrusion-and-extrusion-blow-molding

[17] https://www.euro-machinery.com/blown-film-vs-cast-film-extrusion-whats-the-difference/

[18] https://www.zjchaoxin.com/blog/methods-to-improve-film-blowing-efficiency

[19] https://www.prm-taiwan.com/blog/advantages-aba-coextrusion-blown-film-machine_411

[20] https://www.flyplas.com/film-blowing-machine/

[21] https://www.bn.saint-gobain.com/blog/realizing-greater-efficiencies-blown-film-extrusion-processing-aids

[22] https://www.polystarco.com/blog-detail/advantages-of-using-monolayer-blown-film-machines-for-plastic-packaging/

[23] https://www.mechitronic.com/solution/plastic-extrusion/blown-film/

[24] https://viemachinery.com/understanding-blown-film-extrusion-process-equipment-and-uses/

[25] https://www.plastar-machine.com/es/news/faq.html

[26] https://www.eterlong.com/es/qa.html

[27] https://www.linkedin.com/pulse/how-set-up-blown-film-extrusion-machine-pe

[28] https://www.zjchaoxin.com/blog/common-problems-and-solutions-in-the-film-blowing-process

[29] https://latam.channelpa.com/wp-content/uploads/2021/07/J-Blown-Film-Troubleshooting.pdf

[30] https://www.lyondellbasell.com/493162/globalassets/sites/2022/tappi/a-guide-to-film-extrusion.pdf

[31] https://www.barbiergroup.com/es/preguntas-respuestas/

[32] https://eupegypt.com/blog/blown-film-extrusion-troubleshooting/

[33] https://www.lyondellbasell.com/492c4f/globalassets/documents/polymers-technical-literature/blown_film_problems.pdf

[34] https://polyfill.com.vn/5-problemas-comunes-en-películas-sopladas-y-cómo-solucionarlos/

[35] https://www.qenos.com/internet/home.nsf/web/RHAT-96N3YN

[36] https://www.prm-taiwan.com/category/Blown-Film-Extrusion.php

[37] https://www.chyiyang.com/guide-to-blown-film-extrusion-machines