İçerik Menüsü

● Alüminyum ekstrüzyonu anlamak

>> Ekstrüzyon işleminin temel bileşenleri

● Hassas üretimde kalıp tasarımının rolü

>> 1. Malzeme seçimi

>> 2. Sonlu Eleman Analizi (FEA)

>> 3. Hassas işleme teknikleri

>> 4. Termal yönetimi

● Tek tip malzeme akışını sağlamak

● Kalite kontrol önlemleri

>> 1. Düzenli denetimler

>> 2. Test ekstrüde edilmiş profiller

>> 3. Operatör eğitimi

● Die üretiminde yenilikler

● Yüzey kaplamasının önemi

>> Üstün yüzey kaplaması elde etmek için teknikler

● Çevresel düşünceler

● Die üreticilerinin karşılaştığı zorluklar

● Alüminyum ekstrüzyon kalıp yapımında gelecekteki eğilimler

● Çözüm

● SSS

>> 1. Alüminyum ekstrüzyon kalıpları için yaygın olarak hangi malzemeler kullanılır?

>> 2. Sonlu eleman analizi kalıp tasarımında nasıl yardımcı olur?

>> 3. Alüminyum ekstrüzyonda termal yönetim neden önemlidir?

>> 4. Operatörler ekstrüzyon sırasında hassasiyeti korurken nasıl bir rol oynar?

>> 5. Katkı Üretimi gibi yenilikler nasıl ölüyor?

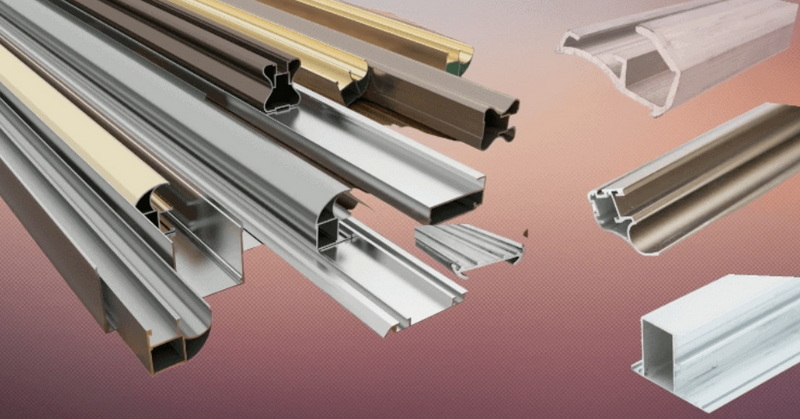

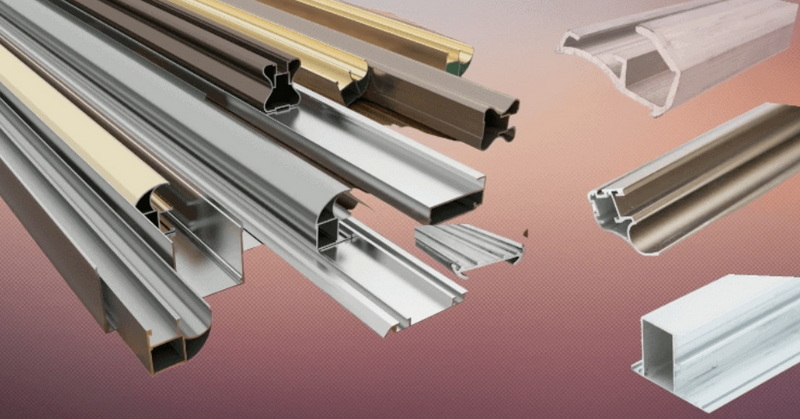

Alüminyum ekstrüzyon, alüminyum alaşımlarından karmaşık şekillerin ve profillerin oluşturulmasına izin veren önemli bir üretim sürecidir. Bu işlemin hassasiyeti büyük ölçüde kullanılan alüminyum ekstrüzyon kalıplarının kalitesine bağlıdır. Alüminyum ekstrüzyon kalıp üreticileri, bu kalıpların ekstrüde edilmiş ürünlerin kalitesini doğrudan etkileyen yüksek doğrulukla üretilmesini sağlamak için çeşitli teknikler ve teknolojiler kullanırlar. Bu makalede, alüminyum ekstrüzyon kalıp üreticilerinin üretimde hassasiyeti garanti etmek için kullandıkları yöntem ve uygulamaları araştıracağız.

Alüminyum ekstrüzyonu anlamak

Alüminyum ekstrüzyon, ısıtmalı alüminyum kütükleri bir kalıptan belirli şekiller oluşturmak için zorlamayı içerir. İşlem, bir tüpten sıkma diş macunu ile benzer şekilde görselleştirilebilir; Basınç uygulandıkça, alüminyum kalıptan akar ve şeklini alır. Bu yöntem, verimliliği ve çok yönlülüğü nedeniyle çeşitli endüstrilerde yaygın olarak kullanılmaktadır.

Ekstrüzyon işleminin temel bileşenleri

- Kütük Hazırlık: Alüminyum, dövülebilirliğini arttırmak için önceden ısıtılır.

- Ekstrüzyon Die: Alüminumu zorlandığı gibi şekillendiren özel olarak tasarlanmış bir araç.

- Ekstrüzyon pres: Alüminumu kalıptan itmek için önemli basınç uygulayan güçlü bir makine.

- Soğutma ve sonlandırma: Die'dan çıktıktan sonra alüminyum soğutulur ve güç ve dayanıklılık için ek tedavilere tabi tutulabilir.

Hassas üretimde kalıp tasarımının rolü

Ekstrüzyon kalıbının tasarımı, nihai üründe kesin boyutlar ve yüzey kaplamaları elde etmek için kritiktir. İşte kalıp tasarımının bazı temel yönleri:

1. Malzeme seçimi

Dies için doğru materyali seçmek temeldir. H13 çeliği gibi yüksek mukavemetli malzemeler, mükemmel termal iletkenlik ve aşınma direnci nedeniyle yaygın olarak kullanılır. Bu seçim, kalıpların deforme olmadan yüksek basınçlara ve sıcaklıklara dayanabilmesini sağlar.

2. Sonlu Eleman Analizi (FEA)

Üretimden önce, kalıp yapımcıları genellikle kalıbın operasyonel koşullar altında nasıl performans göstereceğini tahmin etmek için FEA simülasyonları kullanırlar. Bu analiz, stres noktaları veya termal varyasyonlar gibi potansiyel sorunların belirlenmesine yardımcı olur ve üretim başlamadan önce ayarlamalara izin verir.

3. Hassas işleme teknikleri

Kalıplarda sıkı toleranslar ve pürüzsüz yüzeyler elde etmek için CNC işleme ve tel EDM (elektrik deşarj işlemesi) dahil olmak üzere gelişmiş işleme işlemleri kullanılır. Bu teknikler, kalıbın her detayının spesifikasyonlara uygun olmasını sağlar ve bu da yüksek kaliteli ekstrüzyonlarla sonuçlanır.

4. Termal yönetimi

Ekstrüzyon sırasında etkili termal yönetim çok önemlidir. Termal şoku önlemek ve düzgün metal akışını sağlamak için kalıplar önceden ısıtılmalıdır. Ek olarak, süreç boyunca optimum sıcaklıkları korumak için soğutma sistemleri uygulanır, bu da aşırı ısınma veya eşit olmayan soğutmanın neden olduğu kusurları önlemeye yardımcı olur.

Tek tip malzeme akışını sağlamak

Tutarlı ekstrüzyonlar üretmek için kalıp boyunca düzgün malzeme akışı hayati önem taşır. Alüminyum ekstrüzyon kalıp üreticileri bunu başarmak için çeşitli stratejiler uygular:

- Die geometri optimizasyonu: Die'nin enine kesitinin tasarımı, türbülansı ve ölü bölgeleri en aza indirerek alüminyumun düzgün akışını kolaylaştırmalıdır.

- Rulman uzunluğu ayarlamaları: Die içindeki yatak bölümünün uzunluğu, alüminyumun farklı bölümlerinin kalıdan ne kadar hızlı çıktığını kontrol etmek için modifiye edilebilir ve değişen kalınlıklarda homojenlik sağlar.

- Akış Kanalı Tasarımı: Akış kanallarını veya besleyicilerin kalıp içine dahil edilmesi, materyalin daha eşit bir şekilde yönlendirilmesine yardımcı olabilir ve çözgü veya eşit olmayan yüzey kaplamaları gibi kusurları azaltır.

Kalite kontrol önlemleri

Alüminyum ekstrüzyon üretiminde yüksek standartları korumak için titiz kalite kontrol önlemleri esastır:

1. Düzenli denetimler

Die üreticileri, aşınma veya hasarı tanımlamak için hem yeni hem de mevcut kalıpların rutin denetimlerini gerçekleştirir. Bu proaktif yaklaşım, üretim sırasında sorunların önlenmesine yardımcı olur.

2. Test ekstrüde edilmiş profiller

Ekstrüzyondan sonra numuneler boyutsal doğruluk, yüzey kaplaması ve mekanik özellikler açısından test edilir. Bu test, her parti müşterilere gönderilmeden önce gerekli özellikleri karşılamasını sağlar.

3. Operatör eğitimi

Yetenekli operatörler, ekstrüzyon işlemleri sırasında hassasiyetin korunmasında önemli bir rol oynamaktadır. Eğitim programları ekipman operasyonunu, proses parametrelerini ve sorun giderme tekniklerini anlamaya odaklanır.

Die üretiminde yenilikler

Teknolojideki son gelişmeler, alüminyum ekstrüzyon kalıp yapımında hassasiyeti önemli ölçüde geliştirmiştir:

- Katkı Üretimi: Bazı şirketler, geleneksel yöntemlerle daha önce zor veya imkansız olan karmaşık kalıp geometrileri yaratmak için 3D baskı teknolojilerini araştırıyorlar. Bu yenilik, belirli uygulamalara göre uyarlanmış kalıpların hızlı prototiplenmesine ve özelleştirilmesine izin verir.

- Akıllı İzleme Sistemleri: IoT (Nesnelerin İnterneti) teknolojilerinin uygulanması, üreticilerin kalıp performansını gerçek zamanlı olarak izlemelerini sağlar ve veri analizlerine dayalı acil ayarlamalar sağlar. Bu sistemler, üretim sırasında sıcaklık dalgalanmalarını, basınç değişikliklerini ve diğer kritik parametreleri izleyebilir.

Yüzey kaplamasının önemi

Ekstrüde edilmiş ürünlerin yüzey kaplaması, alüminyum ekstrüzyon kalıp üreticilerinin odaklandığı bir başka kritik yönüdür. Pürüzsüz bir yüzey kaplaması sadece estetik çekiciliği arttırmakla kalmaz, aynı zamanda korozyon direnci ve yorgunluk mukavemeti gibi performans özelliklerini de iyileştirir.

Üstün yüzey kaplaması elde etmek için teknikler

- Parlatma: Ölümler, daha yumuşak ekstrüzyonlara dönüşen yüzey pürüzlülüğünü azaltmak için kullanılmadan önce cilalanabilir.

- Kaplamalar: Kalitelere özel kaplamalar uygulamak, yüzey özelliklerini daha da artırabilir, daha iyi aşınma direnci sağlayabilir ve ekstrüzyon sırasında sürtünmeyi azaltır.

- Ekstrüzyon sonrası tedaviler: Ekstrüzyondan sonra, ürünler yüzey özelliklerini daha da iyileştirmek için eloksal veya boyama gibi ek bitirme işlemlerine tabi tutulabilir.

Çevresel düşünceler

Endüstriler giderek daha fazla sürdürülebilirliğe odaklandıkça, alüminyum ekstrüzyon kalıp üreticileri de çevre dostu uygulamaları benimsiyorlar:

- Geri Dönüşüm Hurda Malzemesi: Birçok üretici, üretim süreçleri sırasında üretilen hurda alüminyumunu yeni kütüklere geri dönüştürür, atıkları azaltır ve kaynakları korur.

- Enerji verimliliği: Makine tasarımındaki yenilikler, yüksek çıkış seviyelerini korurken ekstrüzyon işlemleri sırasında enerji tüketimini azaltmayı amaçlamaktadır.

Die üreticilerinin karşılaştığı zorluklar

Teknoloji ve metodolojilerdeki gelişmelere rağmen, alüminyum ekstrüzyon kalıp üreticileri çeşitli zorluklarla karşı karşıya:

- Karmaşık geometriler: Müşteri talepleri daha sıkı toleranslarla daha karmaşık şekillere doğru geliştikçe, bu profilleri verimli bir şekilde üretebilecek kalıplar tasarlamak giderek zorlaşır.

- Malzeme değişkenliği: Hammadde özelliklerindeki varyasyonlar, ekstrüde edilmiş ürünlerde tutarsızlıklara yol açabilir. Die üreticileri tasarımlarını ve süreçlerini buna göre uyarlamalıdır.

- Maliyet yönetimi: Hassas üretimi maliyet etkinliği ile dengelemek, küresel bir pazarda rekabet gücünü korumak için çok önemlidir.

Alüminyum ekstrüzyon kalıp yapımında gelecekteki eğilimler

İleriye baktığımızda, birkaç eğilimin alüminyum ekstrüzyon kalıp yapımının geleceğini şekillendirmesi muhtemeldir:

- Artan otomasyon: Otomasyon teknolojileri gelişmeye devam edecek ve hem kalıp yapım hem de ekstrüzyon süreçlerinde insan hatasını azaltırken üretim verimliliğini artıracak.

- Gelişmiş Simülasyon Yazılımı: Simülasyon araçları daha karmaşık hale geldikçe, ekstrüzyon sırasında malzeme davranışına daha da derinlemeler sağlayacak ve fiziksel üretim başlamadan önce daha iyi tasarım optimizasyonuna izin vereceklerdir.

-Sürdürülebilirlik Girişimleri: Daha yeşil üretim uygulamaları için yapılan itme, tedarik malzemelerinden yaşam sonu geri dönüşümüne kadar tüm alüminyum ürünlerin yaşam döngüsü boyunca çevresel etkiyi azaltmayı amaçlayan yenilikleri yönlendirecektir.

Çözüm

Alüminyum ekstrüzyon kalıp üreticileri, üretimde hassasiyeti sağlamak için gelişmiş teknikler, titiz kalite kontrol önlemleri ve yenilikçi teknolojilerin bir kombinasyonunu kullanırlar. Malzeme seçimi, hassas işleme, termal yönetim, düzgün malzeme akışı, üstün yüzey kaplamaları, çevresel düşünceler ve kafa kafaya yönelik zorluklara odaklanarak, bu profesyoneller endüstri standartlarını karşılayan yüksek kaliteli alüminyum ekstrüzyonların üretilmesine önemli ölçüde katkıda bulunur. Teknoloji ilerlemeye devam ettikçe ve müşteri talepleri geliştikçe, alüminyum ekstrüzyon kalıp üreticileri bu hayati üretim sürecinin geleceğini şekillendirmede önemli bir rol oynayacaklar.

SSS

1. Alüminyum ekstrüzyon kalıpları için yaygın olarak hangi malzemeler kullanılır?

Alüminyum ekstrüzyon kalıpları tipik olarak mükemmel termal özellikleri ve dayanıklılıkları nedeniyle H13 gibi yüksek mukavemetli çelik alaşımlardan yapılır.

2. Sonlu eleman analizi kalıp tasarımında nasıl yardımcı olur?

Sonlu eleman analizi, tasarımcıların bir kalının operasyonel koşullar altında nasıl performans göstereceğini simüle etmelerini sağlar ve üretim başlamadan önce potansiyel zayıflıkların belirlenmesine yardımcı olur.

3. Alüminyum ekstrüzyonda termal yönetim neden önemlidir?

Termal yönetim, termal şok gibi sorunları önler ve kalıp boyunca düzgün metal akışı sağlar, bu da tutarlı ürün kalitesi elde etmek için kritiktir.

4. Operatörler ekstrüzyon sırasında hassasiyeti korurken nasıl bir rol oynar?

Operatörler, sorunları gidermelerine ve üretim boyunca hassasiyeti korumalarına yardımcı olan ekipman operasyonunu ve işlem parametrelerini anlamak için eğitilmiştir.

5. Katkı Üretimi gibi yenilikler nasıl ölüyor?

Katkı üretimi, geleneksel işleme yöntemleri ile mümkün olmayan kalıplar için karmaşık geometrilerin oluşturulmasını sağlar, potansiyel olarak tasarım esnekliğini ve performansı artırır.