ترك رسالة

وجهات النظر: 222 المؤلف: ريبيكا النشر الوقت: 2024-12-12 الأصل: موقع

قائمة المحتوى

>> المكونات الرئيسية لعملية البثق

● دور تصميم الموت في التصنيع الدقيق

>> 2. تحليل العناصر المحدودة (FEA)

>> 2. اختبار ملفات التعريف المبثوقة

>> تقنيات لتحقيق الانتهاء من السطح المتفوق

● التحديات التي يواجهها صانعو الموت

● يموت الاتجاهات المستقبلية في مقرض الألمنيوم

● خاتمة

>> 1. ما هي المواد التي تستخدم عادة لتموت بثق الألمنيوم؟

>> 2. كيف يساعد تحليل العناصر المحدودة في تصميم الموت؟

>> 3. لماذا الإدارة الحرارية مهمة في بثق الألومنيوم؟

>> 4. ما هو الدور الذي يلعبه المشغلون في الحفاظ على الدقة أثناء البثق؟

>> 5. كيف يموت الابتكارات مثل تأثير التصنيع المضافة؟

استنفاد الألومنيوم هو عملية تصنيع حاسمة تسمح بإنشاء أشكال وملامح معقدة من سبائك الألومنيوم. تعتمد دقة هذه العملية إلى حد كبير على جودة تموت الألمنيوم المستخدمة. يستخدم صانعو القالب من الألومنيوم العديد من التقنيات والتقنيات لضمان تصنيع هذه الوفاة بدقة عالية ، مما يؤثر بشكل مباشر على جودة المنتجات المقدمة. في هذه المقالة ، سوف نتعمق في الأساليب والممارسات التي يستخدمها صانعو القالب من الألومنيوم لضمان الدقة في التصنيع.

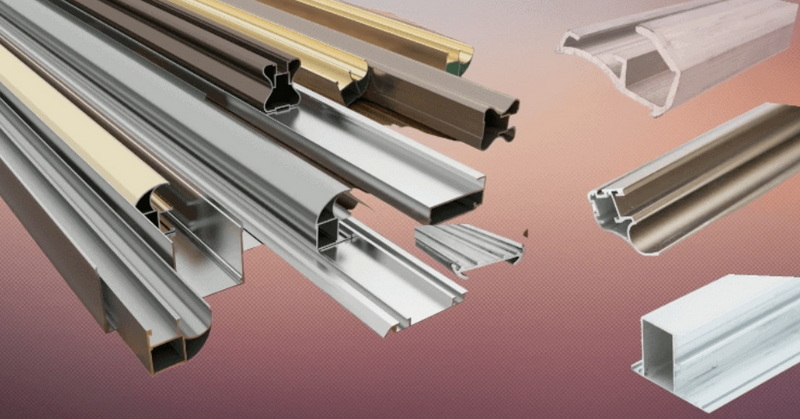

ينطوي بثق الألمنيوم على فرض فاتورة من الألومنيوم الساخنة من خلال الموت لإنشاء أشكال محددة. يمكن تصور العملية بشكل مشابه لضغط معجون الأسنان من أنبوب ؛ عند تطبيق الضغط ، يتدفق الألمنيوم عبر الموت ، مع أخذ شكله. تستخدم هذه الطريقة على نطاق واسع في مختلف الصناعات بسبب كفاءتها وتنوعها.

- إعداد البليت: يتم تسخين الألومنيوم لتعزيز قابليته للتخلي عن.

- يموت البثق: أداة مصممة خصيصًا تشكل الألومنيوم كما هو مضطر.

- مطبعة البثق: آلة قوية تطبق ضغطًا كبيرًا لدفع الألمنيوم من خلال الموت.

- التبريد والتشطيب: بعد الخروج من الموت ، يتم تبريد الألومنيوم وقد يخضع لعلاجات إضافية للقوة والمتانة.

يعد تصميم تموت البثق أمرًا بالغ الأهمية لتحقيق الأبعاد الدقيقة والتشطيبات السطحية في المنتج النهائي. فيما يلي بعض الجوانب الأساسية لتصميم الموت:

اختيار المادة المناسبة للموت أمر أساسي. يتم استخدام مواد عالية القوة مثل الصلب H13 بشكل شائع بسبب الموصلية الحرارية الممتازة ومقاومة التآكل. يضمن هذا الاختيار أن يموت يمكن أن يقاوم ضغوط ودرجات حرارة عالية دون تشوه.

قبل التصنيع ، غالبًا ما يستخدم صناع الموت عمليات محاكاة FEA للتنبؤ بكيفية أداء الموت في ظل ظروف التشغيل. يساعد هذا التحليل في تحديد المشكلات المحتملة مثل نقاط الإجهاد أو الاختلافات الحرارية ، مما يسمح بالتعديلات قبل بدء الإنتاج.

يتم استخدام عمليات التصنيع المتقدمة ، بما في ذلك الآلات CNC و EDM للأسلاك (تصنيع التفريغ الكهربائي) ، لتحقيق التحمل الضيق والأسطح السلسة عند وفاة. تضمن هذه التقنيات أن كل تفاصيل الوفاة تتطابق مع مواصفات ، مما يؤدي إلى عمليات سقوط عالية الجودة.

الإدارة الحرارية الفعالة أثناء البثق أمر بالغ الأهمية. يجب أن يتم تسخين الموت لمنع الصدمة الحرارية وضمان تدفق المعادن الموحدة. بالإضافة إلى ذلك ، يتم تنفيذ أنظمة التبريد للحفاظ على درجات الحرارة المثلى طوال العملية ، مما يساعد على تجنب العيوب الناجمة عن ارتفاع درجة الحرارة أو التبريد غير المتكافئ.

يعد تدفق المواد الموحدة عبر الموت أمرًا حيويًا لإنتاج عمليات سقوط متسقة. ينفذ صانعو القالب من الألومنيوم عدة استراتيجيات لتحقيق ذلك:

- تحسين هندسة الموت: يجب أن يسهل تصميم المقطع العرضي للموت التدفق السلس للألمنيوم ، مما يقلل من الاضطراب والمناطق الميتة.

- تعديلات الطول: يمكن تعديل طول قسم المحمل داخل القالب للتحكم في مدى سرعة خروج الأقسام المختلفة من الألومنيوم من الموت ، مما يضمن التوحيد عبر سماكة متفاوتة.

- تصميم قناة التدفق: يمكن أن يساعد دمج قنوات التدفق أو المغذيات داخل القالب في توجيه المواد بالتساوي ، مما يقلل من العيوب مثل التزييف أو التشطيبات السطحية غير المتكافئة.

للحفاظ على معايير عالية في تصنيع بثق الألومنيوم ، تعد مقاييس مراقبة الجودة الصارمة ضرورية:

يقوم صانعو الموت بإجراء عمليات تفتيش روتينية لكل من الوفاة الجديدة والحالية لتحديد التآكل أو الضرر. يساعد هذا النهج الاستباقي على منع القضايا أثناء الإنتاج.

بعد البثق ، يتم اختبار العينات من أجل دقة الأبعاد ، وإنهاء السطح ، والخصائص الميكانيكية. يضمن هذا الاختبار أن كل دفعة تلبي المواصفات المطلوبة قبل شحنها إلى العملاء.

يلعب المشغلون الماهرون دورًا مهمًا في الحفاظ على الدقة أثناء عمليات البثق. تركز البرامج التدريبية على فهم تشغيل المعدات ومعلمات العملية وتقنيات استكشاف الأخطاء وإصلاحها.

تحسنت التطورات الحديثة في التكنولوجيا بشكل كبير من الدقة في صنع القذف من الألومنيوم:

- التصنيع الإضافي: تقوم بعض الشركات باستكشاف تقنيات الطباعة ثلاثية الأبعاد لإنشاء هندسة معقدة تموت كانت صعبة أو من المستحيل تحقيقها بالطرق التقليدية. يتيح هذا الابتكار النماذج الأولية السريعة وتخصيص وفاة مصممة لتطبيقات محددة.

- أنظمة المراقبة الذكية: تتيح تقنيات تنفيذ إنترنت الأشياء (إنترنت الأشياء) للمصنعين مراقبة أداء الموت في الوقت الفعلي ، مما يتيح التعديلات الفورية بناءً على تحليلات البيانات. يمكن لهذه الأنظمة تتبع تقلبات درجة الحرارة وتغيرات الضغط وغيرها من المعلمات الحرجة أثناء الإنتاج.

يعد النهاية السطحية للمنتجات المقدمة جانبًا مهمًا آخر يركز عليه صانعو القالب من الألومنيوم. لا يعزز الانتهاء من السطح الأملس فقط الجاذبية الجمالية ولكن أيضًا يحسن خصائص الأداء مثل مقاومة التآكل وقوة التعب.

- التلميع: يمكن مصقول الموت قبل الاستخدام لتقليل خشونة السطح ، مما يترجم إلى سقوط أكثر سلاسة.

- الطلاء: يمكن أن يؤدي تطبيق الطلاء المتخصص على وفاة إلى زيادة تعزيز خصائص السطح ، مما يوفر مقاومة تآكل أفضل وتقليل الاحتكاك أثناء البثق.

- معالجات ما بعد التخلص من الانصهار: بعد البثق ، قد تخضع المنتجات لعمليات تشطيب إضافية مثل الأنود أو الرسم لتحسين خصائصها السطحية.

مع التركيز بشكل متزايد على الصناعات على الاستدامة ، يتبنى صانعو القالب من الألومنيوم أيضًا ممارسات صديقة للبيئة:

- إعادة تدوير المواد الخردة: العديد من الشركات المصنعة لإعادة تدوير الخردة الألومنيوم الناتجة خلال عمليات الإنتاج مرة أخرى إلى billets جديدة ، مما يقلل من النفايات والحفاظ على الموارد.

- كفاءة الطاقة: تهدف الابتكارات في تصميم الآلات إلى تقليل استهلاك الطاقة أثناء عمليات البثق مع الحفاظ على مستويات الإنتاج المرتفعة.

على الرغم من التطورات في التكنولوجيا والمنهجيات ، يواجه صانعو موت الألومنيوم عدة تحديات:

- الأشكال الهندسية المعقدة: مع تطور متطلبات العميل نحو أشكال أكثر تعقيدًا مع تحمل أكثر تشددًا ، يصبح تصميم وفاة يمكن أن ينتج عن هذه الملفات الشخصية صعوبة بشكل متزايد.

- تقلب المواد: يمكن أن تؤدي الاختلافات في خصائص المواد الخام إلى تناقضات في المنتجات المقدمة. يجب على صانعو الموت تكييف تصميماتهم وعملياتهم وفقًا لذلك.

- إدارة التكاليف: موازنة تصنيع الدقة مع فعالية التكلفة أمر بالغ الأهمية للحفاظ على القدرة التنافسية في السوق العالمية.

بالنظر إلى المستقبل ، من المحتمل أن تشكل العديد من الاتجاهات مستقبل تصنيع القذف من الألومنيوم:

- زيادة الأتمتة: ستستمر تقنيات الأتمتة في التطور ، مما يعزز كفاءة الإنتاج مع تقليل الخطأ البشري في كل من عمليات صنع الوفاة والبثق.

- برنامج المحاكاة المتقدمة: مع أن تصبح أدوات المحاكاة أكثر تطوراً ، ستوفر رؤى أعمق في سلوك المواد أثناء البثق ، مما يتيح تحسين التصميم بشكل أفضل قبل بدء الإنتاج المادي.

-مبادرات الاستدامة: سوف يدفع الممارسات التصنيع للبيئة الخضراء الابتكارات التي تهدف إلى تقليل التأثير البيئي طوال دورة حياة منتجات الألمنيوم بأكملها-من المواد المصادر إلى إعادة تدوير نهاية الحياة.

يستخدم صانعو القالب من الألومنيوم مزيجًا من التقنيات المتقدمة ، وتدابير مراقبة الجودة الصارمة ، والتقنيات المبتكرة لضمان الدقة في التصنيع. من خلال التركيز على اختيار المواد ، والآلات الدقيقة ، والإدارة الحرارية ، وتدفق المواد الموحدة ، والتشطيبات السطحية المتفوقة ، والاعتبارات البيئية ، ومواجهة التحديات التي تواجه وجها لوجه ، يساهم هؤلاء المهنيون بشكل كبير في إنتاج عمليات سقوط الألومنيوم عالية الجودة التي تلبي معايير الصناعة. مع استمرار التكنولوجيا في التقدم وتطور متطلبات العملاء ، سيلعب صانعو القالب من الألومنيوم دورًا أساسيًا في تشكيل مستقبل عملية التصنيع الحيوية هذه.

عادةً ما يتم تصنيع موتات البثق من الألومنيوم من سبائك فولاذية عالية القوة مثل H13 بسبب خصائصها الحرارية الممتازة والمتانة.

يسمح تحليل العناصر المحدودة للمصممين بمحاكاة كيفية أداء الموت في ظل ظروف تشغيلية ، مما يساعد على تحديد نقاط الضعف المحتملة قبل بدء التصنيع.

تمنع الإدارة الحرارية مشكلات مثل الصدمة الحرارية وتضمن تدفق المعادن الموحدة من خلال الموت ، وهو أمر بالغ الأهمية لتحقيق جودة المنتج المتسقة.

يتم تدريب المشغلين على فهم معلمات المعدات ومعالجات المعالجة ، مما يساعدهم على استكشاف المشكلات والحفاظ على الدقة خلال الإنتاج.

يتيح التصنيع الإضافي إنشاء هندسة معقدة للموت والتي قد لا تكون ممكنة مع طرق الآلات التقليدية ، مما يحتمل أن يعزز مرونة التصميم والأداء.