Контент меню

● Понимание экструзии алюминия

>> Ключевые компоненты процесса экструзии

● Роль проектирования матрица в точном производстве

>> 1. Выбор материала

>> 2. Анализ конечных элементов (FEA)

>> 3. Точные методы обработки

>> 4. Тепловое управление

● Обеспечение равномерного потока материала

● Меры контроля качества

>> 1. Регулярные проверки

>> 2. Тестирование экструдированных профилей

>> 3. Обучение оператора

● Инновации в производстве умирают

● Важность отделки поверхности

>> Методы достижения превосходной поверхности

● Экологические соображения

● Проблемы, с которыми сталкиваются производители умираний

● Будущие тенденции в экструзии алюминия

● Заключение

● Часто задаваемые вопросы

>> 1. Какие материалы обычно используются для умирают алюминиевой экструзию?

>> 2. Как анализ конечных элементов помогает в дизайне матрицы?

>> 3. Почему тепловое управление важно при алюминиевой экструзии?

>> 4. Какую роль играют операторы в поддержании точности во время экструзии?

>> 5. Как инновации, такие как Additive Manufacturing Like Die Make?

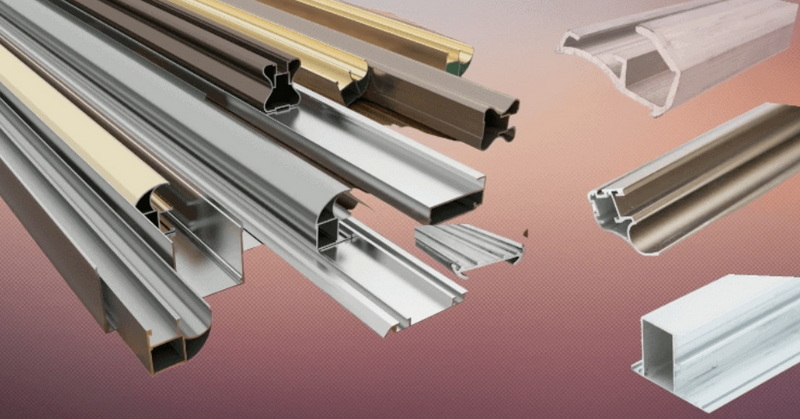

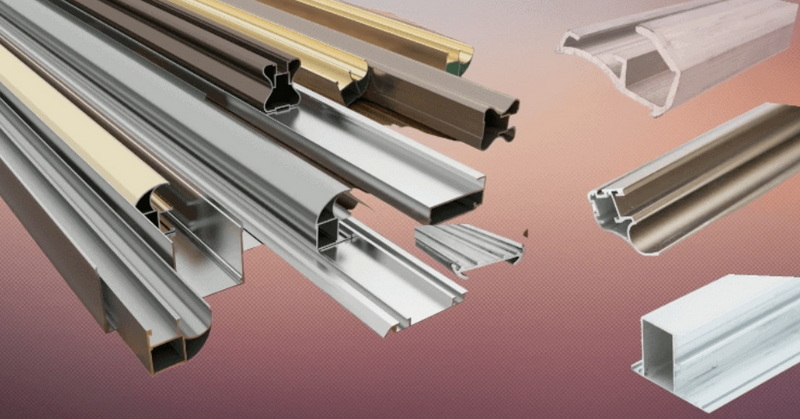

Алюминиевая экструзия является важным производственным процессом, который позволяет создавать сложные формы и профили из алюминиевых сплавов. Точность этого процесса в значительной степени зависит от качества используемой алюминиевой экструзии. Создатели экструзии алюминия используют различные методы и технологии, чтобы гарантировать, что эти штампы производятся с высокой точностью, что напрямую влияет на качество экструдированных продуктов. В этой статье мы углубимся в методы и практики, которые производители экструзии алюминия используют, чтобы гарантировать точность в производстве.

Понимание экструзии алюминия

Алюминиевая экструзия включает в себя принудительные алюминиевые заготовки через матрицу, чтобы создать определенные формы. Процесс может быть визуализирован аналогично сжиманию зубной пасты из трубки; Поскольку давление применяется, алюминий протекает через матрицу, принимая форму. Этот метод широко используется в различных отраслях из -за его эффективности и универсальности.

Ключевые компоненты процесса экструзии

- Подготовка заготовки: алюминий предварительно нагревается, чтобы улучшить его податливость.

- Экструзионный матрица: специально разработанный инструмент, который формирует алюминий, когда он проникает.

- Extrusion Press: мощная машина, которая оказывает значительное давление, чтобы протолкнуть алюминий через матрицу.

- Охлаждение и отделка: после выхода из кубика алюминий охлаждается и может подвергаться дополнительным обработкам для прочности и долговечности.

Роль проектирования матрица в точном производстве

Дизайн экструзионного матрица имеет решающее значение для достижения точных размеров и поверхностных отделений в конечном продукте. Вот некоторые важные аспекты дизайна Die:

1. Выбор материала

Выбор правильного материала для штампов является фундаментальным. Высокопрочные материалы, такие как сталь H13, обычно используются из-за их превосходной теплопроводности и устойчивости к износу. Этот выбор гарантирует, что штампы могут противостоять высоким давлениям и температурам без деформирования.

2. Анализ конечных элементов (FEA)

Перед производством производители Die часто используют моделирование FEA, чтобы предсказать, как этот матриц будет работать в условиях эксплуатации. Этот анализ помогает выявить потенциальные проблемы, такие как точки напряжения или тепловые изменения, позволяя вносить коррективы до начала производства.

3. Точные методы обработки

Расширенные процессы обработки, в том числе обработка ЧПУ и проволочную EDM (обработка электрического разряда), используются для достижения жестких допусков и гладких поверхностей при штаммах. Эти методы гарантируют, что каждая деталь матрицы соответствует спецификациям, что приводит к высококачественным экстразициям.

4. Тепловое управление

Эффективное тепловое управление во время экструзии имеет решающее значение. Умирания должны быть предварительно разогреты, чтобы предотвратить тепловой удар и обеспечить равномерный металлический поток. Кроме того, реализованы системы охлаждения для поддержания оптимальных температур на протяжении всего процесса, что помогает избежать дефектов, вызванных перегревом или неровным охлаждением.

Обеспечение равномерного потока материала

Единый поток материала через матрицу жизненно важно для получения последовательных экстразиций. Алюминиевые экструзионные производители внедряют несколько стратегий для достижения этого:

- Оптимизация геометрии Die: Конструкция поперечного сечения матрицы должна облегчить плавный поток алюминия, минимизировать турбулентность и мертвые зоны.

- Регулировка длины подшипника: длина подшипника в пределах матрицы может быть изменена, чтобы управлять тем, насколько быстро различные секции алюминия выходят из матрицы, обеспечивая однородность по различной толщине.

- Конструкция канала потока: включение каналов или питателей потока в матрицу может помочь направить материал более равномерно, уменьшая дефекты, такие как деформация или неровные поверхностные отделки.

Меры контроля качества

Для поддержания высоких стандартов в производстве экструзии алюминия необходимы строгие меры контроля качества:

1. Регулярные проверки

Создатели Die проводят обычные проверки как новых, так и существующих штампов для выявления износа или повреждения. Этот проактивный подход помогает предотвратить проблемы во время производства.

2. Тестирование экструдированных профилей

После экструзии образцы испытывают на точность размеров, поверхностную отделку и механические свойства. Это тестирование гарантирует, что каждая партия соответствует необходимым спецификациям до того, как она будет отправлена клиентам.

3. Обучение оператора

Квалифицированные операторы играют решающую роль в поддержании точности во время процессов экструзии. Обучающие программы сосредоточены на понимании работы оборудования, параметров процесса и методах устранения неполадок.

Инновации в производстве умирают

Последние достижения в области технологий значительно повысили точность при изготовлении алюминиевой экструзии:

- Аддитивное производство: некоторые компании изучают технологии 3D -печати для создания сложных геометрий, которые ранее были затруднены или невозможно достичь традиционными методами. Это инновация позволяет быстро прототипировать и настройку дисков, адаптированных к конкретным приложениям.

- Smart Monitoring Systems: внедрение технологий IoT (Интернет вещей) позволяет производителям контролировать производительность в режиме реального времени, что позволяет немедленные корректировки на основе анализа данных. Эти системы могут отслеживать колебания температуры, изменения давления и другие критические параметры во время производства.

Важность отделки поверхности

Поверхностная отделка экструдированных продуктов является еще одним критическим аспектом, на котором сосредоточены производители алюминия. Гладкая поверхность не только усиливает эстетическую привлекательность, но и улучшает характеристики производительности, такие как коррозионная устойчивость и усталость.

Методы достижения превосходной поверхности

- Полировка: умирают, прежде чем использовать, чтобы уменьшить шероховатость поверхности, что приводит к более плавным экстразициям.

- Покрытия: нанесение специализированных покрытий на умирания может дополнительно повысить свойства поверхности, обеспечивая лучшую стойкость к износу и уменьшая трение во время экструзии.

- Постэкстрационная обработка: после экструзии продукты могут подвергаться дополнительным процессам отделки, таких как анодирование или живопись, чтобы улучшить их характеристики поверхности.

Экологические соображения

По мере того, как отрасли все чаще фокусируются на устойчивости, производители алюминиевой экструзии также используют экологически чистые практики:

- Утилизация лома: многие производители перерабатывают алюминий, генерируемый алюминием, генерируемым во время производственных процессов обратно в новые заготовки, уменьшая отходы и сохранение ресурсов.

- Экономическая эффективность: инновации в проектировании машин направлены на снижение потребления энергии во время процессов экструзии при сохранении высоких уровней мощности.

Проблемы, с которыми сталкиваются производители умираний

Несмотря на достижения в области технологий и методологий, производители алюминиевой экструзии сталкиваются с несколькими проблемами:

- Сложная геометрия. По мере того, как требования клиентов развиваются в направлении более сложных форм с более жесткими допусками, проектирование штаммов, которые могут производить эти профили эффективно, становится все более сложным.

- Изменчивость материала: изменения в свойствах сырья могут привести к несоответствиям в экструдированных продуктах. Создатели Die должны соответствующим образом адаптировать свои проекты и процессы.

- Управление затратами: балансирование точного производства с экономической эффективностью имеет решающее значение для поддержания конкурентоспособности на мировом рынке.

Будущие тенденции в экструзии алюминия

Заглядывая в будущее, несколько тенденций, вероятно, будут формировать будущее алюминиевого экструзии, создавая:

- Увеличение автоматизации: технологии автоматизации будут продолжать развиваться, повышая эффективность производства, снижая при этом человеческую ошибку как в процессах создания, так и в процессах экструзии.

- Расширенное программное обеспечение для моделирования: По мере того, как инструменты моделирования становятся более сложными, они предоставят еще более глубокое представление о материальном поведении во время экструзии, что позволяет улучшить оптимизацию проектирования до начала физического производства.

-Инициативы по устойчивому развитию: Напротив более экологически чистых методов производства будет стимулировать инновации, направленные на снижение воздействия на окружающую среду на протяжении всего жизненного цикла алюминиевых продуктов-от материалов для поиска до утилизации в конце жизни.

Заключение

Создатели экструзии алюминия используют комбинацию передовых методов, строгие меры контроля качества и инновационные технологии для обеспечения точности в производстве. Сосредоточив внимание на выборе материала, точной обработке, тепловом управлении, равномерном потоке материала, превосходной поверхности, экологических соображениях и решении проблем, которые в лоб, эти специалисты вносят значительный вклад в производство высококачественных алюминиевых экструзий, соответствующих отраслевым стандартам. Поскольку технология продолжает продвигаться, и требования клиентов развиваются, производители алюминия экструзии будут играть важную роль в формировании будущего этого жизненно важного производственного процесса.

Часто задаваемые вопросы

1. Какие материалы обычно используются для умирают алюминиевой экструзию?

Алюминиевые экструзионные штампы обычно изготавливаются из высокопрочных стальных сплавов, таких как H13, из-за их превосходных тепловых свойств и долговечности.

2. Как анализ конечных элементов помогает в дизайне матрицы?

Анализ конечных элементов позволяет дизайнерам имитировать, как будет работать в условиях эксплуатации, помогая определить потенциальные слабости до начала производства.

3. Почему тепловое управление важно при алюминиевой экструзии?

Тепловое управление предотвращает такие проблемы, как тепловой удар, и обеспечивает равномерный поток металла через матрицу, что имеет решающее значение для достижения постоянного качества продукции.

4. Какую роль играют операторы в поддержании точности во время экструзии?

Операторы обучаются понимать эксплуатацию и параметры процесса оборудования, что помогает им устранять проблемы и поддерживать точность на протяжении всего производства.

5. Как инновации, такие как Additive Manufacturing Like Die Make?

Аддитивное производство позволяет создавать сложную геометрию для умираний, которые могут быть невозможны с традиционными методами обработки, потенциально повышая гибкость и производительность дизайна.