Inhoudsmenu

● Aluminium extrusie begrijpen

>> Belangrijke componenten van het extrusieproces

● De rol van het ontwerp bij de productie van precisie

>> 1. Materiële selectie

>> 2. Eindige elementanalyse (FEA)

>> 3. Technieken voor precisiebewerking

>> 4. Thermisch beheer

● Zorgen voor uniforme materiaalstroom

● Maatregelen voor kwaliteitscontrole

>> 1. Regelmatige inspecties

>> 2. Teste geëxtrudeerde profielen

>> 3. Operatortraining

● Innovaties in die productie

● Het belang van oppervlakte -afwerking

>> Technieken voor het bereiken van superieure oppervlakte -afwerking

● Milieuoverwegingen

● Uitdagingen waarmee die makers worden geconfronteerd

● Toekomstige trends in aluminium extrusie sterven

● Conclusie

● FAQ

>> 1. Welke materialen worden vaak gebruikt voor aluminium extrusie sterft?

>> 2. Hoe helpt eindige elementenanalyse bij het ontwerp van het Die?

>> 3. Waarom is thermisch beheer belangrijk bij aluminium extrusie?

>> 4. Welke rol spelen operators bij het handhaven van precisie tijdens extrusie?

>> 5. Hoe kunnen innovaties zoals additieve productie van invloed zijn op het maken?

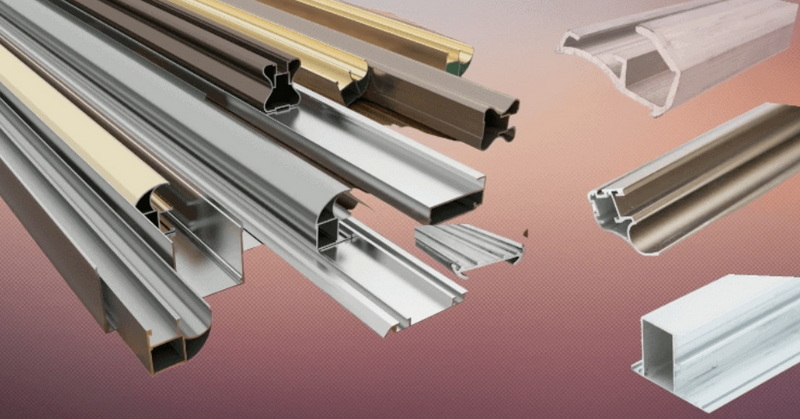

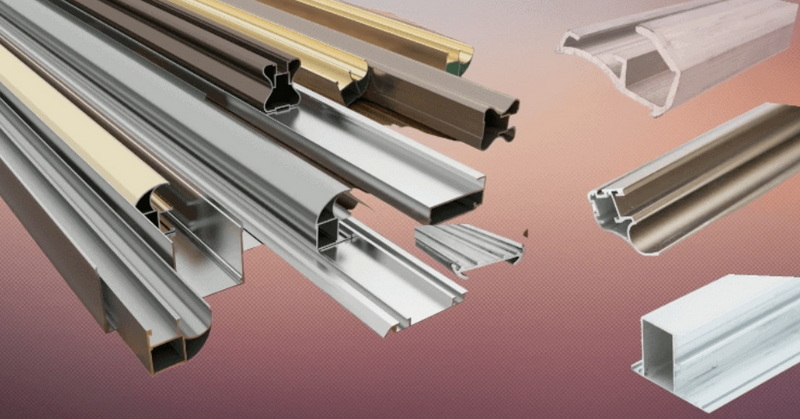

Aluminium extrusie is een cruciaal productieproces dat het maken van complexe vormen en profielen uit aluminiumlegeringen mogelijk maakt. De precisie van dit proces hangt grotendeels af van de kwaliteit van de gebruikte aluminium extrusie. Aluminium extrusie die makers maken gebruik van verschillende technieken en technologieën om ervoor te zorgen dat deze matrijzen met hoge nauwkeurigheid worden vervaardigd, wat direct de kwaliteit van de geëxtrudeerde producten beïnvloedt. In dit artikel zullen we duiken in de methoden en praktijken die aluminium extrusie -dobbelers gebruiken om precisie in de productie te garanderen.

Aluminium extrusie begrijpen

Aluminium extrusie omvat het dwingen van verwarmde aluminiumbilets door een dobbelsteen om specifieke vormen te creëren. Het proces kan op dezelfde manier worden gevisualiseerd als het persen van tandpasta uit een buis; Terwijl de druk wordt uitgeoefend, stroomt het aluminium door de dobbelsteen en neemt zijn vorm aan. Deze methode wordt veel gebruikt in verschillende industrieën vanwege de efficiëntie en veelzijdigheid.

Belangrijke componenten van het extrusieproces

- Billet Voorbereiding: het aluminium is voorverwarmd om zijn kneedbaarheid te verbeteren.

- Extrusie Die: een speciaal ontworpen hulpmiddel dat het aluminium vormt zoals het door wordt gedwongen.

- Extrusiedruk: een krachtige machine die een aanzienlijke druk uitoefent om het aluminium door de dobbelsteen te duwen.

- Koeling en afwerking: na het verlaten van de dobbelsteen wordt het aluminium afgekoeld en kan het extra behandelingen ondergaan voor sterkte en duurzaamheid.

De rol van het ontwerp bij de productie van precisie

Het ontwerp van de extrusie -dobbelsteen is van cruciaal belang voor het bereiken van precieze dimensies en oppervlakte -afwerkingen in het eindproduct. Hier zijn enkele essentiële aspecten van het ontwerp:

1. Materiële selectie

Het kiezen van het juiste materiaal voor matrijzen is fundamenteel. Materialen met hoge sterkte zoals H13-staal worden vaak gebruikt vanwege hun uitstekende thermische geleidbaarheid en slijtvastheid. Deze selectie zorgt ervoor dat de matrijzen bestand zijn tegen hoge drukken en temperaturen zonder vervorming.

2. Eindige elementanalyse (FEA)

Vóór de productie gebruiken die -makers vaak FEA -simulaties om te voorspellen hoe de dobbelsteen zal presteren onder operationele omstandigheden. Deze analyse helpt bij het identificeren van potentiële problemen zoals stresspunten of thermische variaties, waardoor aanpassingen mogelijk zijn voordat de productie begint.

3. Technieken voor precisiebewerking

Geavanceerde bewerkingsprocessen, waaronder CNC -bewerking en draad -EDM (elektrische ontladingsbewerking), worden gebruikt om strakke toleranties en gladde oppervlakken op sterft te bereiken. Deze technieken zorgen ervoor dat elk detail van de matrijs overeenkomt met specificaties, wat resulteert in extrusies van hoge kwaliteit.

4. Thermisch beheer

Effectief thermisch beheer tijdens extrusie is cruciaal. Dies moeten worden voorverwarmd om thermische schok te voorkomen en een uniforme metaalstroom te garanderen. Bovendien worden koelsystemen geïmplementeerd om tijdens het hele proces optimale temperaturen te behouden, wat helpt bij het vermijden van defecten veroorzaakt door oververhitting of ongelijke koeling.

Zorgen voor uniforme materiaalstroom

Uniforme materiaalstroming door de matrijs is van vitaal belang voor het produceren van consistente extrusies. Aluminium extrusie die makers implementeren verschillende strategieën om dit te bereiken:

- Die geometrie-optimalisatie: het ontwerp van de dwarsdoorsnede van de matrijs moet een soepele stroom van aluminium vergemakkelijken, het minimaliseren van turbulentie en dode zones.

- Lagerlengte -aanpassingen: de lengte van het lagergedeelte binnen de matrijs kan worden gewijzigd om te regelen hoe snel verschillende delen van aluminium de dobbelsteen verlaten, waardoor uniformiteit over variërende diktes wordt gewaarborgd.

- Stroomkanaalontwerp: het opnemen van stroomkanalen of feeders in de matrijs kan het materiaal gelijkmatiger helpen, waardoor defecten zoals kromtrekken of ongelijke oppervlakte -afwerkingen worden verminderd.

Maatregelen voor kwaliteitscontrole

Om hoge normen bij de productie van aluminium extrusie te handhaven, zijn rigoureuze maatregelen voor kwaliteitscontrole essentieel:

1. Regelmatige inspecties

Die -makers voeren routinematige inspecties uit van zowel nieuwe als bestaande matrijzen om slijtage of schade te identificeren. Deze proactieve aanpak helpt problemen tijdens de productie te voorkomen.

2. Teste geëxtrudeerde profielen

Na extrusie worden monsters getest op dimensionale nauwkeurigheid, oppervlakteafwerking en mechanische eigenschappen. Dit testen zorgt ervoor dat elke batch voldoet aan de vereiste specificaties voordat deze naar klanten wordt verzonden.

3. Operatortraining

Bekwame operators spelen een cruciale rol bij het handhaven van precisie tijdens extrusieprocessen. Trainingsprogramma's richten zich op het begrijpen van apparatuurbewerking, procesparameters en probleemoplossingstechnieken.

Innovaties in die productie

Recente ontwikkelingen in technologie hebben een aanzienlijk verbeterde precisie in het maken van aluminium extrusie die:

- Additieve productie: sommige bedrijven onderzoeken 3D -printtechnologieën voor het creëren van complexe matrijsgeometrieën die voorheen moeilijk of onmogelijk te bereiken waren met traditionele methoden. Deze innovatie zorgt voor snelle prototyping en aanpassing van matrijzen op maat op specifieke toepassingen.

- Smart Monitoring Systems: Implementing IoT (Internet of Things) Technologies stelt fabrikanten in staat om de prestaties in realtime te controleren, waardoor onmiddellijke aanpassingen mogelijk worden op basis van data-analyse. Deze systemen kunnen temperatuurschommelingen, drukveranderingen en andere kritieke parameters tijdens de productie volgen.

Het belang van oppervlakte -afwerking

De oppervlakte -afwerking van geëxtrudeerde producten is een ander kritisch aspect waarop aluminium extrusie -dobbelers makers zich concentreren. Een gladde oppervlakte -afwerking verbetert niet alleen de esthetische aantrekkingskracht, maar verbetert ook de prestatiekenmerken zoals corrosieweerstand en vermoeidheidssterkte.

Technieken voor het bereiken van superieure oppervlakte -afwerking

- Polijsten: sterft kan worden gepolijst voor gebruik om de ruwheid van het oppervlak te verminderen, wat zich vertaalt in soepelere extrusies.

- Coatings: het aanbrengen van gespecialiseerde coatings op matrijzen kan de oppervlakte -eigenschappen verder verbeteren, waardoor betere slijtvastheid biedt en wrijving tijdens extrusie verminderen.

- Post-extrusie behandelingen: na extrusie kunnen producten extra afwerkingsprocessen ondergaan, zoals anodiseren of schilderen om hun oppervlakte-eigenschappen verder te verbeteren.

Milieuoverwegingen

Omdat industrieën zich in toenemende mate richten op duurzaamheid, nemen aluminium extrusie -makers ook milieuvriendelijke praktijken aan:

- Recycling van schrootmateriaal: veel fabrikanten recyclen schrootaluminium die tijdens productieprocessen worden gegenereerd terug in nieuwe billets, waardoor afval en behoudsmiddelen worden verminderd.

- Energie -efficiëntie: innovaties in het ontwerp van machines zijn gericht op het verminderen van het energieverbruik tijdens extrusieprocessen met behoud van hoge outputniveaus.

Uitdagingen waarmee die makers worden geconfronteerd

Ondanks vooruitgang in technologie en methoden, staan aluminium extrusie -makers voor verschillende uitdagingen:

- Complexe geometrieën: naarmate de eisen van de klant evolueren naar meer complexe vormen met strengere toleranties, wordt het ontwerpen van matrijzen die deze profielen efficiënt kunnen produceren steeds moeilijker worden.

- Materiële variabiliteit: variaties in grondstofeigenschappen kunnen leiden tot inconsistenties in geëxtrudeerde producten. Die -makers moeten hun ontwerpen en processen dienovereenkomstig aanpassen.

- Kostenbeheer: in evenwicht brengende precisieproductie met kosteneffectiviteit is cruciaal voor het handhaven van het concurrentievermogen op een wereldwijde markt.

Toekomstige trends in aluminium extrusie sterven

Vooruitkijkend zullen verschillende trends waarschijnlijk de toekomst van aluminium extrusie dobbelstenen vormen:

- Verhoogde automatisering: automatiseringstechnologieën zullen blijven evolueren, waardoor de productie -efficiëntie wordt verbeterd, terwijl de menselijke fouten worden verminderd bij zowel het maken van dobbelstenen als extrusieprocessen.

- Geavanceerde simulatiesoftware: naarmate simulatietools geavanceerder worden, zullen ze nog diepere inzichten geven in materiaalgedrag tijdens extrusie, waardoor een betere ontwerpoptimalisatie mogelijk is voordat de fysieke productie begint.

-Duurzaamheidsinitiatieven: de drang naar groenere productiepraktijken zal innovaties stimuleren die gericht zijn op het verminderen van de milieu-impact gedurende de hele levenscyclus van aluminiumproducten-van sourcingmaterialen tot recycling aan het einde van het leven.

Conclusie

Aluminium extrusie -makers gebruiken een combinatie van geavanceerde technieken, rigoureuze kwaliteitscontrolemaatregelen en innovatieve technologieën om een precisie in de productie te waarborgen. Door zich te concentreren op materiaalselectie, precieze bewerking, thermisch beheer, uniforme materiaalstroom, superieure oppervlakte-afwerkingen, milieuoverwegingen en het frontale uitdagingen aanpakken, dragen deze professionals aanzienlijk bij aan het produceren van hoogwaardige aluminium extrusies die voldoen aan de industriële normen. Naarmate de technologie verder gaat en de eisen van de klant evolueren, zullen aluminium extrusie -dobbelers makers een essentiële rol spelen bij het vormgeven van de toekomst van dit vitale productieproces.

FAQ

1. Welke materialen worden vaak gebruikt voor aluminium extrusie sterft?

Aluminium extrusie sterft meestal gemaakt van stalen legeringen van hoge sterkte zoals H13 vanwege hun uitstekende thermische eigenschappen en duurzaamheid.

2. Hoe helpt eindige elementenanalyse bij het ontwerp van het Die?

Met eindige elementanalyse kunnen ontwerpers simuleren hoe een dobbelsteen zal presteren onder operationele omstandigheden, waardoor potentiële zwakke punten worden geïdentificeerd voordat de productie begint.

3. Waarom is thermisch beheer belangrijk bij aluminium extrusie?

Thermisch beheer voorkomt problemen zoals thermische schok en zorgt voor een uniforme metaalstroom door de matrijs, wat van cruciaal belang is voor het bereiken van een consistente productkwaliteit.

4. Welke rol spelen operators bij het handhaven van precisie tijdens extrusie?

Operators worden getraind om de werking en procesparameters van apparatuur te begrijpen, waardoor ze problemen oplossen en de precisie tijdens de productie behouden.

5. Hoe kunnen innovaties zoals additieve productie van invloed zijn op het maken?

Additieve productie maakt het maken van complexe geometrieën voor matrijzen mogelijk die mogelijk niet haalbaar zijn met traditionele bewerkingsmethoden, waardoor de ontwerpflexibiliteit en -prestaties mogelijk worden verbeterd.