Menu de conteúdo

● Entendendo a extrusão de alumínio

>> Principais componentes do processo de extrusão

● O papel do projeto de matriz na fabricação de precisão

>> 1. Seleção de material

>> 2. Análise de elementos finitos (FEA)

>> 3. Técnicas de usinagem de precisão

>> 4. Gerenciamento térmico

● Garantir o fluxo de material uniforme

● Medidas de controle de qualidade

>> 1. Inspeções regulares

>> 2. Testando perfis extrudados

>> 3. Treinamento do operador

● Inovações na fabricação de matrizes

● A importância do acabamento da superfície

>> Técnicas para alcançar o acabamento da superfície superior

● Considerações ambientais

● Desafios enfrentados pelos fabricantes

● Tendências futuras na extrusão de alumínio

● Conclusão

● Perguntas frequentes

>> 1. Quais materiais são comumente usados para matrizes de extrusão de alumínio?

>> 2. Como a análise de elementos finitos ajuda no design da matriz?

>> 3. Por que o gerenciamento térmico é importante na extrusão de alumínio?

>> 4. Qual o papel dos operadores na manutenção da precisão durante a extrusão?

>> 5. Como as inovações como a fabricação aditiva impactam a fabricação de matrizes?

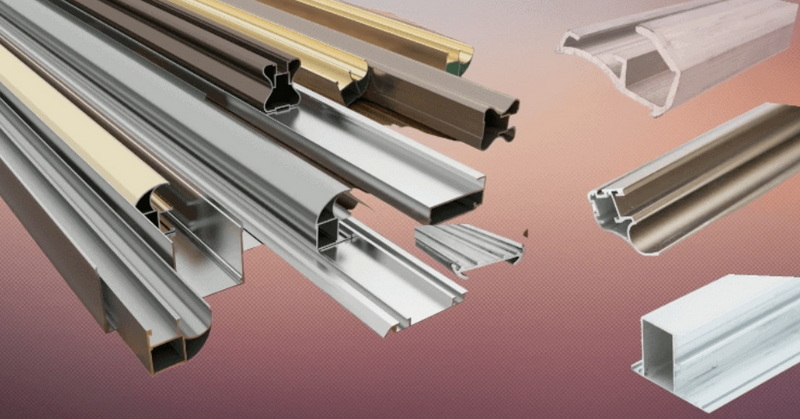

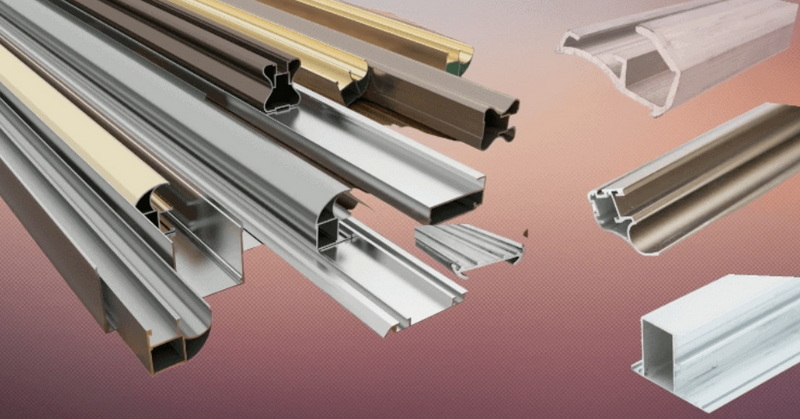

A extrusão de alumínio é um processo de fabricação crucial que permite a criação de formas e perfis complexos de ligas de alumínio. A precisão desse processo depende em grande parte da qualidade das matrizes de extrusão de alumínio utilizadas. Os fabricantes de matrizes de extrusão de alumínio empregam várias técnicas e tecnologias para garantir que essas matrizes sejam fabricadas com alta precisão, o que influencia diretamente a qualidade dos produtos extrudados. Neste artigo, nos aprofundaremos nos métodos e práticas que os fabricantes de matrizes de extrusão de alumínio usam para garantir precisão na fabricação.

Entendendo a extrusão de alumínio

A extrusão de alumínio envolve forçar bilás de alumínio aquecido através de um dado para criar formas específicas. O processo pode ser visualizado de maneira semelhante a espremer cretento dental de um tubo; À medida que a pressão é aplicada, o alumínio flui através da matriz, tomando sua forma. Este método é amplamente utilizado em várias indústrias devido à sua eficiência e versatilidade.

Principais componentes do processo de extrusão

- Preparação do tarugo: O alumínio é pré -aquecido para melhorar sua maleabilidade.

- Dado de extrusão: uma ferramenta especialmente projetada que molda o alumínio à medida que é forçada.

- Pressione de extrusão: uma máquina poderosa que aplica pressão significativa para empurrar o alumínio através da matriz.

- Resfriamento e acabamento: depois de sair do dado, o alumínio é resfriado e pode sofrer tratamentos adicionais para resistência e durabilidade.

O papel do projeto de matriz na fabricação de precisão

O design da matriz de extrusão é fundamental para alcançar dimensões precisas e acabamentos de superfície no produto final. Aqui estão alguns aspectos essenciais do design do dado:

1. Seleção de material

Escolher o material certo para matrizes é fundamental. Materiais de alta resistência como o aço H13 são comumente usados devido à sua excelente condutividade térmica e resistência ao desgaste. Essa seleção garante que as matrizes possam suportar altas pressões e temperaturas sem se deformar.

2. Análise de elementos finitos (FEA)

Antes da fabricação, os fabricantes de matrizes costumam usar simulações de FEA para prever como o dado será executado em condições operacionais. Essa análise ajuda a identificar possíveis problemas, como pontos de estresse ou variações térmicas, permitindo ajustes antes do início da produção.

3. Técnicas de usinagem de precisão

Os processos avançados de usinagem, incluindo usinagem CNC e EDM de arame (usinagem de descarga elétrica), são empregados para obter tolerâncias rígidas e superfícies suaves em matrizes. Essas técnicas garantem que todos os detalhes das matrizes correspondam às especificações, resultando em extrusões de alta qualidade.

4. Gerenciamento térmico

O gerenciamento térmico eficaz durante a extrusão é crucial. As matrizes devem ser pré -aquecidas para evitar choque térmico e garantir o fluxo de metal uniforme. Além disso, os sistemas de refrigeração são implementados para manter as temperaturas ideais ao longo do processo, o que ajuda a evitar defeitos causados pelo superaquecimento ou resfriamento desigual.

Garantir o fluxo de material uniforme

O fluxo de material uniforme através da matriz é vital para produzir extrusões consistentes. Os fabricantes de matrizes de extrusão de alumínio implementam várias estratégias para conseguir isso:

- Otimização da geometria da matriz: o design da seção transversal do dado deve facilitar o fluxo suave de alumínio, minimizando as zonas de turbulência e morto.

- Ajustes do comprimento do rolamento: O comprimento da seção do rolamento dentro da matriz pode ser modificado para controlar a rapidez com que as seções diferentes do alumínio saem da matriz, garantindo a uniformidade em espessuras variadas.

- Projeto de canal de fluxo: a incorporação de canais de fluxo ou alimentadores dentro da matriz pode ajudar a direcionar o material de maneira mais uniforme, reduzindo defeitos como deformação ou acabamentos de superfície desiguais.

Medidas de controle de qualidade

Para manter altos padrões na fabricação de extrusão de alumínio, medidas rigorosas de controle de qualidade são essenciais:

1. Inspeções regulares

Os fabricantes de matrizes realizam inspeções de rotina de matrizes novas e existentes para identificar o desgaste ou danos. Essa abordagem proativa ajuda a prevenir problemas durante a produção.

2. Testando perfis extrudados

Após a extrusão, as amostras são testadas quanto à precisão dimensional, acabamento da superfície e propriedades mecânicas. Este teste garante que cada lote atenda às especificações necessárias antes de ser enviado aos clientes.

3. Treinamento do operador

Os operadores qualificados desempenham um papel crucial na manutenção da precisão durante os processos de extrusão. Os programas de treinamento se concentram na compreensão da operação do equipamento, parâmetros de processo e técnicas de solução de problemas.

Inovações na fabricação de matrizes

Os recentes avanços na tecnologia melhoraram significativamente a precisão na fabricação de matrizes de extrusão de alumínio:

- Fabricação aditiva: Algumas empresas estão explorando tecnologias de impressão 3D para criar geometrias complexas de matriz que antes eram difíceis ou impossíveis de alcançar com os métodos tradicionais. Essa inovação permite prototipagem rápida e personalização de matrizes adaptadas a aplicações específicas.

- Sistemas de monitoramento inteligente: a implementação de tecnologias de IoT (Internet das Coisas) permite que os fabricantes monitorem o desempenho do dado em tempo real, permitindo ajustes imediatos com base na análise de dados. Esses sistemas podem rastrear flutuações de temperatura, alterações de pressão e outros parâmetros críticos durante a produção.

A importância do acabamento da superfície

O acabamento superficial dos produtos extrudados é outro aspecto crítico no qual os fabricantes de matrizes de extrusão de alumínio se concentram. Um acabamento superficial liso não apenas aumenta o apelo estético, mas também melhora as características de desempenho, como resistência à corrosão e força de fadiga.

Técnicas para alcançar o acabamento da superfície superior

- Polimento: as matrizes podem ser polidas antes do uso para reduzir a rugosidade da superfície, o que se traduz em extrusões mais suaves.

- Revestimentos: A aplicação de revestimentos especializados em matrizes pode melhorar ainda mais as propriedades da superfície, proporcionando melhor resistência ao desgaste e reduzindo o atrito durante a extrusão.

- Tratamentos pós-extrusão: Após a extrusão, os produtos podem sofrer processos adicionais de acabamento, como anodizar ou pintar para melhorar ainda mais suas características da superfície.

Considerações ambientais

À medida que as indústrias se concentram cada vez mais na sustentabilidade, os fabricantes de matrizes de extrusão de alumínio também estão adotando práticas ecológicas:

- Material de reciclagem de sucata: muitos fabricantes reciclavam sucata de alumínio gerados durante os processos de produção de volta a novos tarugos, reduzindo o desperdício e conservando recursos.

- Eficiência energética: as inovações no design de máquinas visam reduzir o consumo de energia durante os processos de extrusão, mantendo os altos níveis de produção.

Desafios enfrentados pelos fabricantes

Apesar dos avanços em tecnologia e metodologias, os fabricantes de matrizes de extrusão de alumínio enfrentam vários desafios:

- Geometrias complexas: à medida que as demandas do cliente evoluem para formas mais complexas com tolerâncias mais apertadas, o design de matrizes que podem produzir esses perfis com eficiência se torna cada vez mais difícil.

- Variabilidade do material: as variações nas propriedades da matéria -prima podem levar a inconsistências em produtos extrudados. Os fabricantes de matrizes devem adaptar seus projetos e processos de acordo.

- Gerenciamento de custos: equilibrar a fabricação de precisão com custo-efetividade é crucial para manter a competitividade em um mercado global.

Tendências futuras na extrusão de alumínio

Olhando para o futuro, é provável que várias tendências moldem o futuro da criação de matrizes de extrusão de alumínio:

- Maior automação: as tecnologias de automação continuarão evoluindo, aumentando a eficiência da produção e reduzindo o erro humano nos processos de criação e extrusão.

- Software de simulação avançada: À medida que as ferramentas de simulação se tornam mais sofisticadas, elas fornecerão informações ainda mais profundas sobre o comportamento do material durante a extrusão, permitindo uma melhor otimização do design antes do início da produção física.

-Iniciativas de sustentabilidade: O esforço para práticas de fabricação mais ecológicas impulsionará as inovações destinadas a reduzir o impacto ambiental durante todo o ciclo de vida de produtos de alumínio-de materiais de fornecimento à reciclagem no final da vida.

Conclusão

Os fabricantes de matrizes de extrusão de alumínio utilizam uma combinação de técnicas avançadas, medidas rigorosas de controle de qualidade e tecnologias inovadoras para garantir a precisão na fabricação. Ao focar na seleção de materiais, usinagem precisa, gerenciamento térmico, fluxo de material uniforme, acabamentos superficiais superiores, considerações ambientais e abordando os desafios de frente, esses profissionais contribuem significativamente para produzir extrusões de alumínio de alta qualidade que atendem aos padrões do setor. À medida que a tecnologia continua avançando e as demandas dos clientes evoluem, os fabricantes de matrizes de extrusão de alumínio desempenharão um papel essencial na formação do futuro desse processo vital de fabricação.

Perguntas frequentes

1. Quais materiais são comumente usados para matrizes de extrusão de alumínio?

As matrizes de extrusão de alumínio são normalmente feitas de ligas de aço de alta resistência, como o H13, devido às suas excelentes propriedades térmicas e durabilidade.

2. Como a análise de elementos finitos ajuda no design da matriz?

A análise de elementos finitos permite que os designers simulem como um dado será executado em condições operacionais, ajudando a identificar possíveis fraquezas antes do início da fabricação.

3. Por que o gerenciamento térmico é importante na extrusão de alumínio?

O gerenciamento térmico impede problemas como choque térmico e garante o fluxo de metal uniforme através da matriz, o que é fundamental para alcançar a qualidade consistente do produto.

4. Qual o papel dos operadores na manutenção da precisão durante a extrusão?

Os operadores são treinados para entender os parâmetros de operação e processo do equipamento, o que os ajuda a solucionar problemas e manter a precisão durante toda a produção.

5. Como as inovações como a fabricação aditiva impactam a fabricação de matrizes?

A fabricação aditiva permite a criação de geometrias complexas para matrizes que podem não ser viáveis com os métodos tradicionais de usinagem, aumentando potencialmente a flexibilidade e o desempenho do design.