Ponuka obsahu

● Pochopenie vytláčania hliníka

>> Kľúčové komponenty procesu extrúzie

● Úloha dizajnu matrice v presnej výrobe

>> 1. Výber materiálu

>> 2. Analýza konečných prvkov (FEA)

>> 3. Presné techniky obrábania

>> 4. Termálne riadenie

● Zabezpečenie jednotného toku materiálu

● Opatrenia na kontrolu kvality

>> 1. Pravidelné inšpekcie

>> 2. Testovanie extrudovaných profilov

>> 3. Školenie operátora

● Inovácie vo výrobe

● Dôležitosť povrchovej úpravy

>> Techniky na dosiahnutie vynikajúceho povrchového povrchu

● Environmentálne úvahy

● Výzvy, ktorým čelia tvorcovia diera

● Budúce trendy v hliníkovom vytlači

● Záver

● Často

>> 1. Aké materiály sa bežne používajú na hliníkové vytlačenie?

>> 2. Ako pomáha analýza konečných prvkov pri dizajne?

>> 3. Prečo je tepelné riadenie dôležité pri extrúzii hliníka?

>> 4. Akú úlohu zohrávajú operátori pri udržiavaní presnosti počas extrúzie?

>> 5. Ako inovácie, ako je výroba prídavnej výroby, na výrobu prípravy?

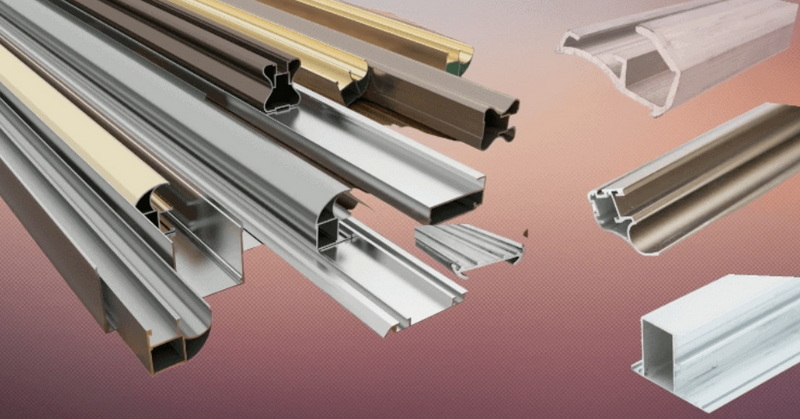

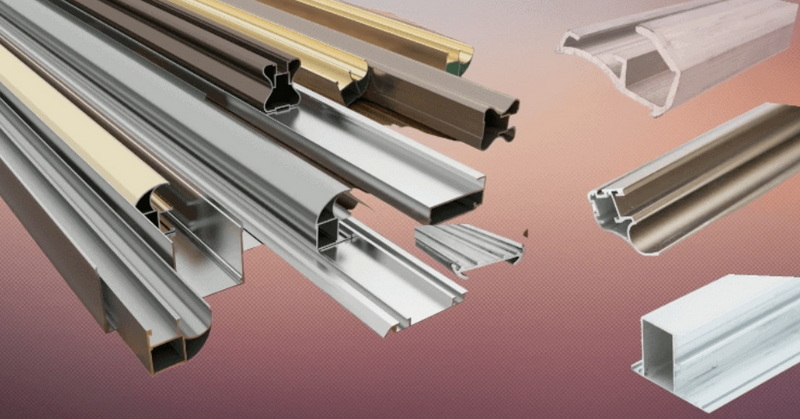

Hliníková extrúzia je rozhodujúci výrobný proces, ktorý umožňuje vytváranie komplexných tvarov a profilov z hliníkových zliatin. Presnosť tohto procesu do značnej miery závisí od kvality použitého hliníkového vytláčania. Výrobcovia hliníkových vytláčaní využívajú rôzne techniky a technológie, aby sa zabezpečilo, že sa tieto zomretia vyrábajú s vysokou presnosťou, čo priamo ovplyvňuje kvalitu extrudovaných výrobkov. V tomto článku sa ponoríme do metód a postupov, ktoré tvorcovia vytláčania hliníka používajú na zaručenie presnosti vo výrobe.

Pochopenie vytláčania hliníka

Hliníkové vytláčanie zahŕňa nútenie ohrievaných hliníkových biliet cez matie, aby sa vytvorili špecifické tvary. Tento proces sa dá vizualizovať podobne ako stláčanie zubnej pasty z trubice; Keď sa vyvíja tlak, hliník preteká matricou a má svoj tvar. Táto metóda sa široko používa v rôznych odvetviach kvôli svojej účinnosti a všestrannosti.

Kľúčové komponenty procesu extrúzie

- Príprava sochorov: Hliník sa predhrieva, aby sa zvýšila jeho kláštornosť.

- Extrúzia Die: Špeciálne navrhnutý nástroj, ktorý formuje hliník, keď je nútený.

- Extrúzia Press: Výkonný stroj, ktorý využíva významný tlak na presadenie hliníka cez matku.

- Chladenie a dokončenie: Po výstupe z matrice sa hliník ochladí a môže podstúpiť ďalšie ošetrenie pevnosti a trvanlivosti.

Úloha dizajnu matrice v presnej výrobe

Návrh vytláčajúceho diera je rozhodujúci na dosiahnutie presných rozmerov a povrchových povrchových úprav v konečnom produkte. Tu je niekoľko základných aspektov dizajnu Die:

1. Výber materiálu

Výber správneho materiálu pre Dies je zásadný. Materiály s vysokou pevnosťou, ako je oceľ H13, sa bežne používajú kvôli svojej vynikajúcej tepelnej vodivosti a odolnosti proti opotrebeniu. Tento výber zaisťuje, že zomretia môžu odolať vysokým tlakom a teplotám bez deformovania.

2. Analýza konečných prvkov (FEA)

Pred výrobou výrobcovia makráti často používajú simulácie FEA na predpovedanie toho, ako bude matrica fungovať v prevádzkových podmienkach. Táto analýza pomáha identifikovať potenciálne problémy, ako sú stresové body alebo tepelné variácie, čo umožňuje úpravy pred začiatkom výroby.

3. Presné techniky obrábania

Na dosiahnutie tesných tolerancií a hladkých povrchov na Dies sa používajú pokročilé procesy obrábania vrátane obrábania CNC a drôtu EDM (obrábanie elektrického výboja). Tieto techniky zabezpečujú, aby sa všetky detaily Dieho zhodovali so špecifikáciami, čo vedie k vysokokvalitným výtlačkom.

4. Termálne riadenie

Efektívne tepelné riadenie počas extrúzie je rozhodujúce. Zomrieva sa musí predhrievať, aby sa zabránilo tepelnému nárazu a zabezpečenie rovnomerného toku kovov. Okrem toho sa implementujú chladiace systémy, aby sa udržali optimálne teploty počas celého procesu, čo pomáha vyhnúť sa defektom spôsobeným prehrievaním alebo nerovnomerným chladením.

Zabezpečenie jednotného toku materiálu

Rovnomerný tok materiálu cez matricu je nevyhnutný na výrobu konzistentných výtlačkov. Hliníkové vytlačenie výrobcov Die Implementujú niekoľko stratégií na dosiahnutie tohto cieľa:

- Optimalizácia geometrie Die: Dizajn prierezu Die musí uľahčiť hladký tok hliníka, čo minimalizuje turbulencie a mŕtve zóny.

- Úpravy dĺžky ložiska: Dĺžka ložiskovej časti v rámci matrice je možné upraviť tak, aby kontrolovala, ako rýchlo rôzne časti hliníka opúšťajú matricu, čím sa zabezpečí rovnomernosť v rôznych hrúbkách.

- Návrh prietokového kanála: Začlenenie prietokových kanálov alebo podávačov do matrice môže pomôcť rovnomernejšie nasmerovať materiál, čím sa znížia chyby, ako sú deformácie alebo nerovnomerné povrchové úpravy.

Opatrenia na kontrolu kvality

Na udržanie vysokých štandardov pri výrobe vytláčania hliníka sú nevyhnutné prísne opatrenia na kontrolu kvality:

1. Pravidelné inšpekcie

Tvorcovia makráti vykonávajú rutinné inšpekcie nových aj existujúcich matríc, aby identifikovali opotrebenie alebo poškodenie. Tento proaktívny prístup pomáha predchádzať problémom počas výroby.

2. Testovanie extrudovaných profilov

Po extrúzii sa vzorky testujú na rozmerovú presnosť, povrchovú úpravu a mechanické vlastnosti. Toto testovanie zaisťuje, že každá dávka spĺňa požadované špecifikácie skôr, ako bude odoslaná zákazníkom.

3. Školenie operátora

Kvalifikovaní operátori zohrávajú rozhodujúcu úlohu pri udržiavaní presnosti počas procesov extrúzie. Školiace programy sa zameriavajú na porozumenie prevádzke zariadenia, procesných parametrov a techník riešenia problémov.

Inovácie vo výrobe

Nedávny pokrok v technológii výrazne zlepšil presnosť pri výrobe diel hliníkového vytláčania:

- Výroba aditív: Niektoré spoločnosti skúmajú technológie 3D tlače na vytváranie zložitých geometrií die, ktoré bolo predtým ťažké alebo nemožné dosiahnuť tradičnými metódami. Táto inovácia umožňuje rýchle prototypovanie a prispôsobenie DU prispôsobených konkrétnym aplikáciám.

- Smart Monitoring Systems: Implementácia technológií IoT (internet vecí) umožňuje výrobcom monitorovať výkonnosť v reálnom čase, čo umožňuje okamžité úpravy na základe analýzy údajov. Tieto systémy môžu počas výroby sledovať kolísanie teploty, zmeny tlaku a ďalšie kritické parametre.

Dôležitosť povrchovej úpravy

Povrchová úprava extrudovaných výrobkov je ďalším kritickým aspektom, na ktorý sa zameriavajú tvorcovia makerov hliníka. Hladký povrch povrchu nielen zvyšuje estetickú príťažlivosť, ale tiež zlepšuje výkonnostné charakteristiky, ako je odolnosť proti korózii a pevnosť únavy.

Techniky na dosiahnutie vynikajúceho povrchového povrchu

- Leštenie: Zomrieva sa pred použitím môže vylešteť na zníženie drsnosti povrchu, čo sa premieta do plynulejších výtlačkov.

- povlaky: Aplikácia špecializovaných povlakov na matrice môže ďalej zvýšiť povrchové vlastnosti, poskytnúť lepšiu odolnosť proti opotrebeniu a znížiť trenie počas extrúzie.

- Post-extrúzne ošetrenie: Po extrúzii môžu produkty podstúpiť ďalšie procesy dokončovania, ako je eloxovanie alebo maľovanie, aby sa ďalej zlepšili svoje povrchové charakteristiky.

Environmentálne úvahy

Keďže priemyselné odvetvia sa čoraz viac zameriavajú na udržateľnosť, tvorcovia vytláčania hliníka tiež prijímajú postupy šetrné k životnému prostrediu:

- Recyklácia šrotového materiálu: Mnoho výrobcov recykluje šrot hliníka generovaného počas výrobných procesov späť do nových žapov, znižuje odpad a zachovanie zdrojov.

- Energetická účinnosť: Cieľom inovácií v návrhu strojov je znížiť spotrebu energie počas extrúznych procesov pri zachovaní vysokých úrovní výkonu.

Výzvy, ktorým čelia tvorcovia diera

Napriek pokroku v technológiách a metodikách čelia tvorcom hliníkových vytláčaní viacerých výziev:

- Komplexné geometrie: Keďže zákazníci sa vyvíjajú smerom k zložitejším tvarom s prísnejšími toleranciami, navrhovanie matríc, ktoré môžu tieto profily efektívne produkovať, sa stáva čoraz ťažším.

- Variabilita materiálu: Variácie vlastností surovín môžu viesť k nezrovnalostiam v extrudovaných výrobkoch. Tvorcovia musia podľa toho prispôsobiť svoje návrhy a procesy.

- Riadenie nákladov: Vyváženie presnej výroby s nákladovou efektívnosťou je rozhodujúce pre udržanie konkurencieschopnosti na globálnom trhu.

Budúce trendy v hliníkovom vytlači

Pri pohľade do budúcnosti je pravdepodobné, že niekoľko trendov formuje budúcnosť hliníkového vytláčania výroby:

- Zvýšená automatizácia: Automatizačné technológie sa budú naďalej vyvíjať, čím sa zvýši efektívnosť výroby a zároveň zníži ľudskú chybu v procesoch výroby a vytláčania.

- Advanced Simulation Software: Keď sa simulačné nástroje stanú sofistikovanejšími, poskytnú ešte hlbší pohľad na materiálne správanie počas extrúzie, čo umožní lepšiu optimalizáciu dizajnu pred začiatkom fyzickej výroby.

-Iniciatívy o udržateľnosti: Tlak na ekologickejšie výrobné postupy prinesie inovácie zamerané na zníženie vplyvu na životné prostredie počas celého životného cyklu hliníkových výrobkov-od materiálov na získavanie zdrojov po recykláciu na konci života.

Záver

Hliníkové vytláčanie výrobcov matiek využívajú kombináciu pokročilých techník, prísnych opatrení na kontrolu kvality a inovatívnych technológií na zabezpečenie presnosti vo výrobe. Zameraním sa na výber materiálu, presné obrábanie, tepelné riadenie, jednotný tok materiálu, vynikajúce povrchové úpravy, environmentálne úvahy a riešenie problémov priamo, títo odborníci významne prispievajú k výrobe vysokokvalitných hliníkových extrúzií, ktoré spĺňajú priemyselné štandardy. Keďže technológia pokračuje v rozvíjaní a požiadavky zákazníkov sa vyvíjajú, tvorcovia vytláčania hliníka budú hrať zásadnú úlohu pri formovaní budúcnosti tohto životne dôležitého výrobného procesu.

Často

1. Aké materiály sa bežne používajú na hliníkové vytlačenie?

Hliníkové extrúzne matrice sa zvyčajne vyrábajú z oceľových zliatin s vysokou pevnosťou, ako je H13, kvôli ich vynikajúcim tepelným vlastnostiam a trvanlivosti.

2. Ako pomáha analýza konečných prvkov pri dizajne?

Analýza konečných prvkov umožňuje dizajnérom simulovať, ako bude matrica fungovať v prevádzkových podmienkach, čo pomáha identifikovať potenciálne slabiny pred začiatkom výroby.

3. Prečo je tepelné riadenie dôležité pri extrúzii hliníka?

Tepelné riadenie zabraňuje problémom, ako je tepelný šok a zaisťuje rovnomerný tok kovov cez matie, čo je rozhodujúce pre dosiahnutie konzistentnej kvality produktu.

4. Akú úlohu zohrávajú operátori pri udržiavaní presnosti počas extrúzie?

Prevádzkovatelia sú vyškolení na pochopenie prevádzky zariadenia a parametrov procesu, čo im pomáha riešiť problémy a udržiavať presnosť počas výroby.

5. Ako inovácie, ako je výroba prídavnej výroby, na výrobu prípravy?

Výroba aditív umožňuje vytváranie zložitých geometrií pre Dies, ktoré nemusia byť uskutočniteľné pri tradičných metódach obrábania, čo potenciálne vylepšuje flexibilitu a výkon dizajnu.