伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

ビュー: 222 著者:Rebecca Publish Time:2025-04-09 Origin: サイト

コンテンツメニュー

>> 押出装置の役割

>> 波形の構造的利点

>> 主要な機器機能

>> リアルタイム監視システム

>> 耐久性への影響

● 4。排出後治療

>> 一般的な治療

>> テストプロトコル

● 結論

● よくある質問

>> Q2:押出機器の寿命を延ばすメンテナンス慣行は何ですか?

>> Q3:波形パイプ押出機器は、地震に耐えるパイプを生成できますか?

>> Q4:エネルギーコストは、現代の押出ラインと従来の方法の間でどのように比較されますか?

>> Q5:波形パイプの耐久性の主張を検証する認定は何ですか?

波形パイプ押出機器は、耐久性のある信頼性の高い配管システムの製造において極めて重要な役割を果たします。これらのシステムは、建設、農業、排水、産業用途など、さまざまな業界で広く使用されています。段ボールパイプの耐久性は、最先端の押出機械によって可能になった高度な製造技術、材料の最適化、および精密エンジニアリングの結果です。この記事では、波形パイプを介してメカニズムを調査します 押出機器は 、製品の耐久性を高め、材料科学、生産プロセス、品質保証プロトコルなどを掘り下げます。

波形パイプの耐久性に影響を与える主な要因の1つは、高性能材料の選択です。最新の押出装置により、高密度ポリエチレン(HDPE)やポリプロピレン(PP)などの高度なポリマーを処理できます。

- 耐薬品性:これらの材料は、酸、アルカリ、および産業排水からの分解に抵抗し、過酷な環境に最適です。

-UV安定化:押出中に組み込まれている添加剤は、紫外線からパイプを保護し、屋外用途の寿命を確保します。

- 曲げ強度:HDPEとPPは、曲げ応力の下で構造の完全性を維持し、亀裂や変形のリスクを軽減します。

最先端の押出機は、材料特性を強化します。

- ツインスクルー押出機:これらは、正確な温度制御(±1°C)を有効にし、均一なポリマー融解を確保します。

- 真空支援給餌システム:これらのシステムは、材料の取り扱い中の汚染を防ぎ、ポリマーの純度を維持します。

最適化された材料と正確な処理の組み合わせにより、最終製品が厳しい耐久性要件を満たすことが保証されます。

波形パイプのユニークな構造は、耐久性に大きく貢献しています。波形プロセスには、材料の使用を最小限に抑えながら、機械的強度を提供するリブ付きプロファイルを形成することが含まれます。

| 機能の | 耐久性の利点 |

|---|---|

| リブのジオメトリ | 滑らかなパイプと比較して、40%高いクラッシュ抵抗を提供します。 |

| 二重壁のデザイン | 油圧機能を構造的サポートと分離します。 |

| 壁の厚さ制御 | ±0.1mmの耐性で一貫したパフォーマンスを保証します。 |

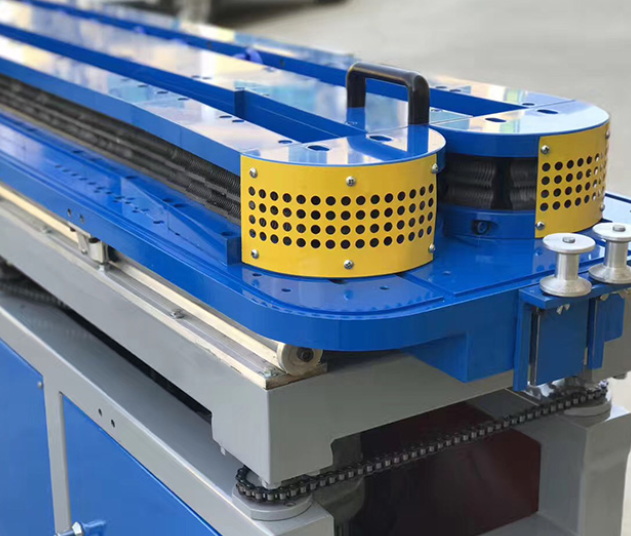

- 回転型ブロック:これらは、航空グレードのアルミニウム合金などの耐久性のある材料を使用して、高い精度でパイプの波形を形成します。

- 共排除ダイ:これらにより、複数の層を同時に押し出し、二重壁のデザインを可能にします。

- レーザー測定システム:これらのシステムは、壁の厚さの一貫性を確保し、リアルタイムで偏差を検出します。

これらの革新を通じて、波形パイプ押出機器は、重い負荷や環境ストレスに耐えることができる強化された機械的特性を備えたパイプを生成します。

最新の押出ラインは、生産全体で一貫した品質と耐久性を確保する高度なプロセスコントロールを統合します。

1。材料の一貫性の検出:センサーは、パイプの弱点を防ぐために、メルトフローインデックス(MFI)偏差を監視します。

2。自動速度調整:ハーオフユニットは、均一性を維持するために動的に速度(0.5〜6 m/min)を動的に調整します。

3。閉ループ冷却システム:冷却中の熱応力を防ぐために、水温は±2°C以内に制御されます。

これらのコントロールは次のようになります。

- 埋葬アプリケーションで50年以上のサービスライフを備えたパイプ。

- 手動で生成されたパイプと比較して、疲労抵抗が300%改善されました。

- 周期的な負荷条件下での亀裂に対する耐性の強化。

生産の重要な側面を自動化することにより、押出機器は人為的エラーを最小限に抑え、すべてのパイプが高い耐久性基準を満たすことを保証します。

排出後の治療は、特定のパフォーマンス要件に対処することにより、波形パイプの耐久性をさらに高めます。

- インラインソケットの形成:このプロセスは、油圧効率を改善し、浸潤または剥離を防ぐ漏れ防止ジョイントを作成します。

- 表面テクスチャリング:テクスチャー付き表面は、耐摩耗性を高め、パイプを懸濁した粒子を含む高流量アプリケーションに適したものにします。

- 抗抵抗性コーティング:これにより、静電気が破片を引き付けることができる産業環境での粒子の接着が減少します。

これらの処理は、最新の押出線にシームレスに統合されており、追加の処理手順を必要とせずにパイプがすぐに使用できるようにします。

耐久性とは、製造プロセスだけでなく、実際の条件下で製品のパフォーマンスを検証する厳格な品質保証プロトコルに関するものです。

1。静水圧テスト:パイプは、極端な条件に耐えることができるように、24時間の定格圧力の1.5倍にさらされます。

2。衝撃テスト:パイプは、5KJ/M⊃2の最小耐衝撃性閾値を満たす必要があります。

3。円形の検証:卵母性は、耐性の2%以内のままであることを確認するために測定されます。

最新の押出機器には、自動テストシステムが組み込まれています。

- レーザースキャナーを使用して製品寸法を継続的に監視します。

- 非破壊検査(NDT)を実行して、内部欠陥を検出します。

-ISO 21138-3やASTM F2648などの標準のトレーサビリティとコンプライアンスに関する詳細なレポートを生成します。

これらの措置を通じて、メーカーは、すべてのパイプが業界の耐久性ベンチマークを満たすかそれを超えることを保証できます。

耐久性は、長期にわたる製品が時間の経過とともに廃棄物と資源の消費を減らすため、持続可能性に密接に関連しています。波形パイプ押出機器は、以下を通じて持続可能性に貢献します。

- 材料効率:波形設計は、強度を損なうことなく材料の使用を最小限に抑えます。

- リサイクル可能な材料:HDPEとPPは、サービス寿命の終わりに完全にリサイクル可能です。

- エネルギー効率の高い生産:高度なシステムは、古い技術と比較してエネルギー消費を最大40%削減します。

耐久性のある環境に優しい製品を生産することにより、最新の押出ラインは、優れたパフォーマンスを提供しながら、グローバルな持続可能性の目標と一致します。

波形パイプ押出機器は、高度な材料科学、精密工学、自動化プロセス制御、排気後治療、厳密な品質保証プロトコルの組み合わせにより、製品の耐久性を高めます。これらの革新により、過酷な環境条件、機械的ストレス、長期摩耗に耐えることができるパイプの生産が可能になります。排水システムや産業用パイプラインなどの要求の厳しいアプリケーションで50年を超えるサービス寿命により、最新の押出機器を使用して製造された段ボールパイプは、耐久性と信頼性のベンチマークを表しています。

A1:HDPEは、特に産業用途で一般的に遭遇する炭化水素や酸性環境に対して、10倍高い化学耐性でPVCを上回ります。

A2:定期的なメンテナンスには、毎月のネジ検査、可動部品の潤滑、および摩耗関連の欠陥を防ぐための約10,000生産サイクル後の金型ブロックの年間交換が含まれます。

A3:はい、これらのマシンは、最大35°の曲がり能力と、地震の回復力を高めるエネルギー吸収リブパターンを備えた柔軟なジョイント設計を生成できます。

A4:最新の押出ラインは、ハーオフユニットやエネルギー効率の高い暖房システムでの再生ブレーキングなどのイノベーションを通じて、エネルギー消費量を最大40%削減します。

A5:ISO 21138-3(埋もれた柔軟な排水システム用)、ASTM F2648(熱可塑性排水管の場合)、EN13476-3(構造化された壁配管システム用)などの認定