Меню вмісту

● 1. Вибір матеріалу та оптимізація полімерів

>> Переваги HDPE та PP полімерів

>> Роль екструзійного обладнання

● 2. Точна інженерія гофрованих профілів

>> Структурні переваги гофритації

>> Особливості ключового обладнання

● 3. Покращений контроль виробничих процесів

>> Системи моніторингу в режимі реального часу

>> Вплив на довговічність

● 4. Після закінчення екстраю

>> Поширені методи лікування

● 5. Механізми забезпечення якості

>> Протоколи тестування

>> Інтегровані системи контролю якості

● 6. Екологічна стійкість та довговічність

● Висновок

● Поширення

>> Q1: Як HDPE порівнюється з ПВХ у резистентності до корозії?

>> Q2: Які практики технічного обслуговування продовжують термін експлуатації екструзійного обладнання?

>> Q3: Чи може обладнання для екструзії гофрованої труби створити стійкі до землетрусу труби?

>> Q4: Як порівнювати енерговитрати між сучасними лініями екструзії та традиційними методами?

>> Q5: Які сертифікати підтверджують претензії на довговічність гофрованих труб?

Обладнання для екструзії гофрованих труб відіграє ключову роль у виробництві міцних та надійних систем трубопроводів. Ці системи широко використовуються в різних галузях, включаючи будівництво, сільське господарство, водовідведення та промислові застосування. Довговічність гофрованих труб є результатом вдосконалених методів виготовлення, оптимізації матеріалів та точної інженерії, що забезпечується передовою екструзійною машиною. Ця стаття досліджує механізми, за допомогою яких гофрована труба Екструзійне обладнання підвищує довговічність продукту, заглиблюючись у матеріалознавство, виробничі процеси, протоколи забезпечення якості тощо.

1. Вибір матеріалу та оптимізація полімерів

Одним з головних факторів, що впливають на довговічність гофрованих труб, є вибір високоефективних матеріалів. Сучасне екструзійне обладнання дозволяє переробляти передові полімери, такі як поліетилен високої щільності (HDPE) та поліпропілен (ПП), які пропонують виняткові характеристики міцності.

Переваги HDPE та PP полімерів

- Хімічна стійкість: ці матеріали протистоять деградації від кислот, лугів та промислових стоків, що робить їх ідеальними для суворих середовищ.

- Стабілізація УФ: добавки, включені під час екструзійної захисної труби від ультрафіолетового випромінювання, забезпечуючи довговічність у зовнішніх додатках.

- Міцність згинання: HDPE та PP підтримують структурну цілісність при напрузі згинання, зменшуючи ризик розтріскування або деформації.

Роль екструзійного обладнання

Найсучасніші екструзійні машини підвищують властивості матеріалу через:

- Двозавні екструди: вони дозволяють точно контролювати температуру (± 1 ° C), забезпечуючи рівномірне плавлення полімеру.

- Системи годування вакууму: ці системи запобігають забрудненню під час поводження з матеріалами, збереження чистоти полімеру.

Поєднання оптимізованих матеріалів та точної обробки гарантує, що кінцевий продукт відповідає суворим вимогам міцності.

2. Точна інженерія гофрованих профілів

Унікальна структура гофрованих труб значно сприяє їх міцності. Процес гофритації передбачає утворення реберних профілів, які забезпечують механічну міцність, мінімізуючи використання матеріалу.

Структурні переваги гофритації

| Вигода |

на довговічність |

| Ребриста геометрія |

Забезпечує 40% більш високу стійкість до розчавлення порівняно з гладкими трубами. |

| Дизайн подвійної стіни |

Відокремлює гідравлічні функції від структурної підтримки. |

| Контроль товщини стіни |

Забезпечує послідовну продуктивність з толерантністю до ± 0,1 мм. |

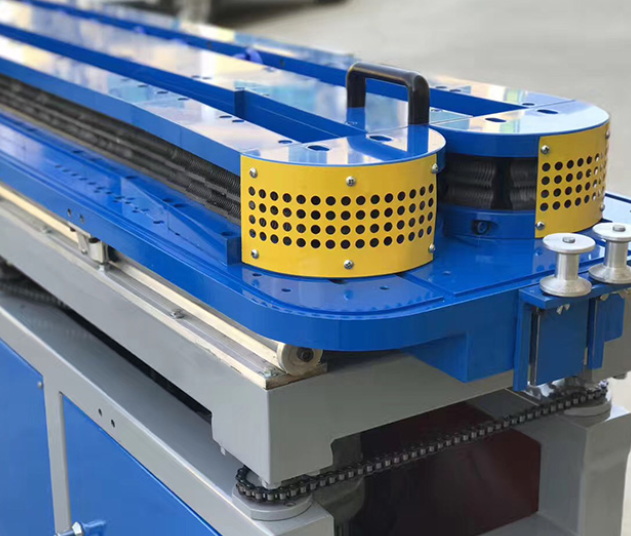

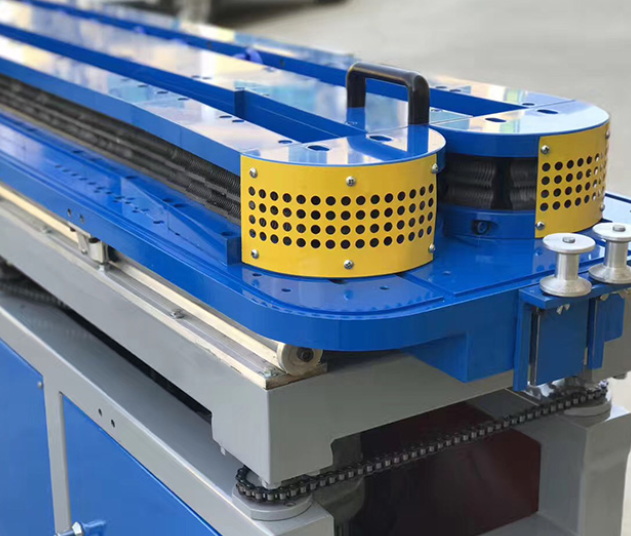

Особливості ключового обладнання

- Обертаючі цвілі-блоки: вони формують гофру з високою точністю, використовуючи міцні матеріали, такі як алюмінієві сплави авіаційного рівня.

-Спів-екстюзування помирає: вони дозволяють одночасному екструзії множинних шарів, що дозволяє конструкції подвійної стіни.

- Системи лазерних вимірювань: Ці системи забезпечують консистенцію товщини стінок та виявляють відхилення в режимі реального часу.

Завдяки цим інноваціям обладнання для екструзії гофрованих труб виробляє труби з посиленими механічними властивостями, здатними витримувати великі навантаження та екологічні напруги.

3. Покращений контроль виробничих процесів

Сучасні лінії екструзії інтегрують вдосконалені контролі процесів, що забезпечують послідовну якість та довговічність протягом усього виробництва.

Системи моніторингу в режимі реального часу

1. Виявлення консистенції матеріалу: Датчики моніторинг індексу потоку розплаву (MFI) відхилення для запобігання слабких плям у трубі.

2. Автоматичне регулювання швидкості: одиниці витягування динамічно регулюють швидкість (0,5–6 м/хв) для підтримки рівномірності.

3. Системи охолодження із замкнутим циклом: Температура води контролюється в межах ± 2 ° С для запобігання теплових напружень під час охолодження.

Вплив на довговічність

Ці елементи керування призводять до:

- Труби з терміном служби 50+ років у похованих додатках.

- Поліпшення стійкості до втоми на 300% порівняно з трубами, що виробляються вручну.

- Посилена стійкість до розтріскування в умовах циклічного навантаження.

Автоматизуючи критичні аспекти виробництва, екструзійне обладнання мінімізує людські помилки та гарантує, що кожна труба відповідає високим стандартам міцності.

4. Після закінчення екстраю

Після екстрюйових методів лікування додатково підвищує довговічність гофрованих труб шляхом вирішення конкретних вимог до ефективності.

Поширені методи лікування

-утворюється в лінійному розетці: Цей процес створює витоки, що захищають витоки, які підвищують гідравлічну ефективність та запобігають інфільтрації або екзфільтрації.

- Текстування на поверхні: текстуровані поверхні підвищують стійкість до стирання, що робить труби придатними для застосувань з високим потоком, що включають суспендовані частинки.

- Антистатичне покриття: Це зменшує адгезію частинок у промислових умовах, де статична електрика може залучати сміття.

Ці обробки безперешкодно інтегруються в сучасні лінії екструзії, гарантуючи, що труби готові до негайного використання, не вимагаючи додаткових кроків обробки.

5. Механізми забезпечення якості

Довговічність стосується не лише виробничих процесів, а й суворих протоколів забезпечення якості, які підтверджують продуктивність продукту в реальних умовах.

Протоколи тестування

1. Тестування гідростатичного тиску: Труби піддаються в 1,5 рази, ніж їх номінальний тиск протягом 24 годин, щоб переконатися, що вони можуть протистояти екстремальними умовами.

2. Тестування впливу: Труби повинні відповідати мінімальному порізі стійкості до удару 5KJ/M⊃2;.

3. Перевірка округлості: овальність вимірюється, щоб переконатися, що вона залишається в межах 2% межі толерантності.

Інтегровані системи контролю якості

Сучасне екструзійне обладнання включає в себе автоматизовані системи тестування, які:

- Постійно контролювати розміри продукту за допомогою лазерних сканерів.

- Виконайте неруйнівне тестування (NDT) для виявлення внутрішніх дефектів.

- Створіть детальні звіти про відстеження та дотримання стандартів, таких як ISO 21138-3 та ASTM F2648.

Завдяки цим заходам виробники можуть гарантувати, що кожна труба відповідає або перевищує еталони довговічності промисловості.

6. Екологічна стійкість та довговічність

Довговічність тісно пов'язана з стійкістю, оскільки з часом більш тривалі продукти зменшують споживання відходів та ресурсів. Обладнання для екструзії гофрованих труб сприяє стійкості через:

- Ефективність матеріалу: гофровані конструкції мінімізують використання матеріалу без компрометації міцності.

- Матеріали, що підлягають переробці: HDPE та PP повністю підлягають переробці в кінці терміну служби.

- Енергоефективне виробництво: Розширені системи зменшують споживання енергії на 40% порівняно зі старими технологіями.

Виробляючи міцні та екологічно чисті продукти, сучасні лінії екструзії узгоджуються з цілями глобальної стійкості, забезпечуючи при цьому вищі результати.

Висновок

Обладнання для екструзійного обладнання для гофрованої труби підвищує довговічність продукту за допомогою комбінації передових матеріалів, точної інженерії, автоматизованих процесів процесів, обробки після екструзій та жорстких протоколів забезпечення якості. Ці інновації дозволяють виробляти труби, здатні витримати суворі умови навколишнього середовища, механічні напруги та довгостроковий знос. Оскільки службове життя перевищує 50 років у вимогливих додатках, таких як системах водовідведення та промислових трубопроводів, гофровані труби, виготовлені за допомогою сучасного екструзійного обладнання, є орієнтиром для довговічності та надійності.

Поширення

Q1: Як HDPE порівнюється з ПВХ у резистентності до корозії?

A1: HDPE перевершує ПВХ з 10 разів більшою хімічною стійкістю, особливо проти вуглеводнів та кислих середовищ, які зазвичай зустрічаються в промислових застосуванні.

Q2: Які практики технічного обслуговування продовжують термін експлуатації екструзійного обладнання?

A2: Регулярне обслуговування включає щомісячні перевірки гвинтів, змащення рухомих деталей та щорічну заміну блоків цвілі після приблизно 10 000 виробничих циклів для запобігання дефектів, пов'язаних з зносом.

Q3: Чи може обладнання для екструзії гофрованої труби створити стійкі до землетрусу труби?

A3: Так, ці машини можуть створювати гнучкі спільні конструкції з можливостями вигину до 35 ° та енергозберігаючих реберами, що підвищують сейсмічну стійкість.

Q4: Як порівнювати енерговитрати між сучасними лініями екструзії та традиційними методами?

A4: Сучасні лінії екструзії зменшують споживання енергії до 40% завдяки інноваціям, такими як регенеративне гальмування в одиницях, що випускаються та енергоефективні системи опалення.

Q5: Які сертифікати підтверджують претензії на довговічність гофрованих труб?

A5: Сертифікати, такі як ISO 21138-3 (для закопаних гнучких систем водовідведення), ASTM F2648 (для термопластичних дренажних труб) та EN13476-3 (для структурованих систем трубопроводів стіни) підтверджують відповідність міжнародним стандартам міцності.