İçerik Menüsü

● 1. Malzeme seçimi ve polimer optimizasyonu

>> HDPE ve PP polimerlerinin avantajları

>> Ekstrüzyon ekipmanının rolü

● 2. Oluklu profillerin hassas mühendisliği

>> Oluklamanın yapısal faydaları

>> Anahtar Ekipman Özellikleri

● 3. Geliştirilmiş üretim süreci kontrolleri

>> Gerçek Zamanlı İzleme Sistemleri

>> Dayanıklılık üzerindeki etki

● 4. Ekstrüzyon sonrası tedaviler

>> Ortak tedaviler

● 5. Kalite Güvence Mekanizmaları

>> Test Protokolleri

>> Entegre kalite kontrol sistemleri

● 6. Çevresel sürdürülebilirlik ve dayanıklılık

● Çözüm

● SSS

>> S1: HDPE korozyon direncinde PVC ile nasıl karşılaştırılır?

>> S2: Hangi bakım uygulamaları ekstrüzyon ekipmanı ömrünü uzatır?

>> S3: Oluklu boru ekstrüzyon ekipmanı depreme dayanıklı borular üretebilir mi?

>> S4: Enerji maliyetleri modern ekstrüzyon çizgileri ile geleneksel yöntemler arasında nasıl karşılaştırılır?

>> S5: Hangi sertifikalar oluklu boruların dayanıklılık taleplerini doğrular?

Oluklu boru ekstrüzyon ekipmanı, dayanıklı ve güvenilir boru sistemlerinin üretilmesinde çok önemli bir rol oynar. Bu sistemler inşaat, tarım, drenaj ve endüstriyel uygulamalar dahil olmak üzere çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Oluklu boruların dayanıklılığı, ileri üretim teknikleri, malzeme optimizasyonu ve en son ekstrüzyon makineleri tarafından sağlanan hassas mühendisliğin bir sonucudur. Bu makale, oluklu boruların Ekstrüzyon ekipmanı ürün dayanıklılığını, malzeme bilimine girmeyi, üretim süreçlerini, kalite güvence protokollerini ve daha fazlasını geliştirir.

1. Malzeme seçimi ve polimer optimizasyonu

Oluklu boruların dayanıklılığını etkileyen birincil faktörlerden biri, yüksek performanslı malzemelerin seçilmesidir. Modern ekstrüzyon ekipmanı, olağanüstü dayanıklılık özellikleri sunan yüksek yoğunluklu polietilen (HDPE) ve polipropilen (PP) gibi gelişmiş polimerlerin işlenmesine izin verir.

HDPE ve PP polimerlerinin avantajları

- Kimyasal direnç: Bu malzemeler asitler, alkaliler ve endüstriyel atık sulardan bozulmaya karşı koyar, bu da onları zorlu ortamlar için ideal hale getirir.

- UV stabilizasyonu: Ekstrüzyon sırasında dahil edilen katkı maddeleri boruları ultraviyole radyasyondan koruyarak, dış mekan uygulamalarında uzun ömürlülük sağlar.

- Eğilme mukavemeti: HDPE ve PP, bükme gerilmeleri altında yapısal bütünlüğü korur ve çatlama veya deformasyon riskini azaltır.

Ekstrüzyon ekipmanının rolü

En son teknolojiye sahip ekstrüzyon makineleri:

- İkiz vidalı ekstrüderler: Bunlar, homojen polimer eritme sağlayarak hassas sıcaklık kontrolünü (± 1 ° C) etkinleştirir.

- Vakum destekli besleme sistemleri: Bu sistemler, malzeme kullanım sırasında kontaminasyonu önler, polimer saflığını korur.

Optimize edilmiş malzemelerin kombinasyonu ve hassas işleme, nihai ürünün katı dayanıklılık gereksinimlerini karşılamasını sağlar.

2. Oluklu profillerin hassas mühendisliği

Oluklu boruların eşsiz yapısı dayanıklılıklarına önemli ölçüde katkıda bulunur. Kırılma işlemi, malzeme kullanımını en aza indirirken mekanik güç sağlayan yivli profillerin oluşturulmasını içerir.

Oluklamanın yapısal faydaları

| Özellik | Dayanıklılık Faydası |

| Yivli geometri | Pürüzsüz borulara kıyasla% 40 daha yüksek ezme direnci sağlar. |

| Çift duvarlı tasarım | Hidrolik fonksiyonları yapısal destekten ayırır. |

| Duvar Kalınlığı Kontrolü | ± 0.1mm toleransla tutarlı performans sağlar. |

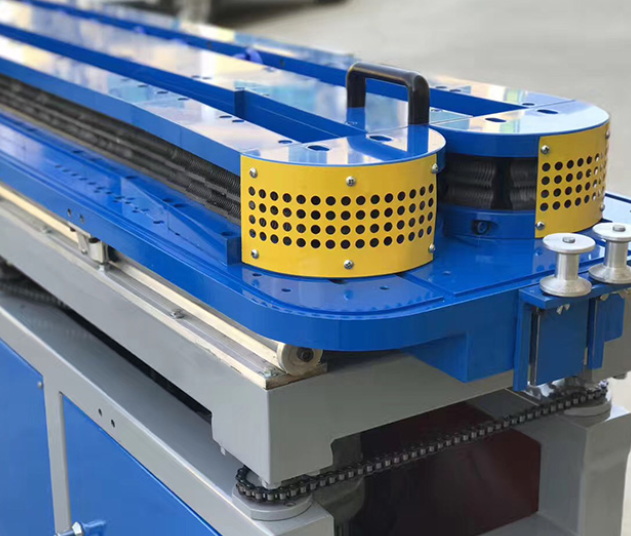

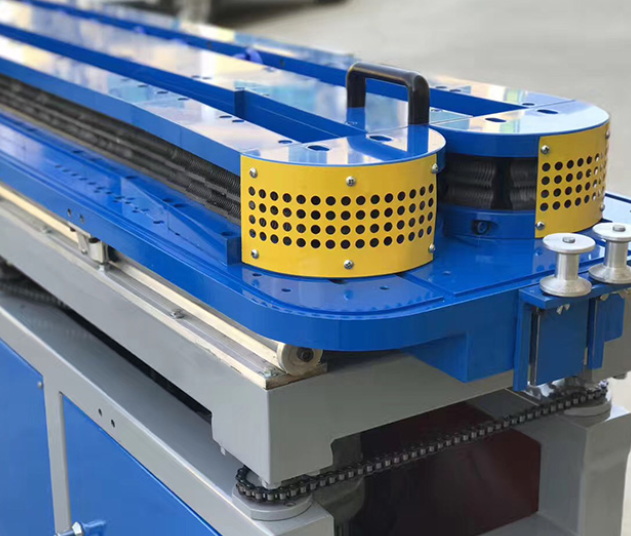

Anahtar Ekipman Özellikleri

- Dönen Küf blokları: Bunlar, havacılık sınıfı alüminyum alaşımlar gibi dayanıklı malzemeler kullanarak borunun oluklarını yüksek hassasiyetle şekillendirir.

-Ortak ekstrüzyon ölür: Bunlar, çift duvarlı tasarımları sağlayarak çoklu katmanların eşzamanlı ekstrüzyonuna izin verir.

- Lazer Ölçüm Sistemleri: Bu sistemler duvar kalınlığı kıvamını sağlar ve sapmaları gerçek zamanlı olarak tespit eder.

Bu yenilikler sayesinde, oluklu boru ekstrüzyon ekipmanı, ağır yüklere ve çevresel streslere dayanabilen gelişmiş mekanik özelliklere sahip borular üretir.

3. Geliştirilmiş üretim süreci kontrolleri

Modern ekstrüzyon çizgileri, üretim boyunca tutarlı kalite ve dayanıklılık sağlayan gelişmiş proses kontrollerini entegre eder.

Gerçek Zamanlı İzleme Sistemleri

1. Malzeme Tutarlılığı Algılama: Sensörler, borudaki zayıf noktaları önlemek için eriyik akış indeksi (MFI) sapmalarını izler.

2. Otomatik hız ayarı: taşıma üniteleri, homojenliği korumak için hızları (0.5-6 m/dk) dinamik olarak ayarlar.

3. Kapalı döngü soğutma sistemleri: Soğutma sırasında termal gerilmeleri önlemek için su sıcaklığı ± 2 ° C içinde kontrol edilir.

Dayanıklılık üzerindeki etki

Bu kontroller şu şekildedir:

- Gömülü uygulamalarda 50 yıldan fazla hizmet ömrüne sahip borular.

- Tatilika direncinde manuel olarak üretilen borulara kıyasla% 300 iyileşme.

- Döngüsel yükleme koşullarında çatlamaya karşı gelişmiş direnç.

Üretimin kritik yönlerini otomatikleştirerek, ekstrüzyon ekipmanı insan hatasını en aza indirir ve her borunun yüksek dayanıklılık standartlarını karşılamasını sağlar.

4. Ekstrüzyon sonrası tedaviler

Ekstrüzyon sonrası tedaviler, belirli performans gereksinimlerini ele alarak oluklu boruların dayanıklılığını daha da artırır.

Ortak tedaviler

-Hat içi soket oluşturma: Bu işlem hidrolik verimliliği artıran ve infiltrasyonu veya eksfiltrasyonu önleyen sızıntı geçirmez derzler oluşturur.

- Yüzey Tekstüre: Dokulu yüzeyler aşınma direncini arttırır, boruları asılı parçacıkları içeren yüksek akışlı uygulamalar için uygun hale getirir.

- Antistatik kaplama: Bu, statik elektriğin enkaz çekebileceği endüstriyel ortamlarda partikül yapışmasını azaltır.

Bu tedaviler, modern ekstrüzyon hatlarına sorunsuz bir şekilde entegre edilir, bu da boruların ek işleme adımları gerektirmeden derhal kullanıma hazır olmasını sağlar.

5. Kalite Güvence Mekanizmaları

Dayanıklılık sadece üretim süreçleri değil, aynı zamanda gerçek dünya koşullarında ürün performansını doğrulayan titiz kalite güvence protokolleri ile ilgilidir.

Test Protokolleri

1. Hidrostatik basınç testi: Borular, aşırı koşullara dayanabilmelerini sağlamak için 24 saat boyunca nominal basınçlarının 1,5 katına tabi tutulur.

2. Etki testi: Borular minimum 5KJ/M⊃2 darbe direnci eşiğini karşılamalıdır;

3. Yuvarlaklık doğrulaması: Ovalite,% 2 tolerans sınırları içinde kalmasını sağlamak için ölçülür.

Entegre kalite kontrol sistemleri

Modern ekstrüzyon ekipmanı, şu otomatik test sistemlerini içerir:

- Lazer tarayıcıları kullanarak ürün boyutlarını sürekli olarak izleyin.

- İç kusurları tespit etmek için tahribatsız test (NDT) gerçekleştirin.

- İzlenebilirlik ve ISO 21138-3 ve ASTM F2648 gibi standartlara uyum için ayrıntılı raporlar oluşturun.

Bu önlemler sayesinde üreticiler, her borunun endüstri dayanıklılık ölçütlerini karşıladığını veya aştığını garanti edebilir.

6. Çevresel sürdürülebilirlik ve dayanıklılık

Dayanıklılık sürdürülebilirlik ile yakından bağlantılıdır, çünkü daha uzun ömürlü ürünler zaman içinde atık ve kaynak tüketimini azaltır. Oluklu boru ekstrüzyon ekipmanı aşağıdakiler yoluyla sürdürülebilirliğe katkıda bulunur:

- Malzeme verimliliği: Oluklu tasarımlar, güçten ödün vermeden malzeme kullanımını en aza indirir.

- Geri dönüştürülebilir malzemeler: HDPE ve PP, hizmet ömrü sonunda tamamen geri dönüştürülebilir.

- Enerji tasarruflu üretim: Gelişmiş sistemler enerji tüketimini eski teknolojilere kıyasla% 40'a kadar azaltır.

Dayanıklı ve çevre dostu ürünler üreterek, modern ekstrüzyon çizgileri, üstün performans sunarken küresel sürdürülebilirlik hedefleriyle uyumludur.

Çözüm

Oluklu boru ekstrüzyon ekipmanı, gelişmiş malzeme bilimi, hassas mühendislik, otomatik süreç kontrolleri, ekstrüzyon sonrası tedaviler ve titiz kalite güvence protokollerinin bir kombinasyonu ile ürün dayanıklılığını arttırır. Bu yenilikler, sert çevre koşullarına, mekanik streslere ve uzun süreli aşınmaya dayanabilen boruların üretilmesini sağlar. Drenaj sistemleri ve endüstriyel boru hatları gibi zorlu uygulamalarda 50 yılı aşan hizmet yaşamları ile, modern ekstrüzyon ekipmanı kullanılarak üretilen oluklu borular dayanıklılık ve güvenilirlik için bir ölçütü temsil etmektedir.

SSS

S1: HDPE korozyon direncinde PVC ile nasıl karşılaştırılır?

A1: HDPE, özellikle endüstriyel uygulamalarda yaygın olarak karşılaşılan hidrokarbonlara ve asidik ortamlara karşı 10 kat daha yüksek kimyasal dirençle PVC'den daha iyi performans gösterir.

S2: Hangi bakım uygulamaları ekstrüzyon ekipmanı ömrünü uzatır?

A2: Düzenli bakım, aşınma ile ilişkili kusurları önlemek için yaklaşık 10.000 üretim döngüsünden sonra aylık vida denetimlerini, hareketli parçaların yağlanmasını ve kalıp bloklarının yıllık değiştirilmesini içerir.

S3: Oluklu boru ekstrüzyon ekipmanı depreme dayanıklı borular üretebilir mi?

A3: Evet, bu makineler 35 ° 'ye kadar bükülme kapasitesine ve sismik esnekliği artıran enerji emici kaburga desenlerine sahip esnek eklem tasarımları üretebilir.

S4: Enerji maliyetleri modern ekstrüzyon çizgileri ile geleneksel yöntemler arasında nasıl karşılaştırılır?

A4: Modern ekstrüzyon çizgileri, taşıma ünitelerinde rejeneratif frenleme ve enerji tasarruflu ısıtma sistemleri gibi yenilikler yoluyla enerji tüketimini% 40'a kadar azaltır.

S5: Hangi sertifikalar oluklu boruların dayanıklılık taleplerini doğrular?

A5: ISO 21138-3 (gömülü esnek drenaj sistemleri için), ASTM F2648 (termoplastik drenaj boruları için) ve EN13476-3 (yapılandırılmış duvar boru sistemleri için) gibi sertifikalar uluslararası dayanıklılık standartlarına uygunluğu doğrular.