Menu de conteúdo

● 1. Seleção de material e otimização de polímeros

>> Vantagens dos polímeros HDPE e PP

>> Papel do equipamento de extrusão

● 2. Engenharia de precisão de perfis ondulados

>> Benefícios estruturais da ondulação

>> Principais recursos do equipamento

● 3. Controles de processo de produção aprimorados

>> Sistemas de monitoramento em tempo real

>> Impacto na durabilidade

● 4. Tratamentos pós-extrusão

>> Tratamentos comuns

● 5. Mecanismos de garantia de qualidade

>> Protocolos de teste

>> Sistemas de controle de qualidade integrados

● 6. Sustentabilidade e durabilidade ambiental

● Conclusão

● Perguntas frequentes

>> Q1: Como o HDPE se compara ao PVC na resistência à corrosão?

>> P2: Quais práticas de manutenção prolongam a vida útil do equipamento de extrusão?

>> Q3: O equipamento de extrusão de tubos ondulado pode produzir tubos resistentes ao terremoto?

>> Q4: Como os custos de energia se comparam entre as linhas de extrusão modernas e os métodos tradicionais?

>> Q5: Quais certificações validam as reivindicações de durabilidade dos tubos ondulados?

O equipamento de extrusão de tubos ondulado desempenha um papel fundamental na fabricação de sistemas de tubulação duráveis e confiáveis. Esses sistemas são amplamente utilizados em várias indústrias, incluindo construção, agricultura, drenagem e aplicações industriais. A durabilidade dos tubos ondulados é resultado de técnicas avançadas de fabricação, otimização de material e engenharia de precisão habilitadas por máquinas de extrusão de ponta. Este artigo explora os mecanismos através dos quais tubos corrugados O equipamento de extrusão aprimora a durabilidade do produto, aprofundando -se em ciência de materiais, processos de produção, protocolos de garantia de qualidade e muito mais.

1. Seleção de material e otimização de polímeros

Um dos principais fatores que influenciam a durabilidade dos tubos ondulados é a seleção de materiais de alto desempenho. O equipamento de extrusão moderno permite o processamento de polímeros avançados, como polietileno de alta densidade (HDPE) e polipropileno (PP), que oferecem características de durabilidade excepcional.

Vantagens dos polímeros HDPE e PP

- Resistência química: esses materiais resistem à degradação de ácidos, álcalis e efluentes industriais, tornando -os ideais para ambientes agressivos.

- Estabilização UV: Aditivos incorporados durante os tubos de proteger a extrusão da radiação ultravioleta, garantindo a longevidade em aplicações externas.

- Resistência à flexão: HDPE e PP mantêm a integridade estrutural sob tensões de flexão, reduzindo o risco de quebrar ou deformação.

Papel do equipamento de extrusão

As máquinas de extrusão de última geração aprimoram as propriedades do material por meio de:

- Extrusores de parafuso duplo: eles permitem controle preciso da temperatura (± 1 ° C), garantindo a fusão uniforme de polímero.

- Sistemas de alimentação assistidos por vácuo: esses sistemas impedem a contaminação durante o manuseio do material, preservando a pureza do polímero.

A combinação de materiais otimizados e processamento preciso garante que o produto final atenda aos requisitos de durabilidade rigorosos.

2. Engenharia de precisão de perfis ondulados

A estrutura única dos tubos ondulados contribui significativamente para sua durabilidade. O processo de ondulação envolve a formação de perfis com nervuras que fornecem força mecânica e minimizando o uso do material.

Benefícios estruturais da ondulação

| do recurso | Benefício de durabilidade |

| Geometria com nervuras | Fornece resistência de esmagamento 40% maior em comparação aos tubos lisos. |

| Design de parede dupla | Separa as funções hidráulicas do suporte estrutural. |

| Controle de espessura da parede | Garante desempenho consistente com tolerância a ± 0,1 mm. |

Principais recursos do equipamento

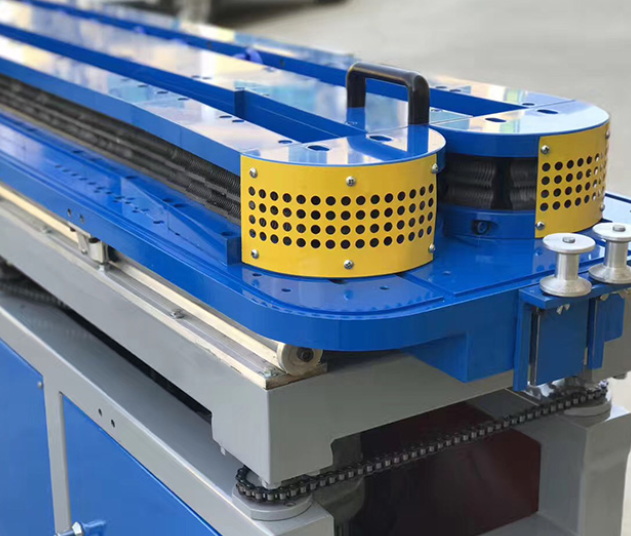

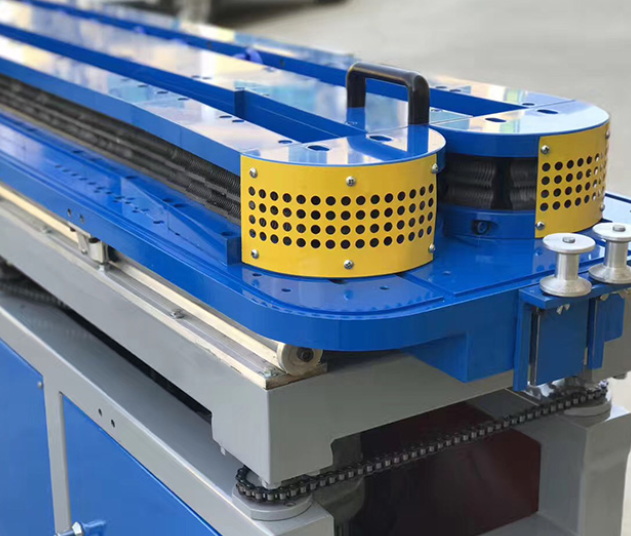

- blocos de moldes rotativos: formam as ondulações do tubo com alta precisão, usando materiais duráveis como ligas de alumínio de grau de aviação.

-Matas de co-extrusão: elas permitem a extrusão simultânea de várias camadas, permitindo designs de parede dupla.

- Sistemas de medição a laser: Esses sistemas garantem consistência da espessura da parede e detectam desvios em tempo real.

Através dessas inovações, o equipamento de extrusão de tubos ondulado produz tubos com propriedades mecânicas aprimoradas capazes de suportar cargas pesadas e tensões ambientais.

3. Controles de processo de produção aprimorados

As linhas de extrusão modernas integram controles avançados de processo que garantem qualidade e durabilidade consistentes ao longo da produção.

Sistemas de monitoramento em tempo real

1. Detecção de consistência do material: os sensores monitoram os desvios do índice de fluxo de fusão (MFI) para evitar manchas fracas no tubo.

2. Ajuste automático de velocidade: as unidades de transmissão ajustam dinamicamente as velocidades (0,5-6 m/min) para manter a uniformidade.

3. Sistemas de resfriamento em circuito fechado: A temperatura da água é controlada dentro de ± 2 ° C para evitar tensões térmicas durante o resfriamento.

Impacto na durabilidade

Esses controles resultam em:

- Tubos com uma vida útil de mais de 50 anos em aplicações enterradas.

- Uma melhoria de 300% na resistência à fadiga em comparação com os tubos produzidos manualmente.

- Resistência aprimorada a rachaduras sob condições de carregamento cíclico.

Ao automatizar aspectos críticos da produção, o equipamento de extrusão minimiza o erro humano e garante que todo tubo atenda a altos padrões de durabilidade.

4. Tratamentos pós-extrusão

Os tratamentos pós-extrusão aumentam ainda mais a durabilidade dos tubos ondulados, atendendo aos requisitos de desempenho específicos.

Tratamentos comuns

-formação de soquete em linha: Este processo cria juntas à prova de vazamentos que melhoram a eficiência hidráulica e impedem a infiltração ou exfiltração.

- Textura da superfície: As superfícies texturizadas aumentam a resistência à abrasão, tornando os tubos adequados para aplicações de alto fluxo envolvendo partículas suspensas.

- revestimento antistático: isso reduz a adesão particulada em ambientes industriais onde a eletricidade estática pode atrair detritos.

Esses tratamentos são perfeitamente integrados às linhas de extrusão modernas, garantindo que os tubos estejam prontos para uso imediato sem a necessidade de etapas adicionais de processamento.

5. Mecanismos de garantia de qualidade

A durabilidade não se trata apenas de processos de fabricação, mas também de protocolos rigorosos de garantia de qualidade que validam o desempenho do produto em condições do mundo real.

Protocolos de teste

1. Teste de pressão hidrostática: Os tubos estão submetidos a 1,5 vezes a pressão nominal por 24 horas para garantir que eles possam suportar condições extremas.

2. Teste de impacto: os tubos devem atingir um limiar mínimo de resistência ao impacto de 5kj/m².

3. Verificação de redondeza: a ovalidade é medida para garantir que permaneça dentro dos limites de tolerância a 2%.

Sistemas de controle de qualidade integrados

O equipamento de extrusão moderno incorpora sistemas de teste automatizados que:

- Monitore continuamente as dimensões do produto usando scanners a laser.

- Realize testes não destrutivos (NDT) para detectar defeitos internos.

- Gere relatórios detalhados para rastreabilidade e conformidade com padrões como ISO 21138-3 e ASTM F2648.

Através dessas medidas, os fabricantes podem garantir que todo tubo atenda ou exceda os benchmarks de durabilidade da indústria.

6. Sustentabilidade e durabilidade ambiental

A durabilidade está intimamente ligada à sustentabilidade, porque os produtos mais duradouros reduzem o desperdício e o consumo de recursos ao longo do tempo. O equipamento de extrusão de tubos ondulado contribui para a sustentabilidade por meio de:

- Eficiência do material: projetos ondulados minimizam o uso do material sem comprometer a força.

- Materiais recicláveis: HDPE e PP são totalmente recicláveis no final de sua vida útil.

- Produção com eficiência energética: os sistemas avançados reduzem o consumo de energia em até 40% em comparação com as tecnologias mais antigas.

Ao produzir produtos duráveis e ecológicos, as linhas de extrusão modernas se alinham com as metas globais de sustentabilidade e proporcionam desempenho superior.

Conclusão

O equipamento de extrusão de tubos ondulado aprimora a durabilidade do produto através de uma combinação de ciência avançada de materiais, engenharia de precisão, controles de processos automatizados, tratamentos pós-extrusão e rigorosos protocolos de garantia de qualidade. Essas inovações permitem a produção de tubos capazes de suportar condições ambientais adversas, tensões mecânicas e desgaste a longo prazo. Com vidas de serviço superiores a 50 anos em aplicações exigentes, como sistemas de drenagem e tubulações industriais, tubos ondulados fabricados usando equipamentos de extrusão modernos representam uma referência para durabilidade e confiabilidade.

Perguntas frequentes

Q1: Como o HDPE se compara ao PVC na resistência à corrosão?

A1: O HDPE supera o PVC com resistência química 10 vezes maior, particularmente contra hidrocarbonetos e ambientes ácidos comumente encontrados em aplicações industriais.

P2: Quais práticas de manutenção prolongam a vida útil do equipamento de extrusão?

A2: A manutenção regular inclui inspeções mensais de parafusos, lubrificação de peças móveis e substituição anual de blocos de molde após aproximadamente 10.000 ciclos de produção para evitar defeitos relacionados ao desgaste.

Q3: O equipamento de extrusão de tubos ondulado pode produzir tubos resistentes ao terremoto?

A3: Sim, essas máquinas podem produzir projetos de articulações flexíveis com capacidade de até 35 ° de curvatura e padrões de costelas que absorvem energia que aumentam a resiliência sísmica.

Q4: Como os custos de energia se comparam entre as linhas de extrusão modernas e os métodos tradicionais?

A4: As linhas de extrusão modernas reduzem o consumo de energia em até 40% por meio de inovações como frenagem regenerativa em unidades de transporte e sistemas de aquecimento com eficiência energética.

Q5: Quais certificações validam as reivindicações de durabilidade dos tubos ondulados?

A5: Certificações como ISO 21138-3 (para sistemas de drenagem flexíveis enterrados), ASTM F2648 (para tubos de drenagem termoplástica) e EN13476-3 (para sistemas de parede estruturados) confirmam a conformidade com os padrões internacionais de durabilidade.