Inhoudsmenu

● 1. Materiaalselectie en polymeeroptimalisatie

>> Voordelen van HDPE- en PP -polymeren

>> Rol van extrusieapparatuur

● 2. Precisie -engineering van golfprofielen

>> Structurele voordelen van golvatie

>> Belangrijkste apparatuurfuncties

● 3. Verbeterde productieprocescontroles

>> Realtime monitoringsystemen

>> Impact op duurzaamheid

● 4. Behandelingen na de uitextrusie

>> Veel voorkomende behandelingen

● 5. Kwaliteitsborgingsmechanismen

>> Testprotocollen

>> Geïntegreerde kwaliteitscontrolesystemen

● 6. Milieu -duurzaamheid en duurzaamheid

● Conclusie

● FAQ

>> V1: Hoe verhoudt HDPE zich tot PVC in corrosieweerstand?

>> V2: Welke onderhoudspraktijken verlengen de levensduur van extrusieapparatuur?

>> V3: Kunnen golfuitrusting met golfbevingen aardbevingsresistente leidingen produceren?

>> V4: Hoe verhouden energiekosten zich tussen moderne extrusielijnen en traditionele methoden?

>> V5: Welke certificeringen valideren de duurzaamheidsclaims van golfpijpen?

Gegolfde pijpextrusieapparatuur speelt een cruciale rol bij de productie van duurzame en betrouwbare leidingsystemen. Deze systemen worden veel gebruikt in verschillende industrieën, waaronder bouw-, landbouw-, drainage- en industriële toepassingen. De duurzaamheid van gegolfde leidingen is een gevolg van geavanceerde productietechnieken, materiaaloptimalisatie en precisie-engineering mogelijk gemaakt door geavanceerde extrusiemachines. Dit artikel onderzoekt de mechanismen waardoor golfpijp Extrusieapparatuur verbetert de duurzaamheid van het product, verdiept in materiaalwetenschap, productieprocessen, kwaliteitsborgingsprotocollen en meer.

1. Materiaalselectie en polymeeroptimalisatie

Een van de primaire factoren die de duurzaamheid van gegolfde pijpen beïnvloeden, is de selectie van krachtige materialen. Moderne extrusieapparatuur zorgt voor de verwerking van geavanceerde polymeren zoals polyethyleen met hoge dichtheid (HDPE) en polypropyleen (PP), die uitzonderlijke duurzaamheidskenmerken bieden.

Voordelen van HDPE- en PP -polymeren

- Chemische resistentie: deze materialen weerstaan afbraak van zuren, alkalis en industriële effluenten, waardoor ze ideaal zijn voor harde omgevingen.

- UV -stabilisatie: additieven die zijn opgenomen tijdens extrusiebeveiligingsbuizen tegen ultraviolette straling, waardoor de levensduur in buitentoepassingen wordt gewaarborgd.

- Buigsterkte: HDPE en PP behouden de structurele integriteit onder buigspanningen, waardoor het risico op kraken of vervorming wordt verminderd.

Rol van extrusieapparatuur

State-of-the-art extrusiemachines verbeteren de materiaaleigenschappen door:

- Twin-screw extruders: deze maken precieze temperatuurregeling mogelijk (± 1 ° C), waardoor uniforme polymeersmelting wordt gewaarborgd.

- Vacuümondersteunde voedingssystemen: deze systemen voorkomen besmetting tijdens materiaalbehandeling, waarbij polymeerzuiverheid wordt behouden.

De combinatie van geoptimaliseerde materialen en precieze verwerking zorgt ervoor dat het eindproduct voldoet aan strikte duurzaamheidseisen.

2. Precisie -engineering van golfprofielen

De unieke structuur van gegolfde leidingen draagt aanzienlijk bij aan hun duurzaamheid. Het golfproces omvat het vormen van geribbelde profielen die mechanische sterkte opleveren en tegelijkertijd het gebruik van materiaal te minimaliseren.

Structurele voordelen van golvatie

| Functie | voor duurzaamheidsuitkering |

| Geribbelde geometrie | Biedt 40% hogere crush -weerstand in vergelijking met gladde pijpen. |

| Dubbelwandig ontwerp | Scheidt hydraulische functies van structurele ondersteuning. |

| Wanddikte regeling | Zorgt voor consistente prestaties met ± 0,1 mm tolerantie. |

Belangrijkste apparatuurfuncties

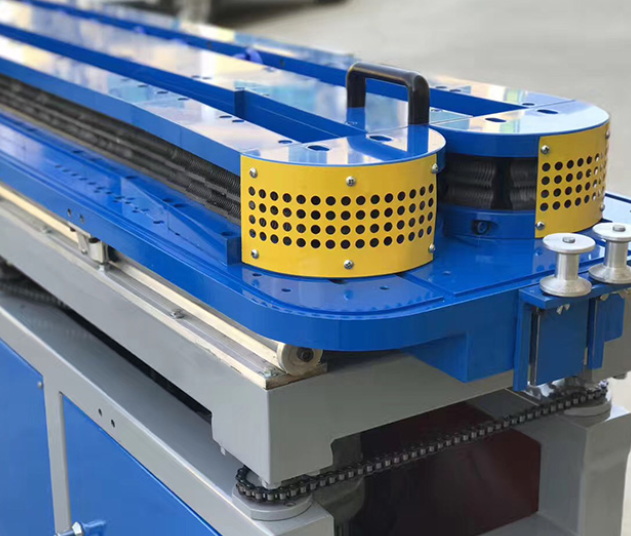

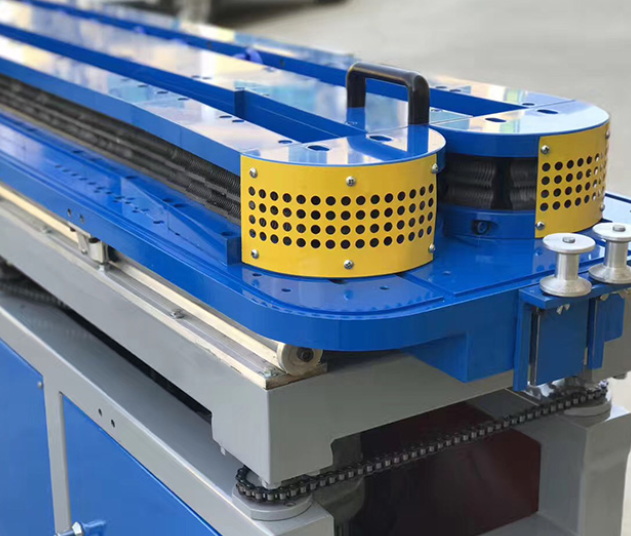

- Roterende schimmelblokken: deze vormen de golven van de pijp met hoge precisie, met behulp van duurzame materialen zoals aluminiumlegeringen van de luchtvaartkwaliteit.

-Co-extrusie sterft: deze zorgen voor de gelijktijdige extrusie van meerdere lagen, waardoor dubbele muurontwerpen mogelijk zijn.

- Laserdetatiesystemen: deze systemen zorgen voor de consistentie van de wanddikte en detecteren afwijkingen in realtime.

Door deze innovaties produceert golfuitrusting van golfpijp buizen met verbeterde mechanische eigenschappen die kunnen weerstaan om zware belastingen en omgevingsspanningen te weerstaan.

3. Verbeterde productieprocescontroles

Moderne extrusielijnen integreren geavanceerde procesbedieningen die zorgen voor consistente kwaliteit en duurzaamheid tijdens de productie.

Realtime monitoringsystemen

1. Detectie van materiaalconsistentie: Sensoren Monitor Melt Flow Index (MFI) -afwijkingen om zwakke vlekken in de pijp te voorkomen.

2. Automatische snelheidsaanpassing: aftapingseenheden passen de snelheden (0,5-6 m/min) dynamisch aan om uniformiteit te behouden.

3. Koelsystemen met gesloten loop: watertemperatuur wordt geregeld binnen ± 2 ° C om thermische spanningen tijdens het koelen te voorkomen.

Impact op duurzaamheid

Deze bedieningselementen resulteren in:

- Pijpen met een levensduur van meer dan 50 jaar in begraven applicaties.

- Een verbetering van 300% in vermoeidheidsweerstand vergeleken met handmatig geproduceerde pijpen.

- Verbeterde weerstand tegen barsten onder cyclische belastingsomstandigheden.

Door kritieke aspecten van de productie te automatiseren, minimaliseert extrusieapparatuur de menselijke fouten en zorgt ze ervoor dat elke pijp voldoet aan de normen voor hoge duurzaamheid.

4. Behandelingen na de uitextrusie

Post-extrusie-behandelingen verbeteren verder de duurzaamheid van golfpijpen door aan specifieke prestatievereisten te voldoen.

Veel voorkomende behandelingen

-In-line socketvorming: dit proces creëert lekbestendige gewrichten die de hydraulische efficiëntie verbeteren en infiltratie of exfiltratie voorkomen.

- Oppervlaktextuur: getextureerde oppervlakken verhogen de slijtvastheid, waardoor pijpen geschikt zijn voor high-flow toepassingen met gesuspendeerde deeltjes.

- Antistatische coating: dit vermindert deeltjeshechting in industriële omgevingen waar statische elektriciteit puin zou kunnen aantrekken.

Deze behandelingen zijn naadloos geïntegreerd in moderne extrusielijnen, zodat leidingen klaar zijn voor onmiddellijk gebruik zonder extra verwerkingsstappen te vereisen.

5. Kwaliteitsborgingsmechanismen

Duurzaamheid gaat niet alleen over productieprocessen, maar ook over rigoureuze kwaliteitsborgingsprotocollen die productprestaties valideren onder real-world omstandigheden.

Testprotocollen

1. Hydrostatische druktests: leidingen worden 24 uur onderworpen aan 1,5 keer hun nominale druk om ervoor te zorgen dat ze extreme omstandigheden kunnen weerstaan.

2. Impacttesten: leidingen moeten voldoen aan een minimale impactweerstandsdrempel van 5 kJ/m².

3. Rondheidsverificatie: Ovality wordt gemeten om ervoor te zorgen dat het binnen 2% tolerantielimieten blijft.

Geïntegreerde kwaliteitscontrolesystemen

Moderne extrusieapparatuur bevat geautomatiseerde testsystemen die:

- Controleer de productafmetingen continu met behulp van laserscanners.

- Voer niet-destructieve testen (NDT) uit om interne defecten te detecteren.

- Genereer gedetailleerde rapporten voor traceerbaarheid en naleving van normen zoals ISO 21138-3 en ASTM F2648.

Door deze maatregelen kunnen fabrikanten garanderen dat elke pijp voldoet aan of overtreft de duurzaamheidsbenchmarks in de industrie.

6. Milieu -duurzaamheid en duurzaamheid

Duurzaamheid is nauw verbonden met duurzaamheid, omdat producten met een langdurige duurzame afval- en hulpbronnenverbruik in de loop van de tijd verminderen. Golde pijpextrusie -apparatuur draagt bij aan duurzaamheid door:

- Materiaalefficiëntie: gegolfde ontwerpen minimaliseren materiaalgebruik zonder in gevaar te brengen.

- Recyclebare materialen: HDPE en PP zijn volledig recyclebaar aan het einde van hun levensduur.

- Energie-efficiënte productie: geavanceerde systemen verminderen het energieverbruik met maximaal 40% in vergelijking met oudere technologieën.

Door duurzame en milieuvriendelijke producten te produceren, komen moderne extrusielijnen overeen met wereldwijde duurzaamheidsdoelen en tegelijkertijd superieure prestaties leveren.

Conclusie

Gegolfde pijpextrusie-apparatuur verbetert de duurzaamheid van het product door een combinatie van geavanceerde materiaalwetenschap, precisie-engineering, geautomatiseerde procescontroles, behandelingen na de extrusie en rigoureuze kwaliteitsborgingsprotocollen. Deze innovaties maken de productie mogelijk van pijpen die in staat zijn om harde omgevingscondities, mechanische spanningen en langdurige slijtage te weerstaan. Met servicelevens van meer dan 50 jaar in veeleisende toepassingen zoals afvoersystemen en industriële pijpleidingen, vertegenwoordigen golfplegingen die worden vervaardigd met behulp van moderne extrusieapparatuur een benchmark voor duurzaamheid en betrouwbaarheid.

FAQ

V1: Hoe verhoudt HDPE zich tot PVC in corrosieweerstand?

A1: HDPE presteert beter dan PVC met 10 keer hogere chemische resistentie, met name tegen koolwaterstoffen en zure omgevingen die vaak worden aangetroffen in industriële toepassingen.

V2: Welke onderhoudspraktijken verlengen de levensduur van extrusieapparatuur?

A2: Regelmatig onderhoud omvat maandelijkse schroefinspecties, smering van bewegende delen en jaarlijkse vervanging van schimmelblokken na ongeveer 10.000 productiecycli om slijtagegerelateerde defecten te voorkomen.

V3: Kunnen golfuitrusting met golfbevingen aardbevingsresistente leidingen produceren?

A3: Ja, deze machines kunnen flexibele gewrichtsontwerpen produceren met maximaal 35 ° buigmogelijkheden en energie-absorberende ribpatronen die de seismische veerkracht verbeteren.

V4: Hoe verhouden energiekosten zich tussen moderne extrusielijnen en traditionele methoden?

A4: Moderne extrusielijnen verminderen het energieverbruik met maximaal 40% door innovaties zoals regeneratief remmen in aftap-eenheden en energiezuinige verwarmingssystemen.

V5: Welke certificeringen valideren de duurzaamheidsclaims van golfpijpen?

A5: Certificeringen zoals ISO 21138-3 (voor begraven flexibele drainagesystemen), ASTM F2648 (voor thermoplastische drainagepijpen) en EN13476-3 (voor gestructureerde wandleidingssystemen) bevestigen de naleving van internationale duurzaamheidsnormen.