Контент меню

● 1. Выбор материала и оптимизация полимеров

>> Преимущества полимеров HDPE и PP

>> Роль экструзионного оборудования

● 2. Точная инженерия гофрированных профилей

>> Структурные преимущества гофра

>> Ключевые функции оборудования

● 3. Усовершенствованные элементы управления производственным процессом

>> Системы мониторинга в реальном времени

>> Влияние на долговечность

● 4. Пост-удаление лечения

>> Общие методы лечения

● 5. Механизмы обеспечения качества

>> Протоколы тестирования

>> Интегрированные системы управления качеством

● 6. Экологическая устойчивость и долговечность

● Заключение

● Часто задаваемые вопросы

>> Q1: Как HDPE сравнивается с ПВХ в коррозионной устойчивости?

>> Q2: Какие методы обслуживания продлевают срок службы экструзионного оборудования?

>> Q3: Может ли из гофрированного экструзионного оборудования производить землетрясение устойчивых к трубам?

>> Q4: Как затраты на энергию сравниваются между современными линиями экструзии и традиционными методами?

>> Q5: Какие сертификаты подтверждают претензии на долговечность гофрированных труб?

Раглеированное оборудование для экструзии труб играет ключевую роль в производстве прочных и надежных систем трубопровода. Эти системы широко используются в различных отраслях, включая строительство, сельское хозяйство, дренаж и промышленное применение. Долговечность гофрированных труб является результатом передовых методов изготовления, оптимизации материалов и точной разработки, включенных с помощью передового экструзионного механизма. Эта статья исследует механизмы, с помощью которых гофрированная труба Экструзионное оборудование повышает долговечность продукта, углубляясь в материальные науки, производственные процессы, протоколы обеспечения качества и многое другое.

1. Выбор материала и оптимизация полимеров

Одним из основных факторов, влияющих на долговечность гофрированных труб, является выбор высокопроизводительных материалов. Современное экструзионное оборудование позволяет обрабатывать передовые полимеры, такие как полиэтилен полиэтилен (HDPE) и полипропилен (PP), которые предлагают исключительные характеристики долговечности.

Преимущества полимеров HDPE и PP

- Химическая устойчивость: эти материалы сопротивляются деградации от кислот, щелочи и промышленных стоков, что делает их идеальными для суровых сред.

- УФ -стабилизация: добавки, включенные во время экструзионных защитных труб от ультрафиолетового излучения, обеспечивая долговечность в наружных приложениях.

- Прочность на изгиб: HDPE и PP поддерживают структурную целостность при изгибающих напряжениях, снижая риск растрескивания или деформации.

Роль экструзионного оборудования

Современные экструзионные машины улучшают свойства материала через:

- Двойные экструдеры: они обеспечивают точный контроль температуры (± 1 ° C), обеспечивая равномерное плавление полимера.

- Системы кормления с помощью вакуума: эти системы предотвращают загрязнение во время обработки материала, сохраняя чистоту полимеров.

Комбинация оптимизированных материалов и точной обработки гарантирует, что конечный продукт соответствует строгим требованиям к долговечности.

2. Точная инженерия гофрированных профилей

Уникальная структура гофрированных труб значительно способствует их долговечности. Процесс гофрирования включает формирование ребристых профилей, которые обеспечивают механическую прочность при минимизации использования материала.

Структурные преимущества гофра

| Функция | долговечности |

| Рибленная геометрия | Обеспечивает 40% более высокую устойчивость к раздавливам по сравнению с гладкими трубами. |

| Двойная стенка дизайн | Отделяет гидравлические функции от структурной поддержки. |

| Управление толщиной стенки | Обеспечивает постоянную производительность с толерантностью к ± 0,1 мм. |

Ключевые функции оборудования

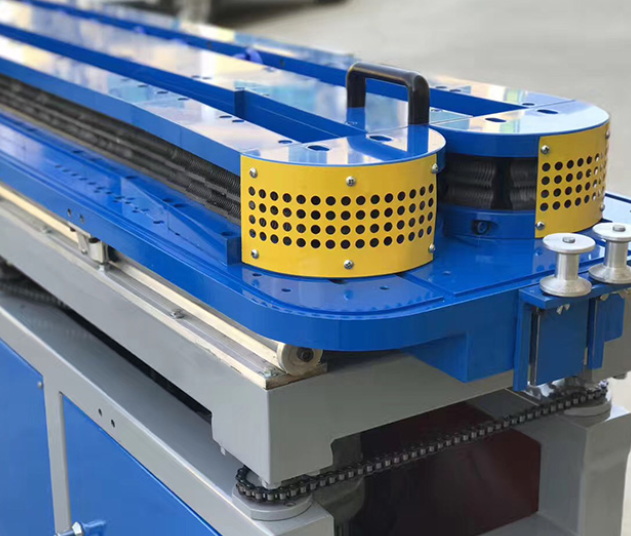

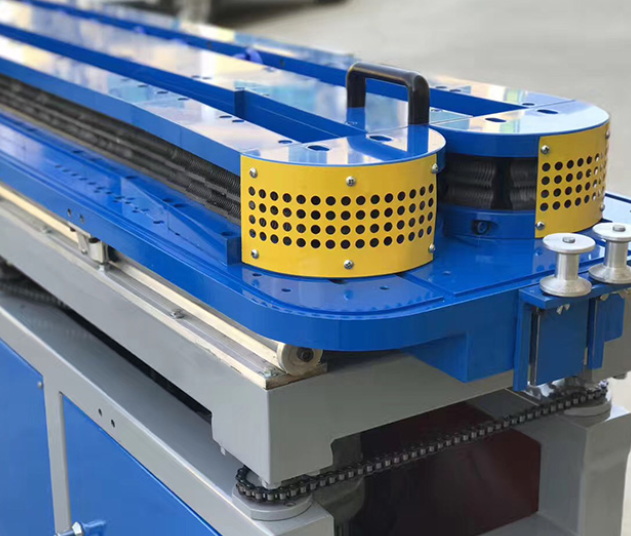

- Вращающиеся блоки плесени: они формируют гофрирования трубы с высокой точностью, используя прочные материалы, такие как алюминиевые сплавы в авиационном классе.

-Коэкстрация умирает: они позволяют одновременно экструзию нескольких слоев, что позволяет двойной стенке.

- Лазерные системы измерения: эти системы обеспечивают консистенцию толщины стенки и обнаруживают отклонения в режиме реального времени.

Благодаря этим инновациям оборудование для извлечения гофрированной трубы производит трубы с улучшенными механическими свойствами, способными выдерживать тяжелые нагрузки и нагрузки на окружающую среду.

3. Усовершенствованные элементы управления производственным процессом

Современные экструзионные линии интегрируют передовые элементы управления процессами, которые обеспечивают постоянное качество и долговечность на протяжении всего производства.

Системы мониторинга в реальном времени

1. Обнаружение консистенции материала: датчики контролируют отклонения индекса расплава (MFI), чтобы предотвратить слабые пятна в трубе.

2. Автоматическая регулировка скорости: отключенные единицы динамически регулируют скорости (0,5–6 м/мин) для поддержания однородности.

3. Системы охлаждения с замкнутым контуром: температура воды контролируется в пределах ± 2 ° C, чтобы предотвратить тепловые напряжения во время охлаждения.

Влияние на долговечность

Эти элементы управления приводят к:

- Трубы с более чем 50 -летним сроком службы в захороненных приложениях.

- Улучшение устойчивости к усталости на 300% по сравнению с трубами вручную.

- Повышенная устойчивость к растрескиванию в циклических условиях нагрузки.

Автоматируя критические аспекты производства, экструзионное оборудование сводит к минимуму человеческую ошибку и гарантирует, что каждая труба соответствует высокой долговечности.

4. Пост-удаление лечения

Постэкстрационные обработки дополнительно повышают долговечность гофрированных труб за счет решения конкретных требований к производительности.

Общие методы лечения

-Образование в линии: этот процесс создает уплотненные суставы, которые повышают гидравлическую эффективность и предотвращают проникновение или экстрафильтрацию.

- Текстурирование поверхности: текстурированные поверхности повышают сопротивление истиранию, делая трубы, подходящие для применений с высоким потоком, включающими взвешенные частицы.

- Антистатическое покрытие: это уменьшает адгезию частиц в промышленных средах, где статическое электричество может привлечь мусор.

Эти обработки плавно интегрированы в современные линии экструзии, гарантируя, что трубы готовы к немедленному использованию, не требуя дополнительных этапов обработки.

5. Механизмы обеспечения качества

Прочность-это не только производственные процессы, но и строгие протоколы обеспечения качества, которые подтверждают производительность продукта в реальных условиях.

Протоколы тестирования

1. Гидростатическое испытание давления: трубы подвергаются в 1,5 раза их номинального давления в течение 24 часов, чтобы убедиться, что они могут противостоять экстремальным условиям.

2. Испытание удара: трубы должны соответствовать минимальному порогу сопротивления воздействия 5 кДж/м .2;.

3. Проверка округлости: овальность измеряется, чтобы убедиться, что она остается в пределах 2% пределов допуска.

Интегрированные системы управления качеством

Современное экструзионное оборудование включает в себя автоматизированные системы тестирования, которые:

- Непрерывно отслеживать размеры продукта с помощью лазерных сканеров.

- Выполнить неразрушающее тестирование (NDT) для обнаружения внутренних дефектов.

- генерируйте подробные отчеты о отслеживании и соблюдении стандартов, таких как ISO 21138-3 и ASTM F2648.

Благодаря этим мерам производители могут гарантировать, что каждая труба соответствует или превышает промышленные показатели долговечности.

6. Экологическая устойчивость и долговечность

Долговечность тесно связана с устойчивостью, потому что более длительные продукты снижают отходы и потребление ресурсов с течением времени. Экструзионное оборудование из гофрированной трубы способствует устойчивости через:

- Эффективность материала: гофрированные конструкции минимизируют использование материала без ущерба для прочности.

- Утилизируемые материалы: HDPE и PP полностью пригодны для переработки в конце срока службы.

- Энергоэффективное производство: передовые системы снижают потребление энергии до 40% по сравнению с более старыми технологиями.

Производя прочные и экологически чистые продукты, современные экструзионные линии совпадают с глобальными целями в области устойчивого развития, обеспечивая превосходную производительность.

Заключение

Раглеированное оборудование для экструзии труб повышает долговечность продукта за счет сочетания усовершенствованных материалов, точной инженерии, автоматизированного управления процессами, послепродажных процедур и строгих протоколов обеспечения качества. Эти инновации позволяют производству труб, способных выдерживать суровые условия окружающей среды, механические напряжения и долгосрочный износ. В связи с тем, что обслуживание превышает 50 лет в требовательных приложениях, таких как дренажные системы и промышленные трубопроводы, гофрированные трубы, изготовленные с использованием современного экструзионного оборудования, представляют собой ориентир для долговечности и надежности.

Часто задаваемые вопросы

Q1: Как HDPE сравнивается с ПВХ в коррозионной устойчивости?

A1: HDPE превосходит ПВХ с в 10 раз выше химической устойчивости, особенно против углеводородов и кислотных сред, обычно встречающихся в промышленных применениях.

Q2: Какие методы обслуживания продлевают срок службы экструзионного оборудования?

A2: Регулярное техническое обслуживание включает в себя ежемесячные проверки винтов, смазывание движущихся частей и годовую замену блоков плесени после приблизительно 10 000 производственных циклов для предотвращения дефектов, связанных с износом.

Q3: Может ли из гофрированного экструзионного оборудования производить землетрясение устойчивых к трубам?

A3: Да, эти машины могут производить гибкие конструкции суставов с возможностью до 35 ° и поглощающими энергией рисунков ребра, которые повышают устойчивость сейсмической.

Q4: Как затраты на энергию сравниваются между современными линиями экструзии и традиционными методами?

A4: Современные экструзионные линии уменьшают потребление энергии на 40% за счет таких инноваций, как регенеративное торможение в отдавших единицах и энергосберегающие системы нагревания.

Q5: Какие сертификаты подтверждают претензии на долговечность гофрированных труб?

A5: такие сертификаты, как ISO 21138-3 (для захороненных гибких дренажных систем), ASTM F2648 (для термопластичных дренажных труб) и EN13476-3 (для систем структурированных стен) подтверждают соответствие международным стандартам долговечности.