Menú de contenido

● Descripción general de la no extrusión de secado

● Ventajas de sin secado Líneas de producción de granulación por extrusión

● Componentes clave de las líneas de producción de granulación por extrusión sin secado

● Industrias que utilizan líneas de producción de granulación por extrusión de no secado

>> Farmacéuticos

>> Fertilizantes

>> Industria alimentaria

>> Industria química

>> Producción de alimentos para animales

● Innovaciones recientes en tecnología de granulación de extrusión sin secado

● Desafíos que enfrentan las líneas de producción de granulación por extrusión de secado

● Conclusión

● Preguntas frecuentes

>> 1. ¿Qué materiales se pueden procesar sin granulación de extrusión de secado?

>> 2. ¿Cómo no mejora la granulación de extrusión de secado?

>> 3. ¿Cuáles son los principales beneficios de no usar líneas de producción de granulación por extrusión de secado?

>> 4. ¿Qué industrias se benefician más de la no granulación de extrusión de secado?

>> 5. ¿Qué avances recientes se han realizado en la tecnología de granulación de extrusión de secado?

● Citas:

No Las líneas de producción de granulación por extrusión de secado representan una innovación significativa en los procesos de fabricación, particularmente para las industrias que requieren métodos eficientes y ecológicos para producir gránulos. Este artículo explora las diversas industrias que utilizan estas líneas de producción, sus ventajas y la tecnología detrás de ellas.

Descripción general de la no extrusión de secado

Ninguna granulación de extrusión de secado es un proceso que combina los principios de extrusión y granulación sin requerir una fase de secado. Los métodos de granulación tradicionales a menudo implican agregar humedad para unir partículas, seguido de un paso de secado para eliminar el exceso de agua. En contraste, la granulación de extrusión de secado emplea fuerzas de alta presión y corte a materiales compactos directamente en gránulos, eliminando la necesidad de equipos de secado. Este proceso es particularmente beneficioso en las industrias donde están involucrados materiales sensibles a la humedad.

Ventajas de sin secado Líneas de producción de granulación por extrusión

- Eficiencia energética: al eliminar la fase de secado, los fabricantes pueden reducir significativamente los costos de energía asociados con los sistemas de calefacción y enfriamiento.

- Tiempo de procesamiento reducido: la ausencia de pasos de secado acelera los ciclos de producción, lo que permite un mayor rendimiento.

- Calidad mejorada del producto: los entornos controlados durante la extrusión minimizan la degradación de materiales sensibles, lo que resulta en gránulos de mayor calidad.

- Mayores costos operativos: los requisitos reducidos de equipos para el secado conducen a un menor capital y gastos operativos.

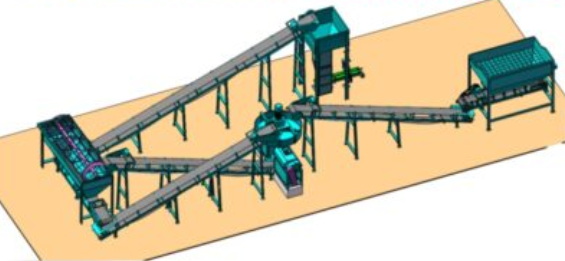

Componentes clave de las líneas de producción de granulación por extrusión sin secado

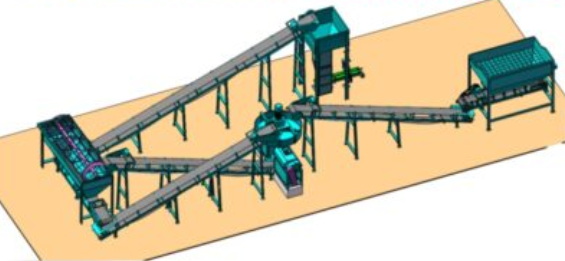

Comprender los componentes involucrados en las líneas de producción de granulación por extrusión de no secado es crucial para apreciar su funcionalidad:

- extrusor: el corazón de la línea de producción donde las materias primas se alimentan y se someten a alta presión.

- Rollers: los rodillos contrarrotantes comprimen el material en hojas o pellets.

- Sistema de enfriamiento: aunque no se requiere secado, el enfriamiento aún puede ser necesario para mantener la integridad del producto después de la extrusión.

- Equipo de detección: garantiza la uniformidad en el tamaño de los granulos separando partículas de gran tamaño o de tamaño inferior.

- Sistema de embalaje: empaqueta automáticamente los gránulos terminados para su distribución.

Industrias que utilizan líneas de producción de granulación por extrusión de no secado

No hay líneas de producción de granulación de extrusión de secado son versátiles y se pueden aplicar en varias industrias:

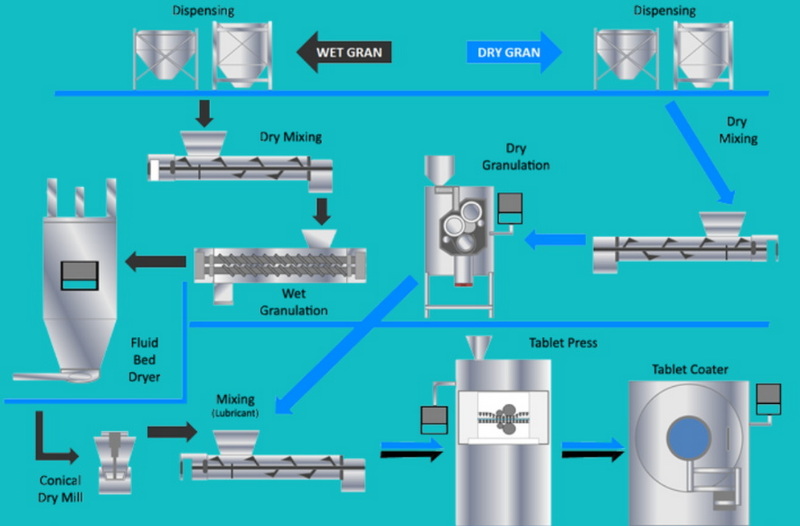

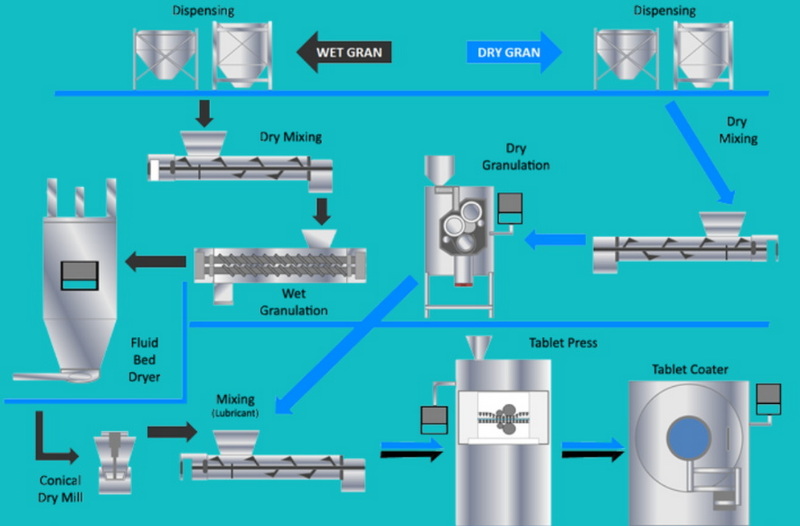

Farmacéuticos

En la industria farmacéutica, no se utiliza granulación de extrusión de secado para producir formas de dosificación sólidas donde se trata de ingredientes farmacéuticos activos (API) sensibles a la humedad. La capacidad de procesar materiales sin agregar humedad asegura que se mantengan la integridad y la eficacia de las API. Este método es particularmente ventajoso para las formulaciones que requieren un control preciso sobre el tamaño y la distribución de partículas.

Fertilizantes

La industria de los fertilizantes se beneficia significativamente de las líneas de producción de granulación por extrusión de secado. Estos sistemas pueden producir gránulos de fertilizantes de alta densidad sin adición de agua, mejorando los perfiles de liberación de nutrientes. La tecnología permite la creación de fertilizantes compuestos con concentraciones diferentes adaptadas a necesidades específicas de cultivos. Además, el proceso minimiza el impacto ambiental al reducir la generación de residuos y el consumo de energía.

Industria alimentaria

En la industria alimentaria, no se emplea granulación por extrusión de secado en la producción de aditivos y suplementos alimentarios donde el control de humedad es crítico. Este método asegura que los ingredientes sensibles conserven sus propiedades funcionales mientras se procesan en gránulos adecuados para la incorporación en varios productos alimenticios.

Industria química

La industria química no utiliza granulación de extrusión de secado para producir varios compuestos químicos. Esta tecnología permite el procesamiento eficiente de los polvos en gránulos sin introducir humedad que pueda afectar las reacciones químicas o la estabilidad del producto. Es particularmente útil para crear fertilizantes, pesticidas y otras formulaciones químicas que requieren características precisas de partículas.

Producción de alimentos para animales

En la producción de alimentos para animales, la no granulación de extrusión de secado permite a los fabricantes producir gránulos de alimentación de alta calidad de manera eficiente. El proceso permite la incorporación de varios nutrientes y aditivos al tiempo que mantiene la integridad de componentes sensibles como las vitaminas y los minerales. Los gránulos resultantes son uniformes en tamaño y forma, lo que garantiza una calidad de alimentación constante para el ganado.

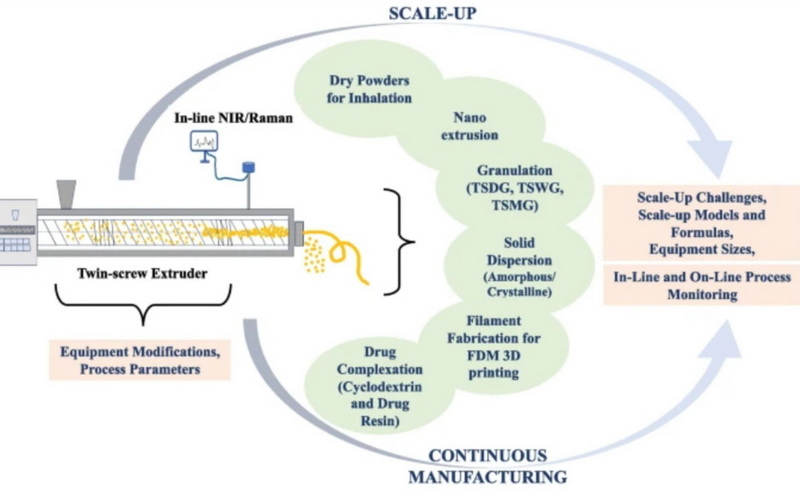

Innovaciones recientes en tecnología de granulación de extrusión sin secado

Los avances recientes en este campo se han centrado en mejorar el control de procesos y la automatización:

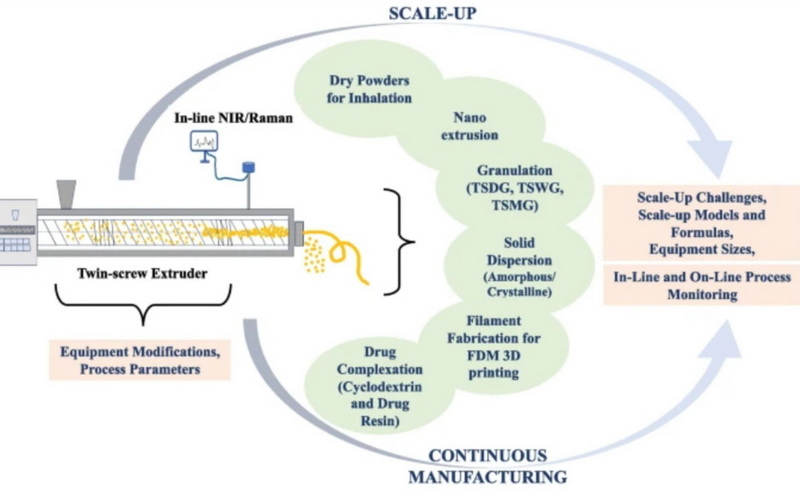

1. Control de proceso mejorado: la integración de la tecnología analítica de procesos (PAT) permite el monitoreo en tiempo real y el ajuste de parámetros como la temperatura, la presión y las tasas de alimentación. Esta capacidad garantiza la calidad constante del producto y reduce los desechos.

2. Automatización inteligente: la incorporación de dispositivos IoT permite el mantenimiento predictivo y el monitoreo remoto del rendimiento del equipo, minimizando el tiempo de inactividad y la mejora de la eficiencia operativa.

3. Prácticas sostenibles: las innovaciones destinadas a reducir la generación de residuos durante los procesos de producción son cada vez más frecuentes. Por ejemplo, el uso de materiales reciclados como materia prima puede mejorar los esfuerzos de sostenibilidad en la fabricación.

4. Diseño de equipos modulares: los nuevos diseños permiten una mayor flexibilidad en las líneas de producción, lo que permite a los fabricantes cambiar fácilmente entre diferentes formulaciones o productos sin una reconfiguración extensa.

5. Sistemas avanzados de manejo de materiales: los sistemas de alimentación mejorados aseguran un flujo de material constante en la extrusora, lo cual es crucial para mantener la uniformidad del producto.

Desafíos que enfrentan las líneas de producción de granulación por extrusión de secado

Si bien existen numerosas ventajas en el uso de líneas de producción de granulación de extrusión de secado, se deben abordar algunos desafíos:

- Variabilidad del material: las diferentes materias primas pueden comportarse de manera impredecible durante el procesamiento debido a las variaciones en el tamaño de partícula o el contenido de humedad. Los fabricantes deben seleccionar cuidadosamente las materias primas para garantizar una calidad constante.

- Mantenimiento del equipo: el mantenimiento regular es esencial para evitar el tiempo de inactividad causado por el mal funcionamiento del equipo o el desgaste con el tiempo. Invertir en maquinaria de alta calidad puede mitigar algunos de estos problemas, pero requiere una inversión de capital inicial.

- Generación de polvo: la naturaleza mecánica del proceso puede conducir a la formación de polvo, que puede plantear riesgos de contaminación si no se manejan adecuadamente. La implementación de sistemas de recolección de polvo eficientes puede ayudar a abordar este desafío.

Conclusión

No hay líneas de producción de granulación por extrusión de secado representan un avance significativo en la tecnología de fabricación en diversas industrias. Al eliminar la necesidad de procesos de secado, estos sistemas ofrecen beneficios sustanciales en términos de eficiencia energética, reducción de costos y calidad del producto. A medida que la tecnología continúa evolucionando, los fabricantes deberán adaptarse a nuevas innovaciones al tiempo que abordan los desafíos relacionados con la variabilidad del material y el cumplimiento regulatorio. El futuro tiene una gran promesa para este enfoque innovador para la producción de granulos en varias industrias.

Preguntas frecuentes

1. ¿Qué materiales se pueden procesar sin granulación de extrusión de secado?

Ninguna granulación de extrusión de secado puede procesar una amplia gama de materiales que incluyen productos farmacéuticos (API), fertilizantes (NPK), aditivos alimentarios y otros polvos sensibles a la humedad.

2. ¿Cómo no mejora la granulación de extrusión de secado?

El entorno controlado durante la extrusión minimiza la degradación de materiales sensibles, lo que resulta en gránulos de mayor calidad con un tamaño y distribución consistentes.

3. ¿Cuáles son los principales beneficios de no usar líneas de producción de granulación por extrusión de secado?

Los beneficios clave incluyen eficiencia energética, tiempo de procesamiento reducido, mejor calidad del producto y menores costos operativos debido a los pasos de secado eliminados.

4. ¿Qué industrias se benefician más de la no granulación de extrusión de secado?

Industrias como los productos farmacéuticos, los fertilizantes, la producción de alimentos, los productos químicos y los alimentos animales se benefician significativamente de este método de producción innovador.

5. ¿Qué avances recientes se han realizado en la tecnología de granulación de extrusión de secado?

Las innovaciones recientes incluyen un mejor control de procesos a través de sistemas PAT, una mayor automatización con integración de IoT, prácticas sostenibles que se centran en la reducción de residuos, los diseños de equipos modulares para la flexibilidad y los sistemas de manejo de materiales mejorados para un flujo consistente.

Citas:

[1] https://www.yjing-extrusion.com/what- are-the-latest-innovations-in-no-drying-extrusion-nulation-production-lines.html

[2] https://www.abbviecontractmfg.com/news-and-insights/how-can-extrusion-benefit-your-pharmaceutical-oral-drug-product.html

[3] https://pmc.ncbi.nlm.nih.gov/articles/pmc6568324/

[4] https://www.yjing-extrusion.com/what- are-the-dvantages-of-no-drying-extrusion-granulation-production-equipment.html

[5] https://www.pharmtech.com/view/exploring-advances-in-twin-screw-extrusion-for-solid-dosage-drugs

[6] https://www.researchgate.net/publication/349399385_recent_development_challenges_and_prospects_of_extrusion_technology

[7] https://www.yz-mac.com/no-drying-extrusion-compund- fertilizer-production-lines/

[8] https://pmc.ncbi.nlm.nih.gov/articles/pmc4401168/

[9] https://www.hywellco.com/eficiente-dry-granulación-for- fertilizer-production-a-comprehensive-process-overview-id61850007.html

[10] https://www.linkedin.com/pulse/drying-dual-mode-extrusion-cylindrical-granulator-organic-yu--

[11] https://www.sciencedirect.com/science/article/pii/s2949866x24000674

[12] https://fertilizer-machine.net/product/fertilizer-granulator/double-roller-extrusion-granulator.html