Menu de contenu

● Aperçu de la granulation extrusion de séchage

● Avantages des lignes de production de granulation d'extrusion sans séchage

● Composants clés des lignes de production de granulation sans extrusion de séchage

● Industries qui n'utilisent aucune ligne de production de granulation extrusion de séchage

>> Médicaments

>> Engrais

>> Industrie alimentaire

>> Industrie chimique

>> Production d'aliments pour animaux

● Innovations récentes dans la technologie de granulation d'extrusion sans séchage

● Défis rencontrés par des lignes de production de granulation extrusion de séchage

● Conclusion

● FAQ

>> 1. Quels matériaux peuvent être traités à l'aide de la granulation d'extrusion sans séchage?

>> 2. Comment aucune granulation d'extrusion de séchage, améliore-t-elle la qualité des produits?

>> 3. Quels sont les principaux avantages de l'utilisation de lignes de production de granulation d'extrusion sans séchage?

>> 4. Quelles industries bénéficient le plus de la granulation d'extrusion sans séchage?

>> 5. Quelles progrès récents ont été faits dans la technologie de granulation d'extrusion sans séchage?

● Citations:

Non Les lignes de production de granulation extrusion de séchage représentent une innovation importante dans les processus de fabrication, en particulier pour les industries qui nécessitent des méthodes efficaces et respectueuses de la production de granules. Cet article explore les différentes industries qui utilisent ces lignes de production, leurs avantages et la technologie derrière elles.

Aperçu de la granulation extrusion de séchage

Aucune granulation d'extrusion de séchage n'est un processus qui combine les principes d'extrusion et de granulation sans nécessiter de phase de séchage. Les méthodes de granulation traditionnelles impliquent souvent de l'ajout d'humidité pour lier les particules ensemble, suivie d'une étape de séchage pour éliminer l'excès d'eau. En revanche, aucune granulation d'extrusion de séchage utilise des forces de haute pression et de cisaillement pour compacter les matériaux directement dans les granules, éliminant le besoin d'équipement de séchage. Ce processus est particulièrement bénéfique dans les industries où des matériaux sensibles à l'humidité sont impliqués.

Avantages des lignes de production de granulation d'extrusion sans séchage

- Efficacité énergétique: En supprimant la phase de séchage, les fabricants peuvent réduire considérablement les coûts énergétiques associés aux systèmes de chauffage et de refroidissement.

- Temps de traitement réduit: l'absence d'étapes de séchage accélère les cycles de production, permettant un débit plus élevé.

- Amélioration de la qualité du produit: les environnements contrôlés pendant l'extrusion minimisent la dégradation des matériaux sensibles, entraînant des granules de meilleure qualité.

- Coûts opérationnels réduits: réduction des exigences de l'équipement pour le séchage, entraîner une baisse des dépenses de capital et opérationnelles.

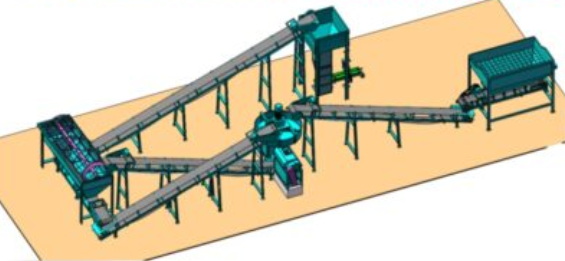

Composants clés des lignes de production de granulation sans extrusion de séchage

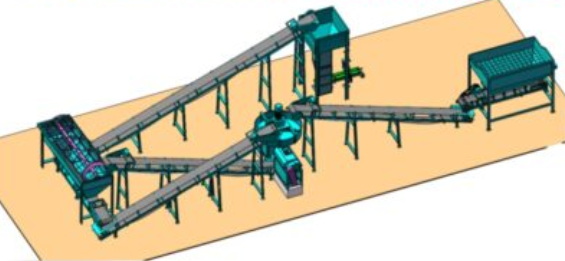

Comprendre les composants impliqués dans les lignes de production de granulation extrusion de séchage est crucial pour apprécier leur fonctionnalité:

- Extrudeuse: le cœur de la ligne de production où les matières premières sont alimentées et soumises à une haute pression.

- Rouleaux: les rouleaux à contre-rotation compriment le matériau en feuilles ou pastilles.

- Système de refroidissement: Bien que le séchage ne soit pas nécessaire, le refroidissement peut toujours être nécessaire pour maintenir l'intégrité des produits après extrusion.

- Équipement de dépistage: assure l'uniformité de la taille des granules en séparant les particules surdimensionnées ou sous-dimensionnées.

- Système d'emballage: emballe automatiquement les granules finis pour la distribution.

Industries qui n'utilisent aucune ligne de production de granulation extrusion de séchage

Les lignes de production de granulation à extrusion de séchage sont polyvalentes et ne peuvent être appliquées dans diverses industries:

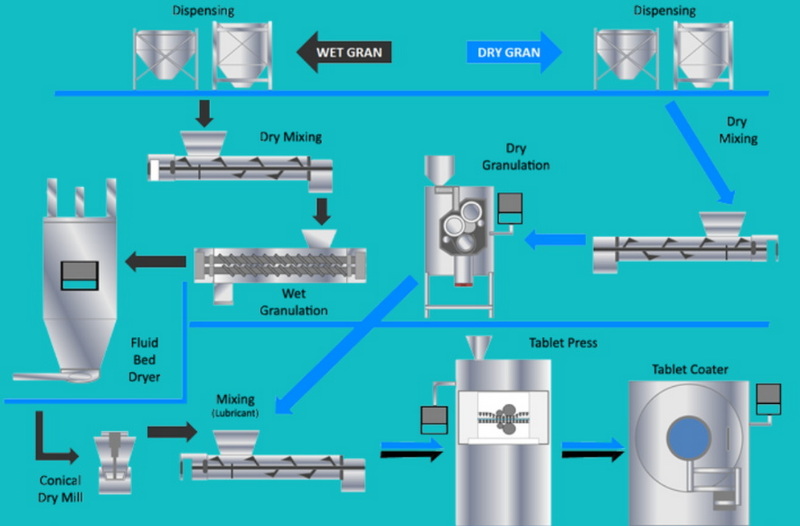

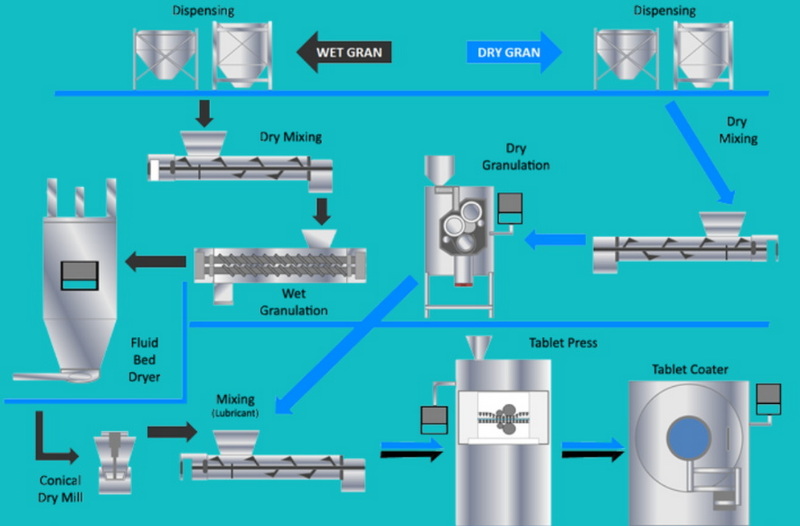

Médicaments

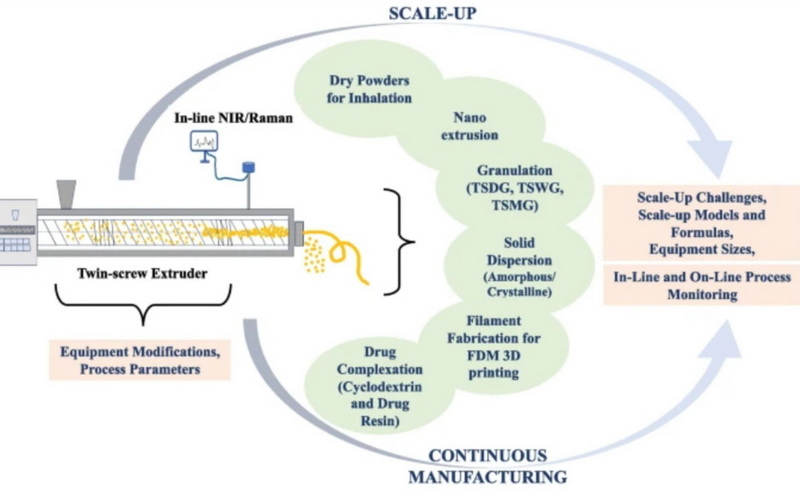

Dans l'industrie pharmaceutique, aucune granulation d'extrusion de séchage n'est utilisée pour produire des formes posologiques solides où des ingrédients pharmaceutiques actifs sensibles à l'humidité sont impliqués. La capacité de traiter les matériaux sans ajouter d'humidité garantit que l'intégrité et l'efficacité des API sont maintenues. Cette méthode est particulièrement avantageuse pour les formulations nécessitant un contrôle précis sur la taille et la distribution des particules.

Engrais

L'industrie des engrais bénéficie considérablement des lignes de production de granulation d'extrusion sans séchage. Ces systèmes peuvent produire des granules d'engrais à haute densité sans addition d'eau, améliorant les profils de libération des nutriments. La technologie permet la création d'engrais composés avec des concentrations variables adaptées à des besoins de culture spécifiques. De plus, le processus minimise l'impact environnemental en réduisant la production de déchets et la consommation d'énergie.

Industrie alimentaire

Dans l'industrie alimentaire, aucune granulation d'extrusion de séchage n'est utilisée pour produire des additifs et des suppléments alimentaires où le contrôle de l'humidité est essentiel. Cette méthode garantit que les ingrédients sensibles conservent leurs propriétés fonctionnelles tout en étant transformés en granules adaptés à l'incorporation dans divers produits alimentaires.

Industrie chimique

L'industrie chimique n'utilise pas de granulation d'extrusion de séchage pour produire divers composés chimiques. Cette technologie permet le traitement efficace des poudres en granules sans introduire d'humidité qui pourrait affecter les réactions chimiques ou la stabilité du produit. Il est particulièrement utile pour créer des engrais, des pesticides et d'autres formulations chimiques qui nécessitent des caractéristiques précises des particules.

Production d'aliments pour animaux

Dans la production d'aliments pour animaux, aucune granulation d'extrusion de séchage ne permet aux fabricants de produire efficacement des pastilles d'alimentation de haute qualité. Le processus permet l'incorporation de divers nutriments et additifs tout en maintenant l'intégrité des composants sensibles comme les vitamines et les minéraux. Les pastilles qui en résultent sont uniformes de taille et de forme, garantissant une qualité d'alimentation cohérente pour le bétail.

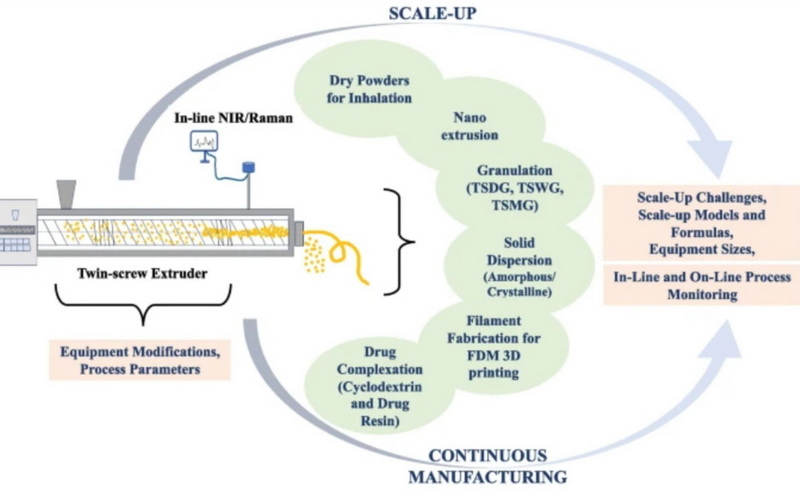

Innovations récentes dans la technologie de granulation d'extrusion sans séchage

Les progrès récents dans ce domaine se sont concentrés sur l'amélioration du contrôle et de l'automatisation des processus:

1. Contrôle amélioré du processus: l'intégration de la technologie analytique des processus (PAT) permet la surveillance et l'ajustement en temps réel de paramètres tels que la température, la pression et les taux d'alimentation. Cette capacité garantit une qualité cohérente du produit et réduit les déchets.

2. Automatisation intelligente: l'incorporation des appareils IoT permet la maintenance prédictive et la surveillance à distance des performances de l'équipement, la minimisation des temps d'arrêt et l'amélioration de l'efficacité opérationnelle.

3. Pratiques durables: les innovations visant à réduire la production de déchets pendant les processus de production deviennent plus répandues. Par exemple, l'utilisation de matériaux recyclés comme matière première peut améliorer les efforts de durabilité dans la fabrication.

4. Conception de l'équipement modulaire: les nouveaux conceptions permettent une plus grande flexibilité dans les lignes de production, permettant aux fabricants de basculer facilement entre différentes formulations ou produits sans reconfiguration approfondie.

5. Systèmes de manutention avancés: les systèmes d'alimentation améliorés garantissent un flux de matériau cohérent dans l'extrudeuse, ce qui est crucial pour maintenir l'uniformité du produit.

Défis rencontrés par des lignes de production de granulation extrusion de séchage

Bien qu'il existe de nombreux avantages à utiliser les lignes de production de granulation extrusion de séchage, certains défis doivent être relevés:

- Variabilité des matériaux: Différentes matières premières peuvent se comporter de manière imprévisible pendant le traitement en raison de variations de la taille des particules ou de la teneur en humidité. Les fabricants doivent sélectionner soigneusement les matières premières pour assurer une qualité cohérente.

- Entretien de l'équipement: l'entretien régulier est essentiel pour prévenir les temps d'arrêt causés par les dysfonctionnements de l'équipement ou l'usure au fil du temps. Investir dans des machines de haute qualité peut atténuer certains de ces problèmes mais nécessite un investissement en capital initial.

- Génération de poussière: la nature mécanique du processus peut entraîner une formation de poussière, qui peut présenter des risques de contamination s'ils ne sont pas gérés correctement. La mise en œuvre de systèmes de collecte de poussières efficaces peut aider à relever ce défi.

Conclusion

Aucune ligne de production de granulation extrusion de séchage ne représente une progression importante de la technologie de fabrication dans diverses industries. En éliminant le besoin de processus de séchage, ces systèmes offrent des avantages substantiels en termes d'efficacité énergétique, de réduction des coûts et de qualité des produits. Alors que la technologie continue d'évoluer, les fabricants devront s'adapter aux nouvelles innovations tout en relevant des défis liés à la variabilité des matériaux et à la conformité réglementaire. L'avenir est très prometteur pour cette approche innovante de la production de granules dans diverses industries.

FAQ

1. Quels matériaux peuvent être traités à l'aide de la granulation d'extrusion sans séchage?

Aucune granulation d'extrusion de séchage ne peut traiter un large éventail de matériaux, notamment des produits pharmaceutiques (API), des engrais (NPK), des additifs alimentaires et d'autres poudres sensibles à l'humidité.

2. Comment aucune granulation d'extrusion de séchage, améliore-t-elle la qualité des produits?

L'environnement contrôlé pendant l'extrusion minimise la dégradation des matériaux sensibles, entraînant des granules de meilleure qualité avec une taille et une distribution cohérentes.

3. Quels sont les principaux avantages de l'utilisation de lignes de production de granulation d'extrusion sans séchage?

Les principaux avantages comprennent l'efficacité énergétique, la réduction du temps de traitement, la qualité améliorée des produits et la baisse des coûts opérationnels en raison des étapes de séchage éliminées.

4. Quelles industries bénéficient le plus de la granulation d'extrusion sans séchage?

Les industries telles que les produits pharmaceutiques, les engrais, la production alimentaire, les produits chimiques et les aliments pour animaux bénéficient de cette méthode de production innovante.

5. Quelles progrès récents ont été faits dans la technologie de granulation d'extrusion sans séchage?

Les innovations récentes incluent un contrôle amélioré des processus grâce à des systèmes PAT, une automatisation accrue avec l'intégration IoT, des pratiques durables axées sur la réduction des déchets, des conceptions de matériel modulaire pour la flexibilité et des systèmes améliorés de manutention des matériaux pour un débit cohérent.

Citations:

[1] https://www.yjing-extrusion.com/what-are-the-latest-novations-in-no-drying-extrusion-granulation-production-lines.html

[2] https://www.abbviecontractmfg.com/news-and-insights/how-can-extrusion-benefit-your-pharmaceutical-oral-drug-product.html

[3] https://pmc.ncbi.nlm.nih.gov/articles/pmc6568324/

[4] https://www.yjing-extrusion.com/what-are-the- Advantages-of-no-drying-extrusion-granulation-production-equipment.html

[5] https://www.pharmtech.com/view/exploration-advances-in-twin-screw-extrusion-for-solid-dosage-drugs

[6] https://www.researchgate.net/publication/349399385_recent_development_challenges_and_prospects_of_extrusion_technology

[7] https://www.yz-mac.com/no-drying-extrusion-compound-fertilizer-production-lines/

[8] https://pmc.ncbi.nlm.nih.gov/articles/pmc4401168/

[9] https://www.hywellco.com/efficient-dry-granulation-for-fertilizer-production-a-comprehensive process-overview-id61850007.html

[10] https://www.linkedin.com/pulse/drying-dual-mode-extrusion-cylindrical-granulator-organic-yu-

[11] https://www.sciecendirect.com/science/article/pii/s2949866x24000674

[12] https://fertilizer-machine.net/product/fertilizer-granulator/double-roller-extrusion-granulator.html