Inhoudsmenu

● Overzicht van geen drogende extrusiegranulatie

● Voordelen van productielijnen zonder drogende extrusie granulatie

● Belangrijke componenten van productielijnen zonder drogende extrusie granulatie

● Industrieën die geen productielijnen voor extrusie granulatie gebruiken

>> Geneesmiddelen

>> Meststoffen

>> Voedingsindustrie

>> Chemische industrie

>> Animal Feed Production

● Recente innovaties in geen drogende extrusiegranulatietechnologie

● Uitdagingen waarmee de productielijnen geen drogende extrusiegranulatieproductie worden geconfronteerd

● Conclusie

● FAQ's

>> 1. Welke materialen kunnen worden verwerkt met behulp van geen drogene extrusiegranulatie?

>> 2. Hoe verbetert geen extrusiegranulatie van de drogen de productkwaliteit?

>> 3. Wat zijn de belangrijkste voordelen van het gebruik van productielijnen zonder drogende extrusie granulatie?

>> 4. Welke industrieën profiteren het meest van geen drogene extrusiegranulatie?

>> 5. Welke recente vorderingen zijn gemaakt in geen drogende extrusiegranulatietechnologie?

● Citaten:

Nee Productielijnen voor drogende extrusiegranulatie vormen een aanzienlijke innovatie in productieprocessen, met name voor industrieën die efficiënte en milieuvriendelijke methoden vereisen voor het produceren van korrels. Dit artikel onderzoekt de verschillende industrieën die deze productielijnen, hun voordelen en de technologie achter hen gebruiken.

Overzicht van geen drogende extrusiegranulatie

Geen drogende extrusiegranulatie is een proces dat de principes van extrusie en granulatie combineert zonder een droogfase te vereisen. Traditionele granulatiemethoden omvatten vaak het toevoegen van vocht om deeltjes aan elkaar te binden, gevolgd door een droogstap om overtollig water te verwijderen. Er is daarentegen geen drogende extrusiegranulatie met hoge druk en afschuifkrachten om materialen rechtstreeks in korrels te verdrijven, waardoor de behoefte aan droogapparatuur wordt geëlimineerd. Dit proces is met name gunstig in industrieën waar het vochtgevoelige materialen betrokken zijn.

Voordelen van productielijnen zonder drogende extrusie granulatie

- Energie -efficiëntie: door de droogfase te verwijderen, kunnen fabrikanten de energiekosten die verband houden met verwarmings- en koelsystemen aanzienlijk verlagen.

- Verminderde verwerkingstijd: de afwezigheid van droogstappen versnelt de productiecycli, waardoor een hogere doorvoer mogelijk is.

- Verbeterde productkwaliteit: gecontroleerde omgevingen tijdens extrusie minimaliseren de afbraak van gevoelige materialen, resulterend in korrels van hogere kwaliteit.

- Lagere operationele kosten: lagere vereisten voor apparatuur voor drogen leiden tot lagere kapitaal- en operationele uitgaven.

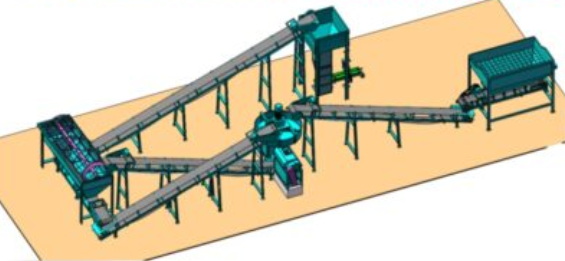

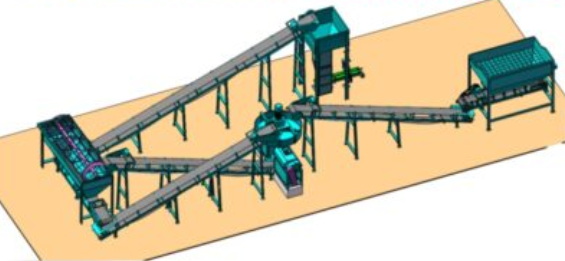

Belangrijke componenten van productielijnen zonder drogende extrusie granulatie

Inzicht in de componenten die betrokken zijn bij productielijnen zonder drogende extrusie granulatie is cruciaal voor het waarderen van hun functionaliteit:

- Extruder: het hart van de productielijn waar grondstoffen worden gevoed en onderworpen aan hoge druk.

- Rollers: tegenrotrollen comprimeren het materiaal in vellen of pellets.

- Koelsysteem: hoewel drogen niet vereist is, kan koeling nog steeds nodig zijn om de productintegriteit na extrusie te behouden.

- Screeningapparatuur: zorgt voor uniformiteit in korrelgrootte door oversized of ondermaatse deeltjes te scheiden.

- Verpakkingssysteem: verpakt automatisch de voltooide korrels voor distributie.

Industrieën die geen productielijnen voor extrusie granulatie gebruiken

Geen drogende extrusiegranulatieproductielijnen zijn veelzijdig en kunnen in verschillende industrieën worden toegepast:

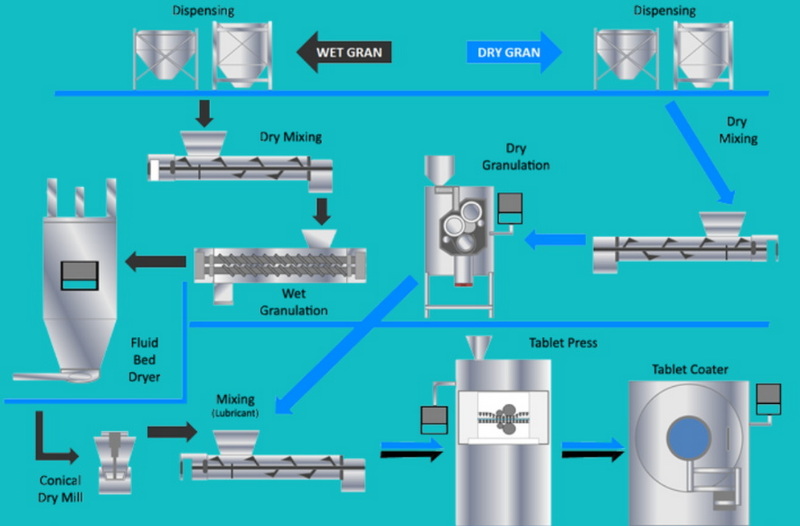

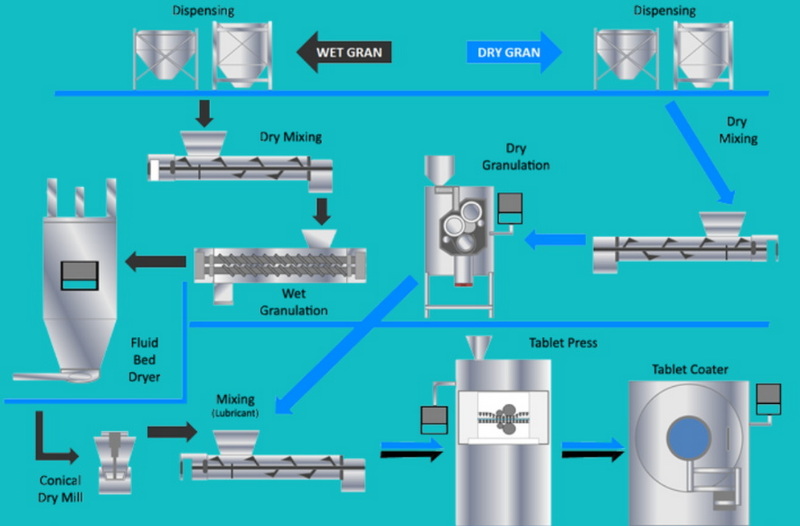

Geneesmiddelen

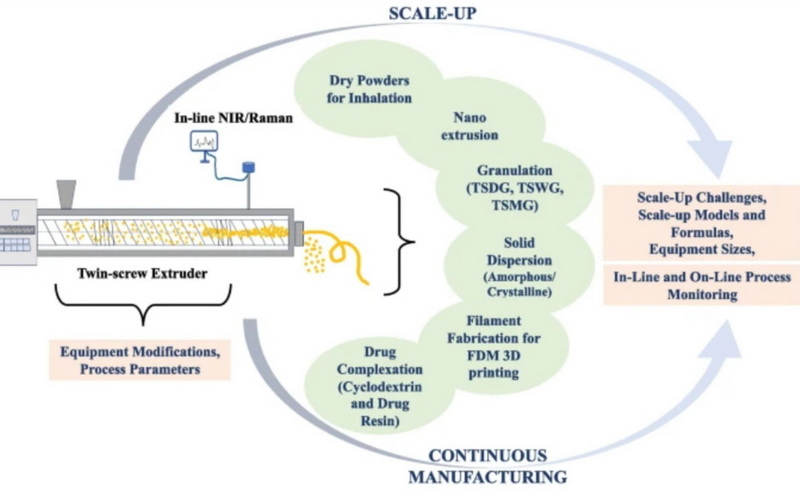

In de farmaceutische industrie wordt geen drogene extrusiegranulatie gebruikt voor het produceren van vaste doseringsvormen waar vochtgevoelige actieve farmaceutische ingrediënten (API's) betrokken zijn. Het vermogen om materialen te verwerken zonder vocht toe te voegen, zorgt ervoor dat de integriteit en werkzaamheid van de API's worden gehandhaafd. Deze methode is met name voordelig voor formuleringen die nauwkeurige controle vereisen over deeltjesgrootte en verdeling.

Meststoffen

De kunstmestindustrie profiteert aanzienlijk van productielijnen zonder drogende extrusiegranulatie. Deze systemen kunnen korrels met een hoge dichtheid produceren zonder watertoevoeging, waardoor de afgifteprofielen van voedingsstoffen worden verbeterd. De technologie maakt het mogelijk om samengestelde meststoffen te creëren met verschillende concentraties afgestemd op specifieke gewasbehoeften. Bovendien minimaliseert het proces de impact van het milieu door het genereren van afval en het energieverbruik te verminderen.

Voedingsindustrie

In de voedingsindustrie wordt geen drogene extrusiegranulatie gebruikt bij het produceren van voedseladditieven en supplementen waar vochtcontrole van cruciaal belang is. Deze methode zorgt ervoor dat gevoelige ingrediënten hun functionele eigenschappen behouden terwijl ze worden verwerkt tot korrels die geschikt zijn voor opname in verschillende voedingsproducten.

Chemische industrie

De chemische industrie gebruikt geen drogende extrusiegranulatie voor het produceren van verschillende chemische verbindingen. Deze technologie zorgt voor de efficiënte verwerking van poeders in korrels zonder vocht te introduceren dat chemische reacties of productstabiliteit kan beïnvloeden. Het is met name nuttig voor het creëren van meststoffen, pesticiden en andere chemische formuleringen die precieze deeltjeskenmerken vereisen.

Animal Feed Production

Bij de productie van diervoeders kan geen drogende extrusiegranulatie fabrikanten efficiënt produceren van hoogwaardige voederpellets. Het proces maakt het mogelijk om verschillende voedingsstoffen en additieven op te nemen met behoud van de integriteit van gevoelige componenten zoals vitamines en mineralen. De resulterende pellets zijn uniform in grootte en vorm, waardoor consistente voedingskwaliteit voor vee wordt gewaarborgd.

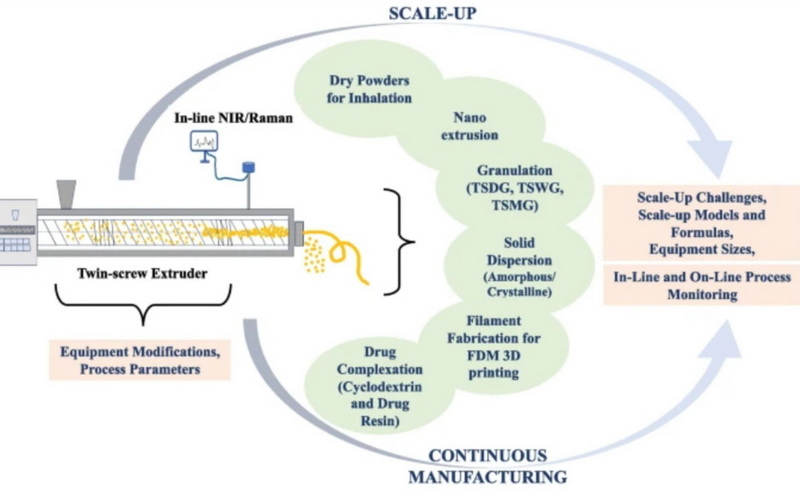

Recente innovaties in geen drogende extrusiegranulatietechnologie

Recente ontwikkelingen op dit gebied zijn gericht op het verbeteren van procescontrole en automatisering:

1. Verbeterde procescontrole: Integratie van procesanalytische technologie (PAT) maakt realtime monitoring en aanpassing van parameters mogelijk zoals temperatuur, druk en voedersnelheden mogelijk. Deze mogelijkheid zorgt voor een consistente productkwaliteit en vermindert afval.

2. Slimme automatisering: de opname van IoT -apparaten maakt voorspellend onderhoud en monitoring van de externe apparatuur mogelijk, het minimaliseren van downtime en het verbeteren van de operationele efficiëntie.

3. Duurzame praktijken: innovaties gericht op het verminderen van afvalopwekking tijdens productieprocessen komen steeds vaker voor. Het gebruik van gerecyclede materialen als grondstof kan bijvoorbeeld de duurzaamheidsinspanningen bij de productie verbeteren.

4. Ontwerp van modulaire apparatuur: nieuwe ontwerpen zorgen voor een grotere flexibiliteit in productielijnen, waardoor fabrikanten gemakkelijk kunnen schakelen tussen verschillende formuleringen of producten zonder uitgebreide herconfiguratie.

5. Geavanceerde materiaalbehandelingssystemen: verbeterde voedingssystemen zorgen voor een consistente materiaalstroom in de extruder, wat cruciaal is voor het handhaven van productuniformiteit.

Uitdagingen waarmee de productielijnen geen drogende extrusiegranulatieproductie worden geconfronteerd

Hoewel er tal van voordelen zijn bij het gebruik van productielijnen zonder drogende extrusie granulatie, moeten enkele uitdagingen worden aangepakt:

- Materiële variabiliteit: verschillende grondstoffen kunnen zich onvoorspelbaar gedragen tijdens de verwerking als gevolg van variaties in deeltjesgrootte of vochtgehalte. Fabrikanten moeten zorgvuldig grondstoffen selecteren om een consistente kwaliteit te garanderen.

- Onderhoud van apparatuur: regelmatig onderhoud is essentieel om downtime te voorkomen veroorzaakt door storingen of slijtage van apparatuur in de loop van de tijd. Investeren in hoogwaardige machines kan sommige van deze problemen verminderen, maar vereist initiële kapitaalinvesteringen.

- Stofopwekking: de mechanische aard van het proces kan leiden tot stofvorming, die de risico's van verontreinigingen kan vormen als ze niet correct worden beheerd. Het implementeren van efficiënte stoffenverzamelingssystemen kan deze uitdaging aanpakken.

Conclusie

Productielijnen van geen drogende extrusiegranulatie vormen een aanzienlijke vooruitgang in de productietechnologie in verschillende industrieën. Door de noodzaak van droogprocessen te elimineren, bieden deze systemen substantiële voordelen op het gebied van energie -efficiëntie, kostenreductie en productkwaliteit. Naarmate de technologie blijft evolueren, moeten fabrikanten zich aanpassen aan nieuwe innovaties en tegelijkertijd uitdagingen moeten aangaan met betrekking tot materiële variabiliteit en naleving van de regelgeving. De toekomst heeft veel belofte voor deze innovatieve benadering van de productie van korrels in verschillende industrieën.

FAQ's

1. Welke materialen kunnen worden verwerkt met behulp van geen drogene extrusiegranulatie?

Geen drogende extrusiegranulatie kan een breed scala aan materialen verwerken, waaronder geneesmiddelen (API's), meststoffen (NPK), voedseladditieven en andere vochtgevoelige poeders.

2. Hoe verbetert geen extrusiegranulatie van de drogen de productkwaliteit?

De gecontroleerde omgeving tijdens extrusie minimaliseert de afbraak van gevoelige materialen, wat resulteert in korrels van hogere kwaliteit met consistente grootte en verdeling.

3. Wat zijn de belangrijkste voordelen van het gebruik van productielijnen zonder drogende extrusie granulatie?

Belangrijkste voordelen zijn onder meer energie -efficiëntie, lagere verwerkingstijd, verbeterde productkwaliteit en lagere operationele kosten vanwege geëlimineerde droogstappen.

4. Welke industrieën profiteren het meest van geen drogene extrusiegranulatie?

Industrieën zoals farmaceutische producten, meststoffen, voedselproductie, chemicaliën en diervoeders zijn allemaal aanzienlijk voordeel van deze innovatieve productiemethode.

5. Welke recente vorderingen zijn gemaakt in geen drogende extrusiegranulatietechnologie?

Recente innovaties omvatten verbeterde procescontrole via PAT -systemen, verhoogde automatisering met IoT -integratie, duurzame praktijken die gericht zijn op afvalreductie, modulaire apparatuurontwerpen voor flexibiliteit en verbeterde materiaalbehandelingssystemen voor een consistente stroom.

Citaten:

[1] https://www.yjing-extrusion.com/what-are-the-latest-inovations-in-no-drying-extrusion-granulation-production-lines.html

[2] https://www.abbviecontractmfg.com/news-and-insights/how-can-extrusion-benit-your-pharmaceutical-oral-orel-drug-product.html

[3] https://pmc.ncbi.nlm.nih.gov/articles/pmc6568324/

[4] https://www.yjing-extrusion.com/what-are-the-advantages-of-no-drying-extrusion-granulation-production-equipment.html

[5] https://www.pharmtech.com/view/exploring-advances-in-twin-screw-extrusion-for-solid-dosage-drugs

[6] https://www.researchgate.net/publication/349399385_recent_development_chalenges_and_prospects_of_extrusion_technology

[7] https://www.yz-mac.com/no-drying-extrusion-compound-fertilizer-production-lines/

[8] https://pmc.ncbi.nlm.nih.gov/articles/pmc4401168/

[9] https://www.hywellco.com/efficient-dry-granulation-for-fertilizer-production-a-Comprehensive-process-Overview-id61850007.html

[10] https://www.linkedin.com/pulse/drying-dual-mode-extrusion-cylindrical-granulator-organic-yu-

[11] https://www.sciencedirect.com/science/article/pii/s2949866x24000674

[12] https://fertilizer-machine.net/product/fertilizer-granulator/double-roller-extrusion-granulator.html