Ponuka obsahu

● Prehľad granulácie bez vysušenia

● Výhody bez sušenia, granulácie výrobných línií

● Kľúčové komponenty bez sušenia Výrobné línie granulácie

● Priemyselné odvetvia, ktoré nevyužívajú žiadne výrobné linky granulácie sušenia

>> Farmaceutiká

>> Hnojivo

>> Potravinársky priemysel

>> Chemický priemysel

>> Výroba krmiva pre zvieratá

● Nedávne inovácie v technológii granulácie bez vysušenia

● Výzvy, ktorým čelí výrobné linky granulácie bez sušenia

● Záver

● Časté otázky

>> 1. Aké materiály sa dajú spracovať pomocou granulácie vysychania?

>> 2. Ako nezlepšuje granulácia extrúzie žiadneho vysušenia?

>> 3. Aké sú hlavné výhody používania výrobných línií granulácie bez vysušenia?

>> 4. Ktoré odvetvia majú najväčší úžitok z granulácie vysychania?

>> 5. Aký nedávny pokrok sa dosiahol v žiadnej technológii granulácie vysychania?

● Citácie:

Nie Výrobné linky na sušenie extrúzie predstavujú významnú inováciu vo výrobných procesoch, najmä pre priemyselné odvetvia, ktoré vyžadujú účinné a environmentálne metódy výroby granúl. Tento článok skúma rôzne odvetvia, ktoré využívajú tieto výrobné linky, ich výhody a technológiu za nimi.

Prehľad granulácie bez vysušenia

Žiadna granulácia vysychania je proces, ktorý kombinuje princípy extrúzie a granulácie bez toho, aby si vyžadoval fázu sušenia. Tradičné granulačné metódy často zahŕňajú pridanie vlhkosti, aby sa častice spojili spolu, po ktorom nasledovalo kroky sušenia na odstránenie prebytočnej vody. Naopak, žiadna granulácia vysychania nevyžaduje vysoký tlak a šmykové sily na kompaktné materiály priamo do granúl, čo eliminuje potrebu sušenia zariadenia. Tento proces je obzvlášť prospešný v odvetviach, kde sú zapojené materiály citlivé na vlhkosť.

Výhody bez sušenia, granulácie výrobných línií

- Energetická účinnosť: Odstránením fázy sušenia môžu výrobcovia významne znížiť náklady na energiu spojené s vykurovacími a chladiacimi systémami.

- Znížený čas spracovania: Neprítomnosť krokov sušenia urýchľuje výrobné cykly, čo umožňuje vyššiu priepustnosť.

- Vylepšená kvalita produktu: Riadené prostredia počas extrúzie minimalizujú degradáciu citlivých materiálov, čo vedie k kvalitnejším granulám.

- Nižšie prevádzkové náklady: Požiadavky na zníženie zariadenia na sušenie vedú k nižším kapitálom a prevádzkovým výdavkom.

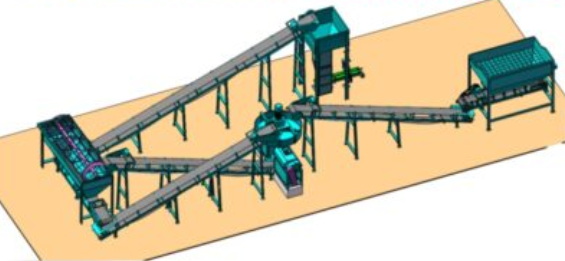

Kľúčové komponenty bez sušenia Výrobné línie granulácie

Pochopenie zložiek zapojených do výrobných línií granulácie bez sušenia je rozhodujúce pre ocenenie ich funkčnosti:

- Extrudér: Srdce výrobnej linky, kde sú suroviny kŕmené a vystavené vysokému tlaku.

- Valčeky: Valčeky proti rotácii stlačia materiál do listov alebo peliet.

- chladiaci systém: Aj keď sa sušenie nevyžaduje, chladenie môže byť stále potrebné na udržanie integrity produktu po extrúzii.

- Skríningové zariadenie: Zaisťuje rovnomernosť vo veľkosti granúl oddelením nadmerných alebo poddimenzovaných častíc.

- Systém balenia: Automaticky zabalí hotové granule na distribúciu.

Priemyselné odvetvia, ktoré nevyužívajú žiadne výrobné linky granulácie sušenia

Žiadne vysychovacie vytláčanie granulačné výrobné linky nie sú univerzálne a môžu sa uplatňovať v rôznych odvetviach:

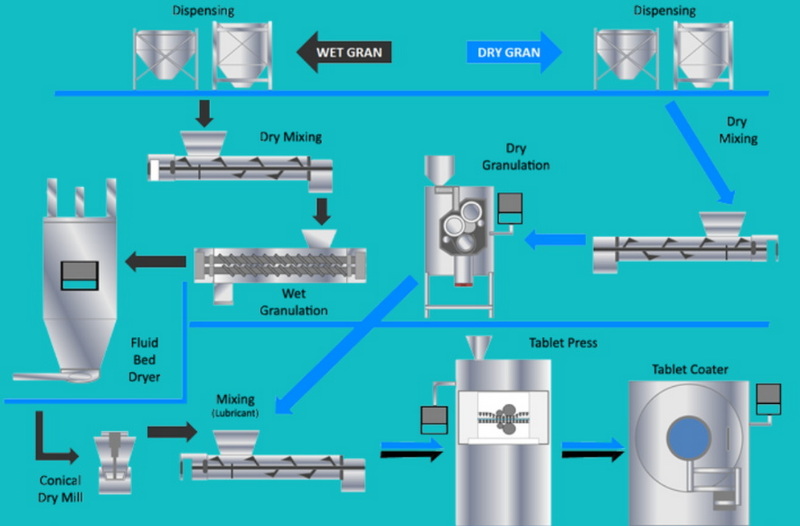

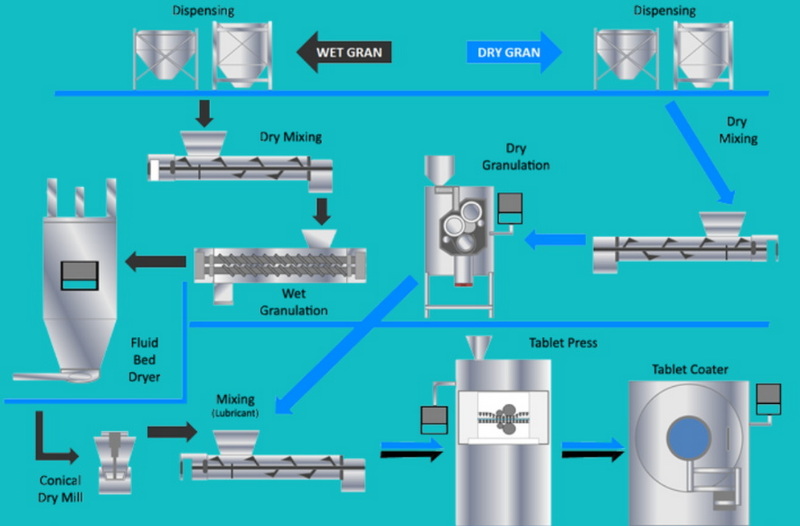

Farmaceutiká

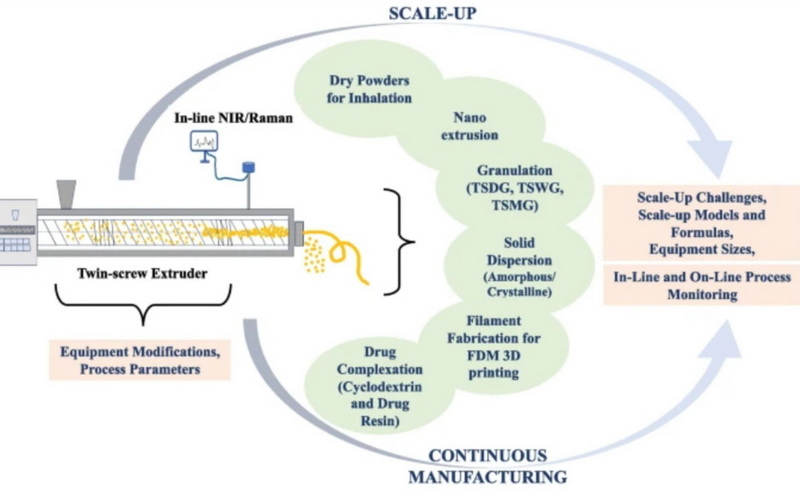

Vo farmaceutickom priemysle sa na výrobu tuhých dávkovacích foriem nepoužíva žiadna granulácia extrúzie sušenia, v ktorých sú zapojené aktívne farmaceutické prísady citlivé na vlhkosť (API). Schopnosť spracovať materiály bez pridania vlhkosti zaisťuje, že sa zachováva integrita a účinnosť API. Táto metóda je obzvlášť výhodná pre formulácie, ktoré si vyžadujú presnú kontrolu nad veľkosťou a distribúciou častíc.

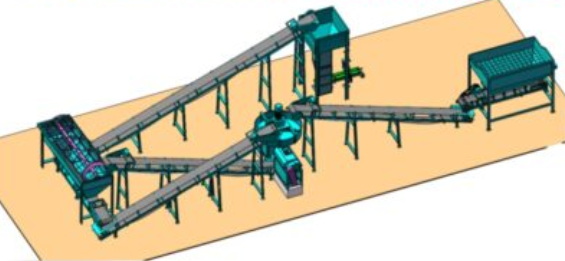

Hnojivo

Odvetvie hnojív významne ťaží z výrobných línií granulácie bez sušenia. Tieto systémy môžu produkovať granule hnojív s vysokou hustotou bez pridávania vody, čím sa zvyšujú profily uvoľňovania výživy. Táto technológia umožňuje vytvorenie zložených hnojív s rôznymi koncentráciami prispôsobenými konkrétnym potrebám plodín. Proces okrem toho minimalizuje vplyv na životné prostredie znížením tvorby odpadu a spotreby energie.

Potravinársky priemysel

V potravinárskom priemysle sa pri výrobe potravinárskych prísad a doplnkov, kde je kontrola vlhkosti kritická, sa nepoužíva žiadna granulácia extrúzie. Táto metóda zaisťuje, že citlivé zložky si zachovávajú svoje funkčné vlastnosti, pričom sa spracúvajú do granúl vhodných na začlenenie do rôznych potravinárskych výrobkov.

Chemický priemysel

Chemický priemysel nepoužíva granuláciu sušenia na výrobu rôznych chemických zlúčenín. Táto technológia umožňuje efektívne spracovanie práškov do granúl bez zavedenia vlhkosti, ktorá by mohla ovplyvniť chemické reakcie alebo stabilitu produktu. Je to obzvlášť užitočné pri vytváraní hnojív, pesticídov a iných chemických formulácií, ktoré si vyžadujú presné charakteristiky častíc.

Výroba krmiva pre zvieratá

Pri výrobe krmiva pre zvieratá žiadna granulácia vysychania umožňuje výrobcom efektívne produkovať vysokokvalitné krmivové pelety. Tento proces umožňuje začlenenie rôznych živín a prísad pri zachovaní integrity citlivých komponentov, ako sú vitamíny a minerály. Výsledné pelety majú rovnomernú veľkosť a tvar, čo zabezpečuje konzistentnú kvalitu kŕmenia pre hospodárske zvieratá.

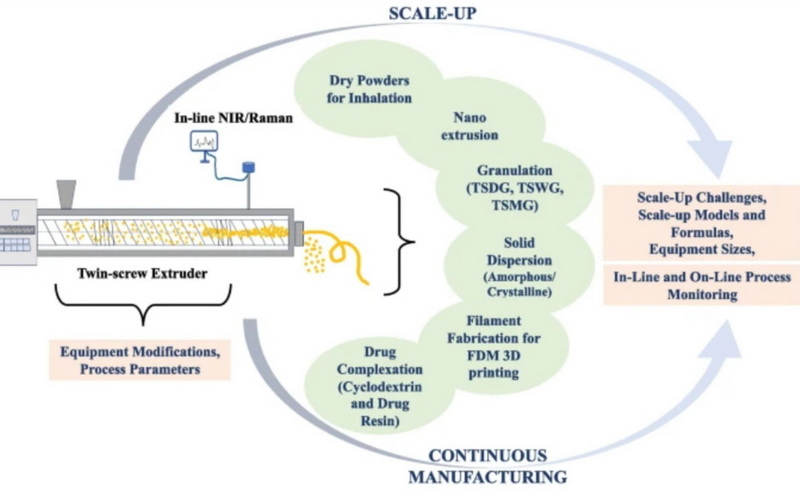

Nedávne inovácie v technológii granulácie bez vysušenia

Posledný pokrok v tejto oblasti sa zameriaval na zlepšenie riadenia a automatizácie procesu:

1. Vylepšené riadenie procesu: Integrácia procesnej analytickej technológie (PAT) umožňuje monitorovanie a úpravu parametrov, ako sú teplota, tlak a rýchlosť posuvu. Táto schopnosť zaisťuje konzistentnú kvalitu výrobku a znižuje odpad.

2. Smart Automation: Začlenenie zariadení IoT umožňuje prediktívnu údržbu a diaľkové monitorovanie výkonu zariadenia, minimalizovanie prestojov a zlepšenie prevádzkovej efektívnosti.

3. Udržateľné postupy: inovácie zamerané na zníženie tvorby odpadu počas výrobných procesov sa stávajú častejšie. Napríklad použitie recyklovaných materiálov ako suroviny môže zvýšiť úsilie o udržateľnosť vo výrobe.

4. Návrh modulárnych zariadení: Nové návrhy umožňujú väčšiu flexibilitu vo výrobných linkách, čo umožňuje výrobcom ľahko prepínať medzi rôznymi formuláciami alebo výrobkami bez rozsiahlej rekonfigurácie.

5. Pokročilé systémy manipulácie s materiálom: Vylepšené systémy kŕmenia zabezpečujú konzistentný tok materiálu do extrudéra, čo je rozhodujúce pre udržanie uniformity produktu.

Výzvy, ktorým čelí výrobné linky granulácie bez sušenia

Aj keď existuje veľa výhod, ktoré používajú žiadne výrobné linky na granuláciu sušenia, je potrebné riešiť niektoré výzvy:

- Variabilita materiálu: Rôzne suroviny sa môžu počas spracovania správať nepredvídateľne v dôsledku variácií veľkosti častíc alebo obsahu vlhkosti. Výrobcovia si musia starostlivo vybrať suroviny, aby sa zabezpečila konzistentná kvalita.

- Údržba zariadenia: Pravidelná údržba je nevyhnutná na zabránenie prestoje spôsobených poruchami zariadenia alebo opotrebovaním v priebehu času. Investovanie do vysokokvalitných strojov môže zmierniť niektoré z týchto problémov, ale vyžaduje počiatočné kapitálové investície.

- Generovanie prachu: Mechanická povaha procesu môže viesť k tvorbe prachu, čo môže predstavovať riziká kontaminácie, ak sa nebude riadne riadiť. Implementácia efektívnych systémov zberu prachu môže pomôcť vyriešiť túto výzvu.

Záver

Výrobné linky Granulation Granulation Lines nepredstavujú významný pokrok vo výrobných technológiách v rôznych priemyselných odvetviach. Odstránením potreby procesov sušenia tieto systémy ponúkajú podstatné výhody, pokiaľ ide o energetickú účinnosť, zníženie nákladov a kvalitu výrobkov. Keďže sa technológia neustále vyvíja, výrobcovia sa budú musieť prispôsobiť novým inováciám a zároveň riešiť výzvy týkajúce sa materiálnej variability a dodržiavania regulácie. Budúcnosť má veľký sľub pre tento inovatívny prístup k výrobe granúl v rôznych odvetviach.

Časté otázky

1. Aké materiály sa dajú spracovať pomocou granulácie vysychania?

Žiadna granulácia sušenia nedokáže spracovať širokú škálu materiálov vrátane farmaceutických látok (API), hnojív (NPK), potravinových prísad a iných práškov citlivých na vlhkosť.

2. Ako nezlepšuje granulácia extrúzie žiadneho vysušenia?

Kontrolované prostredie počas extrúzie minimalizuje degradáciu citlivých materiálov, čo vedie k vyššej kvalite granúl s konzistentnou veľkosťou a distribúciou.

3. Aké sú hlavné výhody používania výrobných línií granulácie bez vysušenia?

Medzi hlavné výhody patrí energetická účinnosť, skrátený čas spracovania, zlepšenie kvality výrobkov a nižšie prevádzkové náklady v dôsledku odstránených krokov sušenia.

4. Ktoré odvetvia majú najväčší úžitok z granulácie vysychania?

Odvetvia, ako sú farmaceutiká, hnojivá, výroba potravín, chemikálie a krmivo pre zvieratá, z tejto inovatívnej výrobnej metódy významne využívajú.

5. Aký nedávny pokrok sa dosiahol v žiadnej technológii granulácie vysychania?

Medzi najnovšie inovácie patrí zvýšená kontrola procesov prostredníctvom systémov PAT, zvýšená automatizácia s integráciou internetu vecí, udržateľné postupy zamerané na zníženie odpadu, návrhy modulárnych zariadení pre flexibilitu a zlepšené systémy manipulácie s materiálom pre konzistentný tok.

Citácie:

[1] https://www.yjing-extrusion.com/what-are-the-tAtest-innovations-in-no-drying-extrusion-granulation-production-lines.html

[2] https://www.abbviecontractmfg.com/news-and-insights/how-can-extrusion-benefit-your-pharmaceutical-oral-Rul-drug-product.html-product.html

[3] https://pmc.ncbi.nlm.nih.gov/articles/pmc6568324/

[4] https://www.yjing-extrusion.com/what-are-the-advantages-of-no-drying-extrusion-granulation-production-equipment.html

[5] https://www.pharmtech.com/view/explording-advances-in-twin-screw-extrusion-for-solid-dosage-drugs

[6] https://www.researchgate.net/publication/34939385_Recent_development_challenges_and_prospects_of_extrusion_technology

[7] https://www.yz-mac.com/no-drying-extrusion-compound-fertilizer-production-lines/

[8] https://pmc.ncbi.nlm.nih.gov/articles/pmc4401168/

[9] https://www.hywellco.com/efficient-dry-granulation-for-fertilizer-production-a-comprehensive-process-woreview-wework-id61850007.html

[10] https://www.linkedin.com/pulse/drying-dual-mode-extrusion-cylindrical-granulator-organic-yu-

[11] https://www.sCicendirect.com/science/article/pii/S2949866x24000674

[12] https://fertilizer-machine.net/product/fertilizer-granulator/double-ller-extrusion-granulator.html