İçerik Menüsü

● Kurutma ekstrüzyon granülasyonuna genel bakış

● Kurutma Ekstrüzyon Granülasyon Üretim Hatlarının Avantajları

● Kurutma Ekstrüzyon Granülasyon Üretim Hatlarının Anahtar Bileşenleri

● Kurutma ekstrüzyon granülasyon üretim hatları kullanmayan endüstriler

>> Farmasötikler

>> Gübreler

>> Gıda endüstrisi

>> Kimyasal endüstrisi

>> Hayvan yemi üretimi

● Kurutma Ekstrüzyon Granülasyon Teknolojisinde Son Yenilikler

● Kurutma ekstrüzyon granülasyon üretim hatlarının karşılaştığı zorluklar

● Çözüm

● SSS

>> 1. Kurutma ekstrüzyon granülasyonu kullanılarak hangi malzemeler işlenebilir?

>> 2. Kurutma ekstrüzyon granülasyonu ürün kalitesini nasıl iyileştirmez?

>> 3. Kurutma ekstrüzyon granülasyon üretim hatları kullanmanın ana faydaları nelerdir?

>> 4. Hangi endüstriler en çok kurutma ekstrüzyon granülasyonundan yararlanır?

>> 5. Kurutma ekstrüzyon granülasyon teknolojisinde son zamanlarda hangi gelişmeler yapıldı?

● Alıntılar:

HAYIR Kurutma Ekstrüzyon Granülasyon Üretim Hatları, özellikle granül üretmek için verimli ve çevre dostu yöntemler gerektiren endüstriler için üretim süreçlerinde önemli bir yeniliği temsil eder. Bu makale, bu üretim hatlarını, avantajlarını ve arkasındaki teknolojiyi kullanan çeşitli endüstrileri araştırmaktadır.

Kurutma ekstrüzyon granülasyonuna genel bakış

Kurutma ekstrüzyon granülasyonu, bir kurutma fazı gerektirmeden ekstrüzyon ve granülasyon ilkelerini birleştiren bir işlemdir. Geleneksel granülasyon yöntemleri genellikle partikülleri birbirine bağlamak için nem eklemeyi ve ardından fazla suyu çıkarmak için bir kurutma aşamasını içerir. Buna karşılık, hiçbir kurutma ekstrüzyon granülasyonu, malzemeleri doğrudan granüllere sıkıştıran yüksek basınç ve kesme kuvvetleri kullanır ve ekipman kurutma ihtiyacını ortadan kaldırır. Bu süreç, neme duyarlı malzemelerin dahil olduğu endüstrilerde özellikle faydalıdır.

Kurutma Ekstrüzyon Granülasyon Üretim Hatlarının Avantajları

- Enerji verimliliği: Kurutma aşamasını kaldırarak üreticiler ısıtma ve soğutma sistemleriyle ilişkili enerji maliyetlerini önemli ölçüde azaltabilir.

- Azaltılmış işlem süresi: Kurutma adımlarının olmaması, üretim döngülerini hızlandırır ve daha yüksek verim sağlar.

- Geliştirilmiş ürün kalitesi: Ekstrüzyon sırasında kontrollü ortamlar, hassas malzemelerin bozulmasını en aza indirerek daha yüksek kaliteli granüllere neden olur.

- Düşük operasyonel maliyetler: Kurutma için azaltılmış ekipman gereksinimleri düşük sermayeye ve operasyonel harcamalara yol açar.

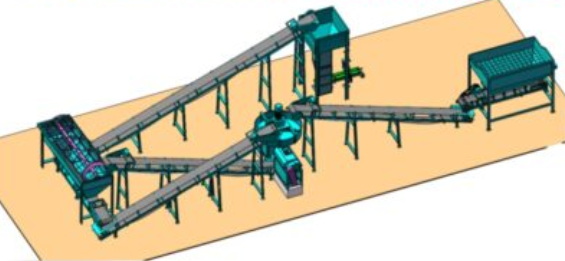

Kurutma Ekstrüzyon Granülasyon Üretim Hatlarının Anahtar Bileşenleri

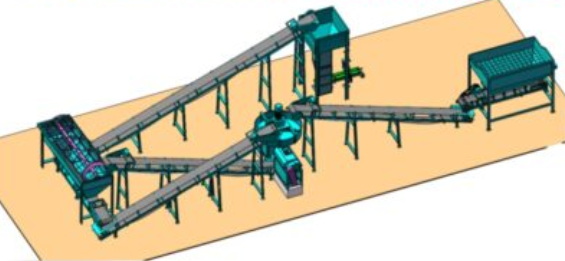

Kurutma ekstrüzyon granülasyon üretim hatlarında yer alan bileşenleri anlamak, işlevselliklerini takdir etmek için çok önemlidir:

- Ekstrüder: Hammaddelerin beslendiği ve yüksek basınca maruz kaldığı üretim hattının kalbi.

- Silindirler: Karşı dönen silindirler malzemeyi tabakalar veya peletler halinde sıkıştırır.

- Soğutma sistemi: Kurutma gerekli olmasa da, ekstrüzyondan sonra ürün bütünlüğünü korumak için soğutma gerekebilir.

- Tarama ekipmanı: Büyük boy veya cılız parçacıkları ayırarak granül boyutunda tekdüzelik sağlar.

- Ambalaj Sistemi: Bitmiş granülleri dağıtım için otomatik olarak paketler.

Kurutma ekstrüzyon granülasyon üretim hatları kullanmayan endüstriler

Hiçbir kurutma ekstrüzyon granülasyon üretim hatları çok yönlü değildir ve çeşitli endüstrilerde uygulanabilir:

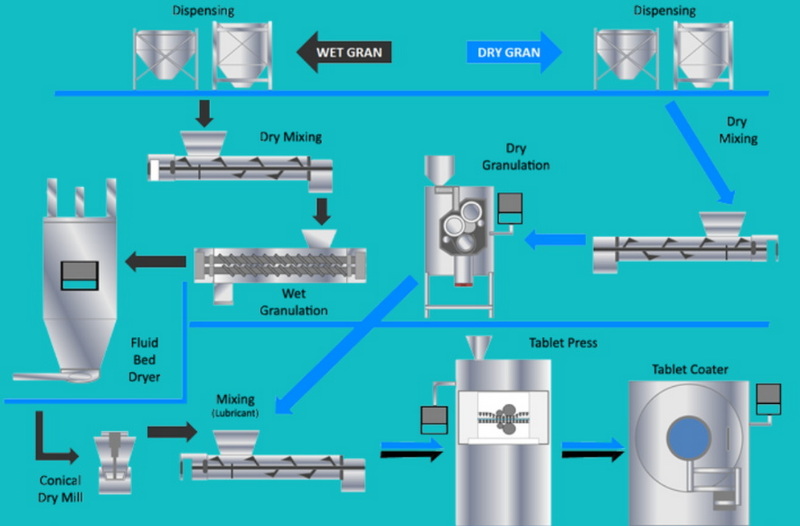

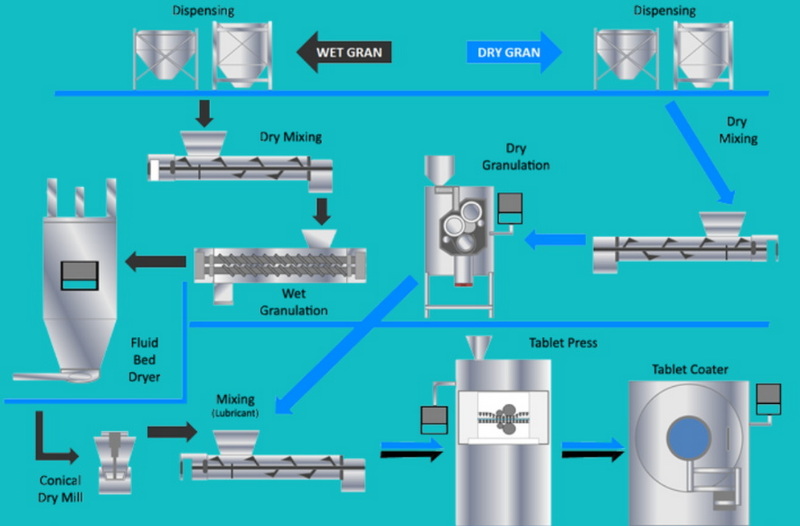

Farmasötikler

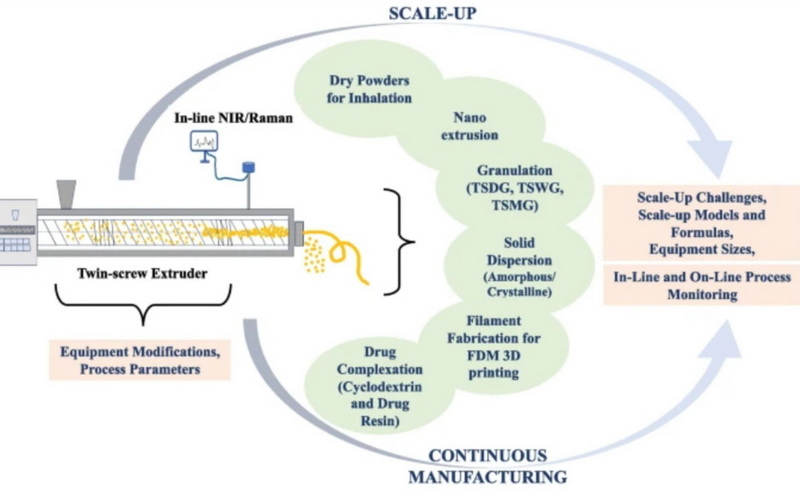

Farmasötik endüstrisinde, neme duyarlı aktif farmasötik bileşenlerin (API) dahil olduğu katı dozaj formları üretmek için kurutma ekstrüzyon granülasyonu kullanılmaz. Malzemeleri nem eklemeden işleme yeteneği, API'lerin bütünlüğünün ve etkinliğinin korunmasını sağlar. Bu yöntem, parçacık boyutu ve dağılımı üzerinde hassas kontrol gerektiren formülasyonlar için özellikle avantajlıdır.

Gübreler

Gübre endüstrisi, kurutma ekstrüzyon granülasyon üretim hatlarından önemli ölçüde yararlanır. Bu sistemler, su ilavesi olmadan yüksek yoğunluklu gübre granülleri üretebilir ve besin salma profillerini geliştirebilir. Teknoloji, belirli mahsul ihtiyaçlarına göre değişen konsantrasyonlara sahip bileşik gübrelerin oluşturulmasına izin verir. Ayrıca, süreç atık üretimini ve enerji tüketimini azaltarak çevresel etkiyi en aza indirir.

Gıda endüstrisi

Gıda endüstrisinde, nem kontrolünün kritik olduğu gıda katkı maddeleri ve takviyelerinin üretilmesinde kurutma ekstrüzyon granülasyonu kullanılmaz. Bu yöntem, hassas bileşenlerin çeşitli gıda ürünlerine dahil edilmesi için uygun granüllere işlenirken fonksiyonel özelliklerini korumasını sağlar.

Kimyasal endüstrisi

Kimya endüstrisi, çeşitli kimyasal bileşikler üretmek için kurutma ekstrüzyon granülasyonu kullanmaz. Bu teknoloji, kimyasal reaksiyonları veya ürün stabilitesini etkileyebilecek nem getirmeden tozların granüllere etkili bir şekilde işlenmesine izin verir. Özellikle hassas parçacık özellikleri gerektiren gübreler, pestisitler ve diğer kimyasal formülasyonlar oluşturmak için yararlıdır.

Hayvan yemi üretimi

Hayvan yemi üretiminde, kurutma ekstrüzyon granülasyonu, üreticilerin yüksek kaliteli yem petrolleri verimli bir şekilde üretmelerini sağlar. İşlem, vitaminler ve mineraller gibi hassas bileşenlerin bütünlüğünü korurken çeşitli besinlerin ve katkı maddelerinin dahil edilmesine izin verir. Ortaya çıkan peletler, büyüklük ve şekle eşittir, bu da hayvancılık için tutarlı beslenme kalitesi sağlar.

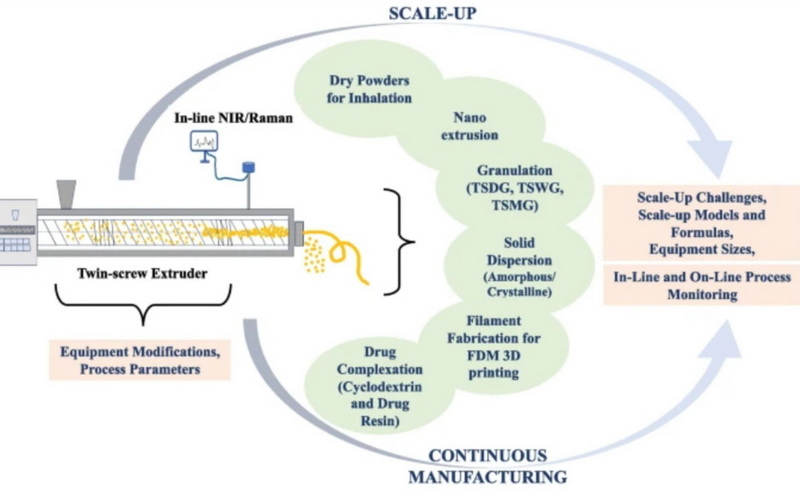

Kurutma Ekstrüzyon Granülasyon Teknolojisinde Son Yenilikler

Bu alandaki son gelişmeler süreç kontrolünü ve otomasyonu geliştirmeye odaklanmıştır:

1. Gelişmiş Proses Kontrolü: Proses Analitik Teknolojisinin (PAT) entegrasyonu, sıcaklık, basınç ve besleme oranları gibi parametrelerin gerçek zamanlı izlenmesini ve ayarlanmasını sağlar. Bu özellik, tutarlı ürün kalitesi sağlar ve atıkları azaltır.

2. Akıllı Otomasyon: IoT cihazlarının dahil edilmesi, ekipman performansının öngörücü bakımını ve uzaktan izlenmesini, kesinti süresini en aza indirmeyi ve operasyonel verimliliği artırmayı sağlar.

3. Sürdürülebilir Uygulamalar: Üretim süreçleri sırasında atık üretimini azaltmayı amaçlayan yenilikler daha yaygın hale geliyor. Örneğin, geri dönüştürülmüş malzemeleri hammadde olarak kullanmak, üretimdeki sürdürülebilirlik çabalarını artırabilir.

4. Modüler ekipman tasarımı: Yeni tasarımlar, üretim hatlarında daha fazla esneklik sağlar ve üreticilerin kapsamlı yeniden yapılandırma olmadan farklı formülasyonlar veya ürünler arasında kolayca geçiş yapmalarını sağlar.

5. Gelişmiş Malzeme İşleme Sistemleri: Geliştirilmiş Besleme Sistemleri Ekstruder'e tutarlı malzeme akışı sağlar, bu da ürün tekdüzeliğini korumak için çok önemlidir.

Kurutma ekstrüzyon granülasyon üretim hatlarının karşılaştığı zorluklar

Kurutma ekstrüzyon granülasyon üretim hattı kullanmanın sayısız avantajı olsa da, bazı zorluklar ele alınmalıdır:

- Malzeme değişkenliği: Parçacık boyutu veya nem içeriğindeki varyasyonlar nedeniyle işleme sırasında farklı hammaddeler öngörülemez davranabilir. Üreticiler, tutarlı kalite sağlamak için dikkatlice hammaddeleri seçmelidir.

- Ekipman bakımı: Ekipman arızalarının neden olduğu kesinti süresini önlemek veya zaman içinde aşınma süresini önlemek için düzenli bakım gereklidir. Yüksek kaliteli makinelere yatırım yapmak bu sorunların bazılarını azaltabilir, ancak ilk sermaye yatırımı gerektirir.

- Toz üretimi: Sürecin mekanik doğası, düzgün yönetilmezse kontaminasyon riskleri oluşturabilecek toz oluşumuna yol açabilir. Verimli toz toplama sistemlerinin uygulanması bu zorluğun ele alınmasına yardımcı olabilir.

Çözüm

Kurutma ekstrüzyon granülasyon üretim hatları, çeşitli endüstrilerdeki üretim teknolojisinde önemli bir ilerlemeyi temsil etmektedir. Kurutma süreçlerine duyulan ihtiyacı ortadan kaldırarak, bu sistemler enerji verimliliği, maliyet azaltma ve ürün kalitesi açısından önemli faydalar sunar. Teknoloji gelişmeye devam ettikçe, üreticilerin maddi değişkenlik ve düzenleyici uyumluluk ile ilgili zorlukları ele alırken yeni yeniliklere uyum sağlamaları gerekecektir. Gelecek, çeşitli endüstrilerdeki granül üretimine bu yenilikçi yaklaşım için büyük bir umut vaat ediyor.

SSS

1. Kurutma ekstrüzyon granülasyonu kullanılarak hangi malzemeler işlenebilir?

Hiçbir kurutma ekstrüzyon granülasyonu, ilaçlar (API'lar), gübreler (NPK), gıda katkı maddeleri ve diğer neme duyarlı tozlar dahil olmak üzere çok çeşitli malzemeleri işleyemez.

2. Kurutma ekstrüzyon granülasyonu ürün kalitesini nasıl iyileştirmez?

Ekstrüzyon sırasında kontrollü ortam, hassas malzemelerin bozulmasını en aza indirir, bu da tutarlı boyut ve dağılıma sahip daha yüksek kaliteli granüllere neden olur.

3. Kurutma ekstrüzyon granülasyon üretim hatları kullanmanın ana faydaları nelerdir?

Temel avantajlar arasında enerji verimliliği, azaltılmış işlem süresi, gelişmiş ürün kalitesi ve ortadan kaldırılmış kurutma adımları nedeniyle daha düşük operasyonel maliyetler bulunmaktadır.

4. Hangi endüstriler en çok kurutma ekstrüzyon granülasyonundan yararlanır?

Farmasötikler, gübreler, gıda üretimi, kimyasallar ve hayvan yemi gibi endüstrilerin tümü bu yenilikçi üretim yönteminden önemli ölçüde yararlanmaktadır.

5. Kurutma ekstrüzyon granülasyon teknolojisinde son zamanlarda hangi gelişmeler yapıldı?

Son yenilikler arasında PAT sistemleri aracılığıyla gelişmiş süreç kontrolü, IoT entegrasyonu ile artan otomasyon, atık azaltmaya odaklanan sürdürülebilir uygulamalar, esneklik için modüler ekipman tasarımları ve tutarlı akış için geliştirilmiş malzeme taşıma sistemleri bulunmaktadır.

Alıntılar:

[1] https://www.yjing-extrusion.com/what-are-the-latest-innovations-in-no-drying-extrusion-granülasyon-prodüksiyon-lines.html

[2] https://www.abbviectreatmfg.com/news-and-insights/how-can-extrusion-benit-tour-pharmaceutical-oral-product.html

[3] https://pmc.ncbi.nlm.nih.gov/articles/pmc6568324/

[4] https://www.yjing-extrusion.com/what-are-the-aDvantages-of-no-drying-xtrusion-granülation-production-quipment.html

[5] https://www.pharmtech.com/view/exploring-advances-in-dwin-screw-extrusion-for-solid-dozage-drugs

[6] https://www.researchgate.net/publication/34939385_recent_decopment_challenges_and_prospects_of_extrusion_technology

[7] https://www.yz-mac.com/no-drying-extrusion-compound-fertilizer-production-lines/

[8] https://pmc.ncbi.nlm.nih.gov/articles/pmc4401168/

[9] https://www.hywellco.com/efficfic-dry-granülation-for-fertilizer-production-a-plecheence-pocess-ovewiew-id61850007.html

[10] https://www.linkedin.com/pulse/drying-dial-mode-extrusion-cylindrical-granulator-organic-k--

[11] https://www.scientientirect.com/science/article/pii/s294986x24000674

[12] https://fertilizer-machine.net/product/fertilizer-granulator/double-soller-extrusion-granulator.html