Inhaltsmenü

● Überblick über keine Trocknungs -Extrusionsgranulation

● Vorteile ohne Trockenextrusionsgranulationsproduktionslinien

● Schlüsselkomponenten ohne Trockenextrusionsgranulationsproduktionslinien

● Branchen, die keine Trocknungs -Extrusion -Granulationsproduktionslinien nutzen

>> Pharmazeutika

>> Düngemittel

>> Lebensmittelindustrie

>> Chemische Industrie

>> Tierfutterproduktion

● Jüngste Innovationen in keiner Trocknungs -Extrusion -Granulationstechnologie

● Herausforderungen, denen keine Trocknungs -Extrusion -Granulationsproduktionslinien vorliegt

● Abschluss

● FAQs

>> 1. Welche Materialien können mit keiner Trockenextrusionsgranulation verarbeitet werden?

>> 2. Wie verbessert keine Trockenextrusionsgranulation die Produktqualität?

>> 3. Was sind die Hauptvorteile der Verwendung von Produktionslinien für Trockenextrusionsgranulation?

>> 4. Welche Branchen profitieren am meisten von keiner Trockenextrusionsgranulation?

>> 5. Welche jüngsten Fortschritte wurden in keiner Trocknungs -Extrusion -Granulationstechnologie erzielt?

● Zitate:

NEIN Die Trocknungs -Extrusion -Granulationsproduktionslinien stellen eine erhebliche Innovation bei den Herstellungsprozessen dar, insbesondere für Branchen, die effiziente und umweltfreundliche Methoden zur Herstellung von Granulat erfordern. In diesem Artikel werden die verschiedenen Branchen untersucht, die diese Produktionslinien, ihre Vorteile und die dahinter stehende Technologie nutzen.

Überblick über keine Trocknungs -Extrusionsgranulation

Keine Trockenextrusionsgranulation ist ein Prozess, der die Prinzipien der Extrusion und Granulation kombiniert, ohne eine Trockenphase zu erfordern. Traditionelle Granulationsmethoden beinhalten häufig das Hinzufügen von Feuchtigkeit, um Partikel miteinander zu binden, gefolgt von einem Trocknungsschritt, um überschüssiges Wasser zu entfernen. Im Gegensatz dazu verwendet keine Trocknungs -Extrusionsgranulation Hochdruck- und Scherkräfte, um Materialien direkt in Granulat zu verdichten, wodurch die Notwendigkeit von Trocknungsgeräten beseitigt wird. Dieser Prozess ist besonders vorteilhaft in Branchen, in denen feuchtigkeitsempfindliche Materialien beteiligt sind.

Vorteile ohne Trockenextrusionsgranulationsproduktionslinien

- Energieeffizienz: Durch Entfernen der Trocknungsphase können die Hersteller die Energiekosten im Zusammenhang mit Heiz- und Kühlsystemen erheblich senken.

- Reduzierte Verarbeitungszeit: Das Fehlen von Trocknungsschritten beschleunigt die Produktionszyklen und ermöglicht einen höheren Durchsatz.

- Verbesserte Produktqualität: kontrollierte Umgebungen während der Extrusion minimieren den Abbau empfindlicher Materialien, was zu Granulaten von höherer Qualität führt.

- Niedrigere Betriebskosten: Reduzierte Geräteanforderungen für die Trocknung führen zu niedrigeren Kapital- und Betriebsausgaben.

Schlüsselkomponenten ohne Trockenextrusionsgranulationsproduktionslinien

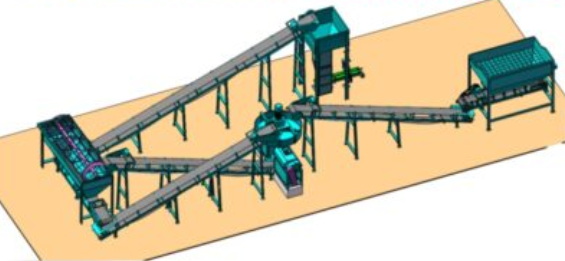

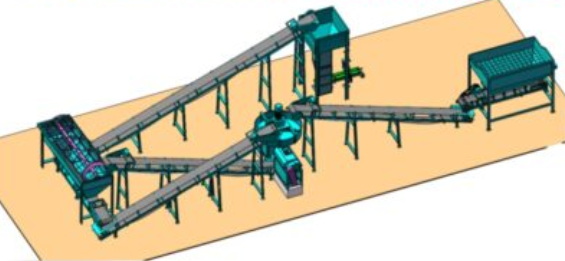

Das Verständnis der Komponenten, die an keine Produktionslinien der Trockenextrusionsgranulation beteiligt sind, ist entscheidend, um ihre Funktionalität zu schätzen:

- Extruder: Das Herz der Produktionslinie, an der Rohstoffe gefüttert und einem hohen Druck ausgesetzt werden.

- Roller: Counter-rotierende Walzen komprimieren das Material in Blätter oder Pellets.

- Kühlsystem: Obwohl das Trocknen nicht erforderlich ist, kann die Kühlung nach der Extrusion immer noch die Produktintegrität aufrechterhalten.

- Screening -Geräte: Gewährleistet eine Gleichmäßigkeit der Granulatgröße, indem übergroße oder untergroße Partikel getrennt werden.

- Verpackungssystem: Verpackt automatisch das fertige Granulat für die Verteilung.

Branchen, die keine Trocknungs -Extrusion -Granulationsproduktionslinien nutzen

Keine Trocknungs -Extrusion -Granulationsproduktionslinien sind vielseitig und können in verschiedenen Branchen angewendet werden:

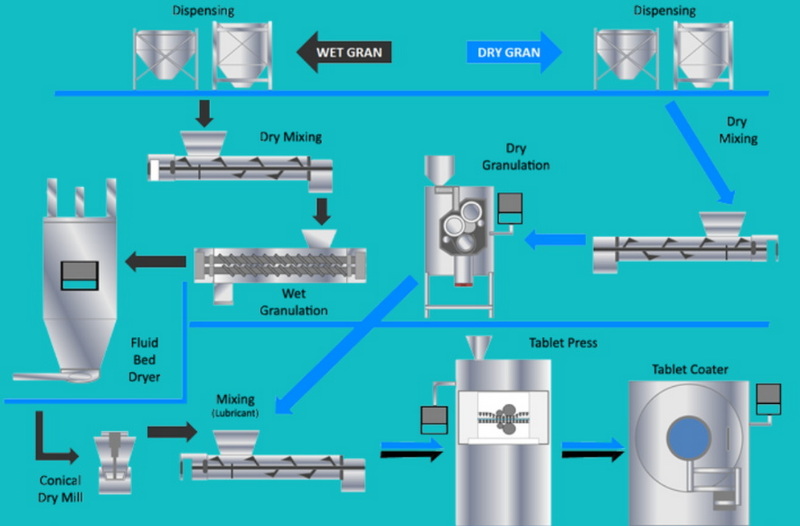

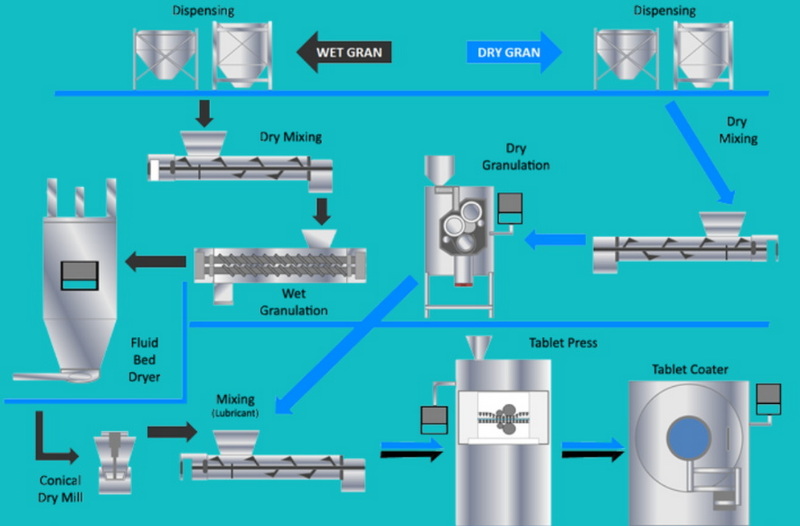

Pharmazeutika

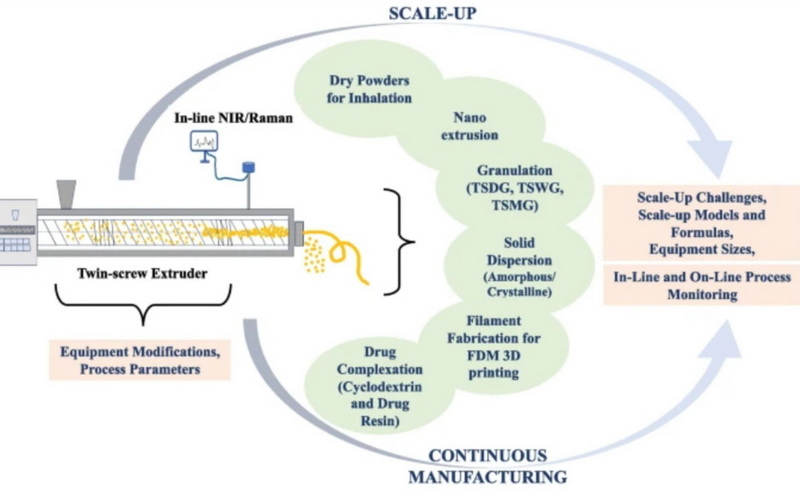

In der pharmazeutischen Industrie wird keine Trockenextrusionsgranulation zur Herstellung fester Dosierungsformen verwendet, an denen feuchtigkeitsempfindliche aktive pharmazeutische Inhaltsstoffe (APIs) beteiligt sind. Die Fähigkeit, Materialien ohne Hinzufügen von Feuchtigkeit zu verarbeiten, stellt sicher, dass die Integrität und Wirksamkeit der APIs beibehalten wird. Diese Methode ist besonders vorteilhaft für Formulierungen, die eine präzise Kontrolle über Partikelgröße und -verteilung erfordern.

Düngemittel

Die Düngemittelindustrie profitiert erheblich von keinen Trocknungs -Extrusion -Granulationsproduktionslinien. Diese Systeme können ohne Wasserzusatz mit hoher Düngerdünger-Granulate führen und die Nährstofffreisetzungsprofile verbessern. Die Technologie ermöglicht die Erstellung von Verbunddünger mit unterschiedlichen Konzentrationen, die auf bestimmte Ernteanforderungen zugeschnitten sind. Darüber hinaus minimiert der Prozess die Umweltauswirkungen, indem die Erzeugung von Abfällen und den Energieverbrauch reduziert wird.

Lebensmittelindustrie

In der Lebensmittelindustrie wird keine Trocknungs -Extrusionsgranulation zur Herstellung von Lebensmittelzusatzstoffen und Nahrungsergänzungsmitteln verwendet, bei denen die Feuchtigkeitskontrolle von entscheidender Bedeutung ist. Diese Methode stellt sicher, dass empfindliche Inhaltsstoffe ihre funktionellen Eigenschaften behalten und gleichzeitig in Granulat verarbeitet werden, die für die Einbeziehung in verschiedene Lebensmittelprodukte geeignet sind.

Chemische Industrie

Die chemische Industrie verwendet keine Trockenextrusionsgranulation zur Herstellung verschiedener chemischer Verbindungen. Diese Technologie ermöglicht die effiziente Verarbeitung von Pulver in Granulat ohne Einführung von Feuchtigkeit, die die chemischen Reaktionen oder die Produktstabilität beeinflussen könnten. Es ist besonders nützlich, um Düngemittel, Pestizide und andere chemische Formulierungen zu schaffen, die präzise Partikeleigenschaften erfordern.

Tierfutterproduktion

In der Tierfutterproduktion ermöglicht keine Trockenextrusionsgranulation den Herstellern, qualitativ hochwertige Futterpellets effizient zu produzieren. Der Prozess ermöglicht die Einbeziehung verschiedener Nährstoffe und Zusatzstoffe, während die Integrität empfindlicher Komponenten wie Vitamine und Mineralien aufrechterhalten wird. Die resultierenden Pellets sind in Größe und Form einheitlich und gewährleisten eine konsistente Ernährungsqualität für Vieh.

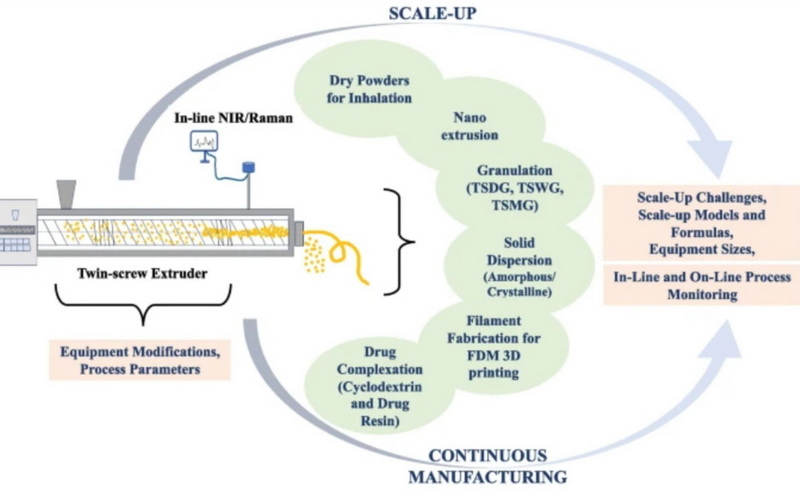

Jüngste Innovationen in keiner Trocknungs -Extrusion -Granulationstechnologie

Die jüngsten Fortschritte in diesem Bereich haben sich auf die Verbesserung der Prozesssteuerung und -automatisierung konzentriert:

1. Verbesserte Prozessregelung: Die Integration der Prozessanalysetechnologie (PAT) ermöglicht die Echtzeitüberwachung und -anpassung von Parametern wie Temperatur, Druck und Futterraten. Diese Fähigkeit sorgt für eine konsistente Produktqualität und verringert Abfall.

2. Smart Automation: Die Einbeziehung von IoT -Geräten ermöglicht eine prädiktive Wartung und Fernüberwachung der Geräteleistung, die Minimierung der Ausfallzeiten und die Verbesserung der Betriebseffizienz.

3. Nachhaltige Praktiken: Innovationen, die darauf abzielen, die Erzeugung von Abfällen während der Produktionsprozesse zu reduzieren, werden immer häufiger. Beispielsweise kann die Verwendung von recycelten Materialien als Futtermittel die Nachhaltigkeitsanstrengungen in der Herstellung verbessern.

4. Modulares Gerätedesign: Neue Konstruktionen ermöglichen eine größere Flexibilität bei Produktionsleitungen und ermöglichen es den Herstellern, ohne umfassende Neukonfiguration leicht zwischen verschiedenen Formulierungen oder Produkten zu wechseln.

5. Fortgeschrittene Materialhandhabungssysteme: Verbesserte Fütterungssysteme gewährleisten einen konsistenten Materialfluss in den Extruder, was für die Aufrechterhaltung der Produktgleichheit von entscheidender Bedeutung ist.

Herausforderungen, denen keine Trocknungs -Extrusion -Granulationsproduktionslinien vorliegt

Während es zahlreiche Vorteile gibt, keine Trocknungs -Extrusion -Granulationsproduktionslinien zu verwenden, müssen einige Herausforderungen angegangen werden:

- Materialvariabilität: Aufgrund von Variationen der Partikelgröße oder des Feuchtigkeitsgehalts können sich unterschiedliche Rohstoffe während der Verarbeitung unvorhersehbar verhalten. Hersteller müssen sorgfältig Rohstoffe auswählen, um eine konsistente Qualität zu gewährleisten.

- Gerätewartung: Regelmäßige Wartung ist unerlässlich, um Ausfallzeiten zu verhindern, die durch Fehlfunktionen von Geräten oder Verschleiß im Laufe der Zeit verursacht werden. Die Investition in hochwertige Maschinen kann einige dieser Probleme mildern, erfordert jedoch anfängliche Kapitalinvestitionen.

- Stauberzeugung: Die mechanische Natur des Prozesses kann zu Staubbildung führen, was eine Kontaminationsrisiko darstellen kann, wenn sie nicht ordnungsgemäß verwaltet werden. Die Implementierung effizienter Staubsammelsysteme kann dazu beitragen, diese Herausforderung zu befriedigen.

Abschluss

Keine Trocknungs -Extrusion -Granulationsproduktionslinien stellen einen erheblichen Fortschritt in der Fertigungstechnologie in verschiedenen Branchen dar. Durch die Beseitigung des Bedarfs an Trocknungsprozessen bieten diese Systeme erhebliche Vorteile in Bezug auf Energieeffizienz, Kostenreduzierung und Produktqualität. Da sich die Technologie weiterentwickelt, müssen sich die Hersteller an neue Innovationen anpassen und gleichzeitig die Herausforderungen im Zusammenhang mit der Variabilität der materiellen Variabilität und der Einhaltung von regulatorischen Vorschriften bewältigen. Die Zukunft ist vielversprechend für diesen innovativen Ansatz für die Granulatproduktion in verschiedenen Branchen.

FAQs

1. Welche Materialien können mit keiner Trockenextrusionsgranulation verarbeitet werden?

Keine Trockenextrusionsgranulation kann eine breite Palette von Materialien verarbeiten, darunter Pharmazeutika (APIs), Düngemittel (NPK), Lebensmittelzusatzstoffe und andere feuchtigkeitsempfindliche Pulver.

2. Wie verbessert keine Trockenextrusionsgranulation die Produktqualität?

Die kontrollierte Umgebung während der Extrusion minimiert den Abbau empfindlicher Materialien, was zu Granulaten von höherer Qualität mit konsistenter Größe und Verteilung führt.

3. Was sind die Hauptvorteile der Verwendung von Produktionslinien für Trockenextrusionsgranulation?

Zu den wichtigsten Vorteilen zählen Energieeffizienz, verkürzte Verarbeitungszeit, verbesserte Produktqualität und geringere Betriebskosten aufgrund beseitiger Trocknungsschritte.

4. Welche Branchen profitieren am meisten von keiner Trockenextrusionsgranulation?

Branchen wie Pharmazeutika, Düngemittel, Lebensmittelproduktion, Chemikalien und Tierfutter profitieren von dieser innovativen Produktionsmethode erheblich.

5. Welche jüngsten Fortschritte wurden in keiner Trocknungs -Extrusion -Granulationstechnologie erzielt?

Zu den jüngsten Innovationen zählen eine verbesserte Prozesskontrolle durch PAT -Systeme, eine verstärkte Automatisierung mit IoT -Integration, nachhaltige Praktiken, die sich auf Abfallreduzierung, modulare Gerätedesigns für Flexibilität und verbesserte Materialhandhabungssysteme für einen konsistenten Fluss konzentrieren.

Zitate:

[1] https://www.yjing-extrusion.com/what-are-the-latest-innovations-in-no-drying-extrusion-granulation-production-lines.html

[2] https://www.abbviecontractmfg.com/news-and-insights/how-can-extrusion-nefit-your-pharmaceutical-oral-drug-product.html

[3] https://pmc.ncbi.nlm.nih.gov/articles/pmc6568324/

[4] https://www.yjing-extrusion.com/what-are-the-advantages-of-no-drying-extrusion-granulation-production-ection-ection.html

[5] https://www.pharmtech.com/view/exploring-advances-in-twin-screw-extusion-for-sosolid-dosage-drugs

[6] https://www.researchgate.net/publication/34939385_Recent_Development_Challengeles_and_prospects_of_extusion_technology

[7] https://www.yz-mac.com/no-drying-extusion-compound-fertilizer-production-linines/

[8] https://pmc.ncbi.nlm.nih.gov/articles/pmc4401168/

[9] https://www.hywellco.com/efficy-dry-granulation-for-fergilizer-production-a-comprection-process-overview-id61850007.html

[10] https://www.linkedin.com/pulse/drying-dual-mode-extrusion-cylindrical-granulator-organic-yu-

[11] https://www.sciencedirect.com/science/article/pii/s2949866x24000674

[12] https://fertilizer-machine.net/product/fertilizer-granulator/double-roller-extrusion-granulator.html