İçerik Menüsü

● Kuruyan ekstrüzyon granülasyonunu anlamak

● Kuruyan ekstrüzyon granülasyon ekipmanının temel bileşenleri

● Kuruyan ekstrüzyon granülasyon üretim ekipmanının faydaları

>> 1. Enerji verimliliği

>> 2. Maliyet Tasarrufu

>> 3. Çevresel faydalar

>> 4. Yüksek granülasyon hızı

>> 5. Uygulamalarda çok yönlülük

>> 6. Kompakt Tasarım

● Kuruyan ekstrüzyon granülasyonunun operasyonel mekanizması

● Endüstrilerdeki uygulamalar

● Kuruyan ekstrüzyon granülasyon teknolojisinde son yenilikler

● Kuruyan ekstrüzyon granülasyon üretim hatlarının karşılaştığı zorluklar

● Çözüm

● SSS

>> 1. Kurutulmayan ekstrüzyon granülasyonu nedir?

>> 2. Kurutma ekstrüzyonu verimliliği nasıl artırır?

>> 3. Bu teknoloji organik malzemeleri ele alabilir mi?

>> 4. Bu üretim hattının ana bileşenleri nelerdir?

>> 5. Bu yöntem çevresel sürdürülebilirliğe nasıl katkıda bulunur?

● Alıntılar:

Kurutulmayan Ekstrüzyon granülasyon üretim ekipmanı, özellikle tarım ve ilaçlarda, çeşitli endüstrilerdeki üretim manzarasında devrim yaratıyor. Bu yenilikçi teknoloji, verimliliği artırmayı, maliyetleri azaltmayı ve çevresel etkiyi en aza indirmeyi amaçlayan üreticiler için tercih edilen bir seçim haline getirerek sayısız avantaj sunuyor. Bu makalede, kuruyan ekstrüzyon granülasyon üretim ekipmanının, operasyonel mekanizmalarının ve farklı sektörlerdeki uygulamalarının temel faydalarını araştıracağız.

Kuruyan ekstrüzyon granülasyonunu anlamak

Kurucu olmayan ekstrüzyon granülasyonu, kurutmaya gerek kalmadan ekstrüzyon ve granülasyon ilkelerini birleştiren bir işlemdir. Bu yöntem, granüllere kompakt hammaddeler için mekanik kuvvet kullanır ve tipik olarak geleneksel granülasyon süreçlerinde gerekli ek kurutma aşamasını ortadan kaldırır. Bu teknoloji, enerji verimliliği, maliyet etkinliği ve çevresel faydaları nedeniyle popülerlik kazanmıştır.

Kuruyan ekstrüzyon granülasyon ekipmanının temel bileşenleri

Kuruyan ekstrüzyon granülasyon üretim hattı, yüksek kaliteli granüller üretmek için birlikte çalışan birkaç temel bileşenden oluşur:

- Hammadde Mikser: Bu makine, granülasyon için uygun homojen bir karışım oluşturmak için çeşitli hammaddeleri birleştirir.

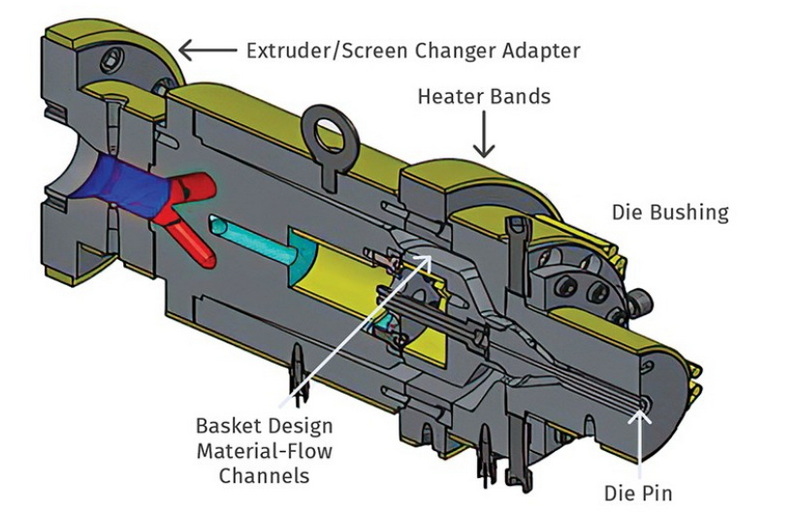

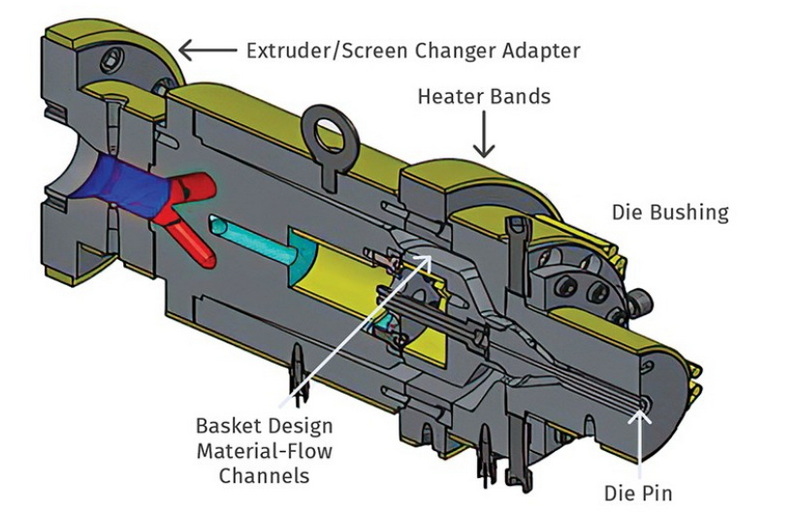

- Çift silindir ekstrüder: Karışık hammaddelerin yüksek basınçlı silindirler kullanılarak granüllere sıkıştırıldığı sistemin kalbi.

- Tarama ekipmanı: Bu, nitelikli granülleri büyük boy veya cılız parçacıklardan ayırarak nihai üründe homojenlik sağlar.

- Ambalaj makinesi: Son adım, bitmiş granüllerin dağıtım ve satış için paketlenmesini içerir.

Kuruyan ekstrüzyon granülasyon üretim ekipmanının faydaları

Kuruyan ekstrüzyon granülasyon üretim ekipmanının benimsenmesi, çeşitli zorlayıcı fayda sağlar:

1. Enerji verimliliği

Kurucu olmayan ekstrüzyon granülasyonunun en önemli avantajlarından biri enerji verimliliğidir. Kurutma sürecini ortadan kaldırarak, üreticiler enerji tüketimini önemli ölçüde azaltabilir. Geleneksel yöntemler genellikle kurutma ve soğutma için önemli enerji girişi gerektirirken, kurutulmayan ekstrüzyon normal sıcaklıklarda çalışır, enerji korur ve operasyonel maliyetleri düşürür.

2. Maliyet Tasarrufu

Kurutma ekipmanının olmaması, daha düşük başlangıç yatırım maliyetlerinin yanı sıra enerji tüketimi ve bakımı ile ilgili sürekli operasyonel giderlere dönüşür. Üreticiler bu tasarrufları operasyonlarının diğer kritik alanlarına tahsis ederek genel karlılığı artırabilirler.

3. Çevresel faydalar

Kuruyan ekstrüzyon granülasyonu daha sürdürülebilir üretim uygulamalarına katkıda bulunur. İşlem, kurutma için ısıtma sistemleri gerektiren geleneksel yöntemlere kıyasla minimum emisyon ve atık üretir. Ayrıca, gübre üretimi ile ilişkili sera gazı emisyonlarını azaltarak, bu teknoloji küresel çabalarla çevre korumaya yöneliktir.

4. Yüksek granülasyon hızı

Ekstrüzyon işlemi, yüksek granülasyon oranına (%95'e kadar) sahiptir, bu da hammaddelerin önemli bir yüzdesinin kullanılabilir gübre granüllerine dönüştürülmesini sağlar. Bu yüksek verimlilik kaynak kullanımını en üst düzeye çıkarır ve atıkları en aza indirir.

5. Uygulamalarda çok yönlülük

Kurucu olmayan ekstrüzyon granülasyonu çok yönlüdür ve organik ve inorganik gübreler de dahil olmak üzere çeşitli hammaddeleri barındırabilir. Belirli mahsul ihtiyaçlarına göre tasarlanmış yüksek, orta ve düşük konsantrasyonlu bileşik gübreler üretmek için uygundur.

6. Kompakt Tasarım

Kurucu olmayan bir ekstrüzyon üretim hattının düzeni, tipik olarak geleneksel kurulumlardan daha kompakttır. Bu sadece yerden tasarruf etmekle kalmaz, aynı zamanda kurulum ve işlemi de basitleştirir.

Kuruyan ekstrüzyon granülasyonunun operasyonel mekanizması

Kuruyan bir ekstrüzyon granülasyon üretim hattının çalışması birkaç temel adım içerir:

1. Hammadde hazırlığı: Üre, amonyum sülfat, potasyum klorür ve diğer besinler gibi hammaddeler, doğru formülasyon sağlamak için otomatik bir gruplama sistemi kullanılarak tam olarak ölçülür ve karıştırılır.

2. Granülasyon işlemi: Karışık malzemeler, yüksek basınca maruz kaldıkları çift silindir ekstrüderine beslenir. Bu basınç malzemeleri yoğun tabakalara sıkıştırır.

3. Partikül Oluşumu: Sıkıştırılmış tabakalar daha sonra düzgün partikül boyutu sağlayan bir ezici mekanizma yoluyla granüllere ayrılır.

4. Tarama: Büyük boyutlu parçacıklar ayrılır ve yeniden işleme için miksere geri döndürülür, bu da istenen boyut aralığında sadece granüllerin ambalaja geçmesini sağlar.

5. Ambalaj: Son olarak, nitelikli granüller dağıtım için otomatik olarak paketlenir.

Endüstrilerdeki uygulamalar

Kurucu olmayan ekstrüzyon granülasyon teknolojisi çeşitli endüstrilerde uygulamalar bulur:

- Tarım: Gübre üretiminde, bu yöntem üretim sırasında formülasyonu ayarlayarak besin salma özellikleri üzerinde hassas kontrol sağlar.

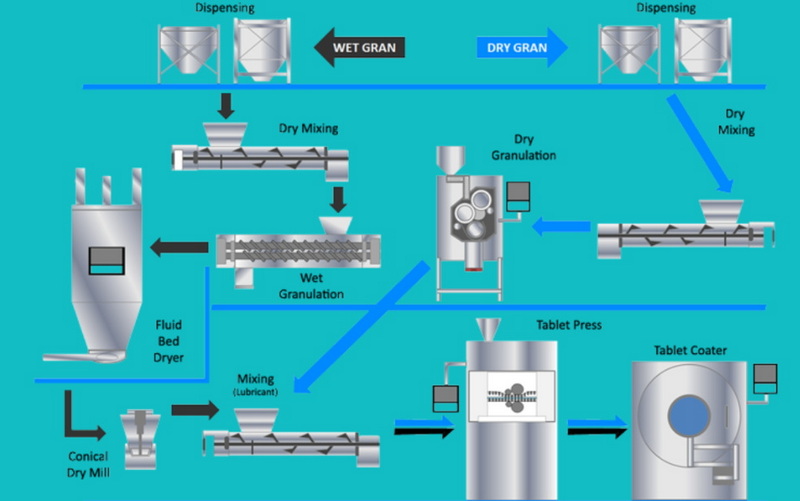

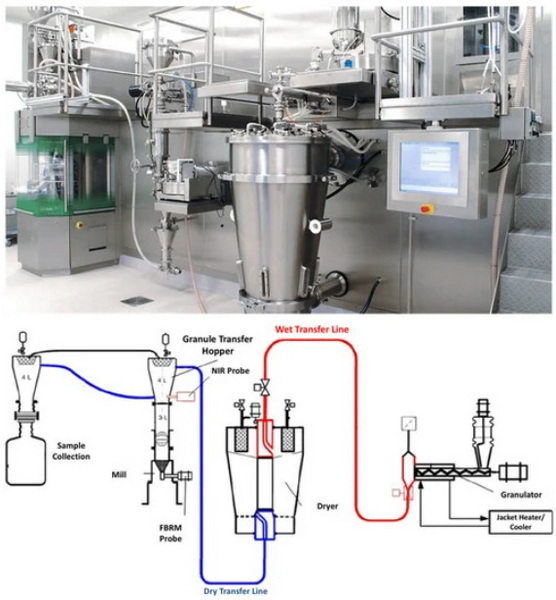

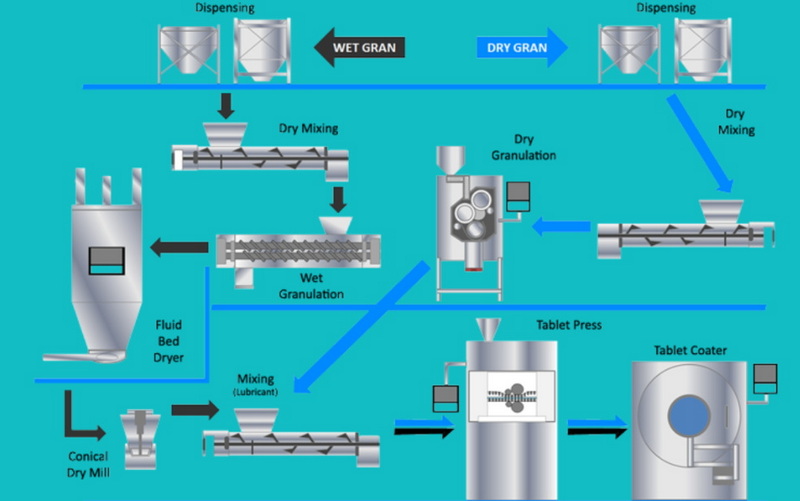

- Farmasötikler: Teknoloji, nem maruziyeti olmayan tabletler ve kapsüller gibi katı dozaj formları üretmek için kullanılır, bu da hassas aktif farmasötik bileşenler (API) için stabilite sağlar.

- Gıda işleme: Trying olmayan ekstrüzyon, aromalar ve beslenme takviyeleri gibi düzgün ayrıntılı ürünler yaratmada da kullanılabilir.

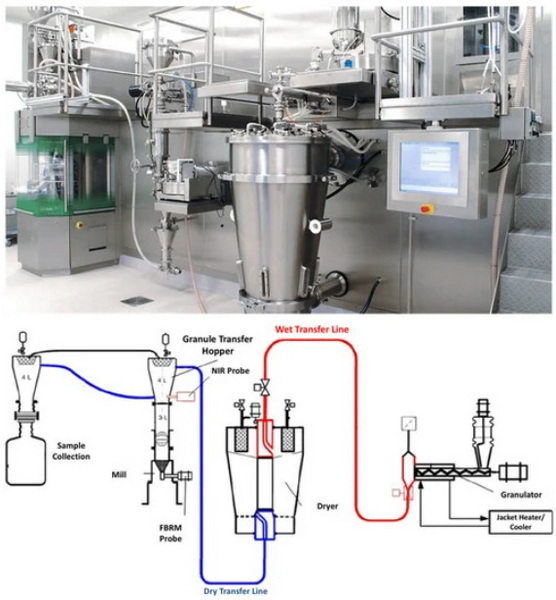

Kuruyan ekstrüzyon granülasyon teknolojisinde son yenilikler

Endüstriler geliştikçe, kurutulmayan ekstrüzyon granülasyonunda teknoloji de gelişir. Son yenilikler şunları içerir:

- Geliştirilmiş Proses Kontrolü: Proses Analitik Teknolojisinin Uygulanması (PAT) Sistemleri, üretim sırasında gerçek zamanlı izlemenin optimum koşulları korumasını sağlar.

- Artan Otomasyon: Otomasyon teknolojileri, manuel müdahaleyi en aza indirerek ve üretim süreçlerinde işçilik maliyetlerini azaltarak verimliliği artırmıştır.

- Sürdürülebilir Uygulamalar: Üretim süreçleri sırasında atık azaltmaya odaklanan yenilikler, endüstriler sürdürülebilirliğe yöneldikçe giderek yaygınlaşıyor.

- Modüler Ekipman Tasarımları: Bu tasarımlar, önemli sermaye yatırımı olmadan talebe dayalı olarak ölçeklendirme operasyonlarında esneklik sağlar.

Kuruyan ekstrüzyon granülasyon üretim hatlarının karşılaştığı zorluklar

Kurutulmayan ekstrüzyon granülasyon üretim hatlarını kullanmanın sayısız avantajı olsa da, bazı zorluklar ele alınmalıdır:

- Malzeme değişkenliği: Parçacık boyutu veya nem içeriğindeki varyasyonlar nedeniyle işleme sırasında farklı hammaddeler öngörülemez davranabilir. Üreticiler, tutarlı kalite sağlamak için dikkatlice hammaddeleri seçmelidir.

- Ekipman bakımı: Ekipman arızalarının neden olduğu kesinti süresini önlemek veya zaman içinde aşınma süresini önlemek için düzenli bakım gereklidir. Yüksek kaliteli makinelere yatırım yapmak bu sorunların bazılarını azaltabilir, ancak ilk sermaye yatırımı gerektirir.

- Toz üretimi: Sürecin mekanik doğası, düzgün yönetilmezse kontaminasyon riskleri oluşturabilecek toz oluşumuna yol açabilir. Verimli toz toplama sistemlerinin uygulanması bu zorluğun ele alınmasına yardımcı olabilir.

Çözüm

Sonuç olarak, kuruyan ekstrüzyon granülasyon üretim ekipmanı, birçok endüstride üretim teknolojisinde önemli bir ilerlemeyi temsil etmektedir. Enerji verimliliği, maliyet tasarrufu, çevresel faydalar, yüksek granülasyon oranları, uygulamalarda çok yönlülük ve kompakt tasarım, sürdürülebilirlik çabalarına olumlu katkıda bulunurken süreçlerini optimize etmek isteyen üreticiler için cazip bir seçenek haline getirir. Endüstriler verimli üretim uygulamaları için yenilikçi çözümler aramaya devam ettikçe, kurutulmayan ekstrüzyon granülasyonu, üretimin geleceğini şekillendirmede çok önemli bir rol oynamaya hazırdır.

SSS

1. Kurutulmayan ekstrüzyon granülasyonu nedir?

Kurucu olmayan ekstrüzyon granülasyonu, bir kurutma aşaması gerektirmeden ekstrüzyon ve granülasyonu birleştiren, enerji tasarruflu ve çevre dostu hale getiren bir üretim işlemidir.

2. Kurutma ekstrüzyonu verimliliği nasıl artırır?

Kurutma aşamasını ortadan kaldırarak üreticiler, geleneksel yöntemlere kıyasla daha yüksek verim elde ederken enerji tüketimini ve işlem süresini önemli ölçüde azaltır.

3. Bu teknoloji organik malzemeleri ele alabilir mi?

Evet, kuruyan ekstrüzyon granülasyonu, çeşitli gübre türleri üretmek için hem organik hem de inorganik hammaddeleri barındıracak kadar çok yönlüdür.

4. Bu üretim hattının ana bileşenleri nelerdir?

Anahtar bileşenler arasında bir hammadde mikseri, çift silindir ekstrüder, tarama ekipmanı ve ambalaj makinesi bulunur.

5. Bu yöntem çevresel sürdürülebilirliğe nasıl katkıda bulunur?

Bu işlem, kurutma için ısıtma sistemleri gerektiren geleneksel yöntemlere kıyasla minimum emisyon ve atık üretir, böylece üretimle ilişkili sera gazı emisyonlarını azaltır.

Alıntılar:

[1] https://www.yjing-extrusion.com/why-choose-on-drying-extrusion-fertilizer-production-wor-for-for-farm.html

[2] https://www.yjing-extrusion.com/news/no-drying-granülation.html

[3] https://www.yjing-extrusion.com/what-intries-use-no-drying-xtrusion-granülation-production-lines.html

[4] https://www.yjing-extrusion.com/what-factors-affect-the-price-of-no-drying-extrusion-granülation-production-line.html

[5] https://pmc.ncbi.nlm.nih.gov/articles/pmc8148162/

[6] https://www.abbviectreatmfg.com/news-and-insights/how-can-extrusion-benit-tour-pharmaceutical-oral-product.html

[7] https://www.matconibc.com/blog/how-to-increase-production-utput-of-nourgulation-pocess-equipment-and-improve-yprofitability

[8] https://pmc.ncbi.nlm.nih.gov/articles/pmc4401168/

[9] https://www.pharmtech.com/view/comparing-defferent-granülasyon-techniques

[10] https://www.wastetofertilizer.com/dry-granülation-machine/

[11] https://assets.termofisher.com/tfs-assets/msd/application-notes/lr79-dry-granülation-dwin-screw-pocess-pharmaceutical-pplications.pdf

[12] https://asmedigitalcollection.asme.org/astm-ebooks/book/2013/chapter-ebstract/27872569/granülation-without--drying-tep-use-dielectric?ReDirectedfrom=fulltext

[13] https://upperton.com/25th-febr-2020-granülasyon-overview/