Ponuka obsahu

● Pochopenie granulácie bez sušenia

● Kľúčové komponenty granulačného zariadenia bez sucha

● Výhody nevyžiadaného extrúzneho granulácie Výrobné vybavenie

>> 1. Energetická účinnosť

>> 2. Úspory nákladov

>> 3. Environmentálne výhody

>> 4. Vysoká zrná miera

>> 5. Všestrannosť v aplikáciách

>> 6. Kompaktný dizajn

● Operačný mechanizmus granulácie bez sušenia

● Aplikácie v priemysle

● Nedávne inovácie v technológii granulácie bez sušenia

● Výzvy, ktorým čelí výrobné línie granulácie bez sušenia

● Záver

● Často

>> 1. Čo je granulácia nevyžiadanej extrúzie?

>> 2. Ako zlepšuje nevytláčanie, ktoré sa nesuchajú, účinnosť?

>> 3. Môže táto technológia zvládnuť organické materiály?

>> 4. Aké sú hlavné komponenty tejto výrobnej linky?

>> 5. Ako táto metóda prispieva k environmentálnej udržateľnosti?

● Citácie:

Nepracujúci Výrobné vybavenie na extrúziu je revolúciou vo výrobnom prostredí v rôznych odvetviach, najmä v poľnohospodárstve a farmaceutikách. Táto inovatívna technológia ponúka početné výhody, vďaka čomu je pre výrobcov, ktorí sa zameriavajú na zvýšenie efektívnosti, znížiť náklady a minimalizovať vplyv na životné prostredie, preferovanou voľbou. V tomto článku preskúmame kľúčové výhody výrobného zariadenia na granuláciu nevyžiadanej extrúzie, jeho prevádzkových mechanizmov a jeho aplikácií v rôznych odvetviach.

Pochopenie granulácie bez sušenia

Bez sušenia granulácie je proces, ktorý kombinuje princípy extrúzie a granulácie bez potreby sušenia. Táto metóda využíva mechanickú silu na kompaktné suroviny do granúl, čím sa eliminuje ďalšia fáza sušenia, ktorá sa zvyčajne vyžaduje v tradičných granulačných procesoch. Táto technológia získala popularitu vďaka svojej energetickej účinnosti, nákladovej efektívnosti a environmentálnym výhodám.

Kľúčové komponenty granulačného zariadenia bez sucha

Výrobná línia granulácie bez sušenia pozostáva z niekoľkých základných komponentov, ktoré spolupracujú pri výrobe vysoko kvalitných granúl:

- Mixér surovín: Tento stroj kombinuje rôzne suroviny, aby vytvoril homogénnu zmes vhodnú na granuláciu.

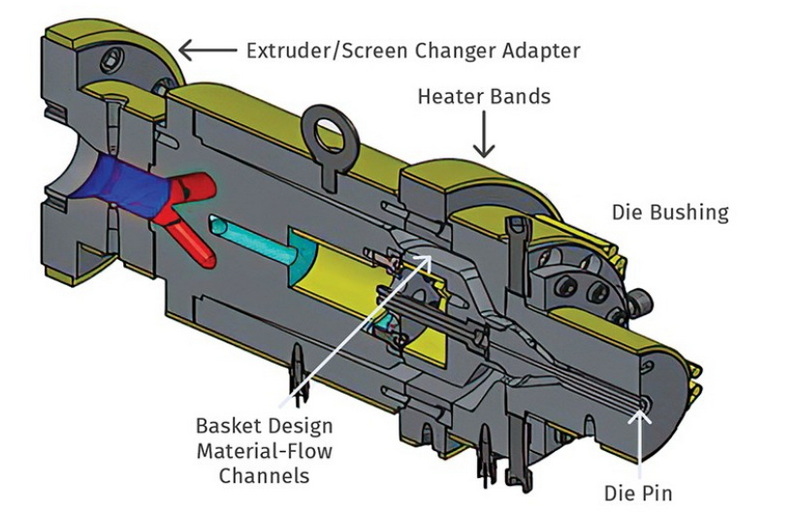

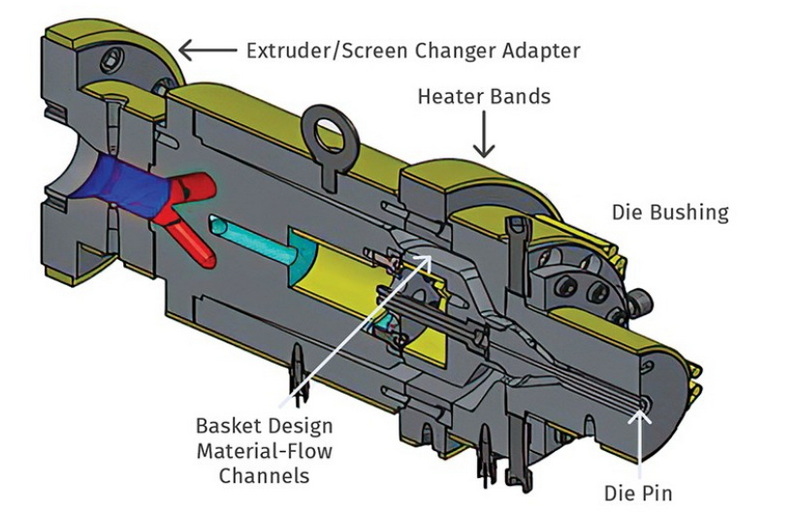

- Dvojitý valčekový extrudér: Srdce systému, kde sú zmiešané suroviny komprimované do granúl pomocou vysokotlakových valcov.

- Skríningové zariadenie: To oddeľuje kvalifikované granule od nadmerných alebo poddimenzovaných častíc, čím sa zabezpečuje rovnomernosť v konečnom produkte.

- Balenie: Posledný krok zahŕňa zabalenie hotových granúl na distribúciu a predaj.

Výhody nevyžiadaného extrúzneho granulácie Výrobné vybavenie

Prijatie nevyžiadaného vytláčajúceho granulačného výrobného zariadenia ponúka niekoľko presvedčivých výhod:

1. Energetická účinnosť

Jednou z najdôležitejších výhod granulácie nevyužitia extrúzie je jej energetická účinnosť. Odstránením procesu sušenia môžu výrobcovia významne znížiť spotrebu energie. Tradičné metódy si často vyžadujú podstatný energetický vstup na sušenie a chladenie, zatiaľ čo extrúzia, ktorá nie je sušená, funguje pri normálnych teplotách, zachováva energiu a znižuje prevádzkové náklady.

2. Úspory nákladov

Neexistencia sušenia zariadenia sa premieta do nižších počiatočných investičných nákladov, ako aj do prebiehajúcich prevádzkových nákladov týkajúcich sa spotreby a údržby energie. Výrobcovia môžu tieto úspory prideliť do ďalších kritických oblastí svojich operácií, čím sa zvýši celková ziskovosť.

3. Environmentálne výhody

Granulácia bez sušenia prispieva k udržateľnejším výrobným postupom. Tento proces vytvára minimálne emisie a odpad v porovnaní s tradičnými metódami, ktoré si vyžadujú vykurovacie systémy na sušenie. Okrem toho znížením emisií skleníkových plynov spojených s výrobou hnojív sa táto technológia vyrovnáva s globálnym úsilím o ochranu životného prostredia.

4. Vysoká zrná miera

Proces extrúzie sa môže pochváliť vysokou rýchlosťou granulácie (do 95%), čím sa zabezpečuje, že významné percento surovín sa premení na použiteľné granule hnojiva. Táto vysoká účinnosť maximalizuje využitie zdrojov a minimalizuje odpad.

5. Všestrannosť v aplikáciách

Granulácia, ktorá nie je sušená, je všestranná a môže sa ubytovať rôzne suroviny vrátane organických a anorganických hnojív. Je vhodný na výrobu vysokých, stredných a nízko koncentračných hnojív zlúčenín prispôsobených špecifickým potrebám plodín.

6. Kompaktný dizajn

Usporiadanie výrobnej linky bez sušenia je zvyčajne kompaktnejšie ako tradičné nastavenia. To nielen ušetrí priestor, ale tiež zjednodušuje inštaláciu a prevádzku.

Operačný mechanizmus granulácie bez sušenia

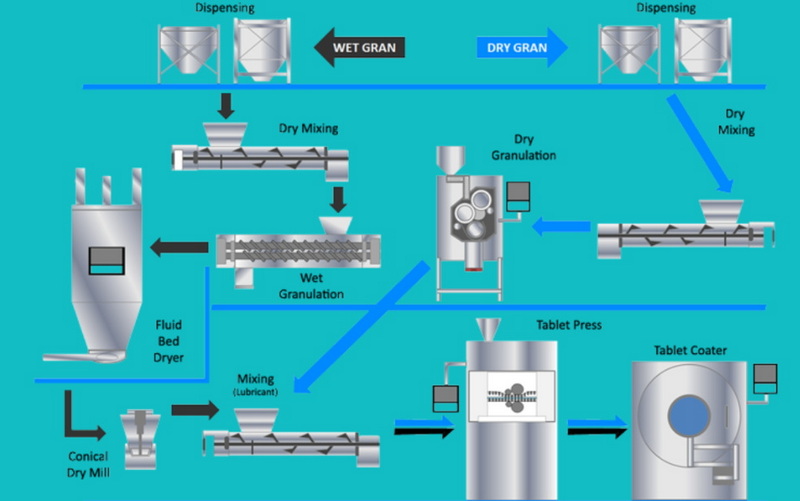

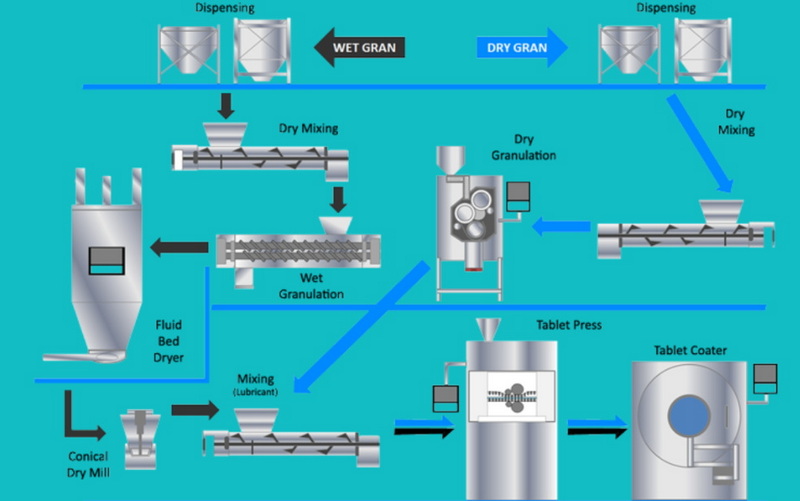

Prevádzka nevyžiadanej extrúznej granulácie výrobnej linky zahŕňa niekoľko kľúčových krokov:

1. Príprava surovín: Suroviny, ako je močovina, síran amónny, chlorid draselného a ďalšie živiny, sa presne merajú a premiešajú pomocou automatizovaného dávkového systému, aby sa zabezpečila presná formulácia.

2. Proces granulácie: Zmiešané materiály sa privádzajú do extrudéra s dvojitým valcom, kde sú vystavené vysokému tlaku. Tento tlak zhutňuje materiály do hustých listov.

3. Tvorba častíc: Stlačené listy sa potom rozdeľujú na granule cez drviaci mechanizmus, ktorý zaisťuje rovnomernú veľkosť častíc.

4. Skríning: Nadmerné častice sa oddeľujú a vrátia sa do mixéra na prepracovanie, čím sa zabezpečí, že iba granule v požadovanom rozsahu veľkosti pokračujú v balení.

5. Balenie: Nakoniec sú kvalifikované granule automaticky zabalené na distribúciu.

Aplikácie v priemysle

Technológia granulácie bez sušenia nachádza aplikácie v rôznych odvetviach:

- Poľnohospodárstvo: Pri výrobe hnojiva táto metóda umožňuje presnú kontrolu nad charakteristikami uvoľňovania živín úpravou formulácie počas výroby.

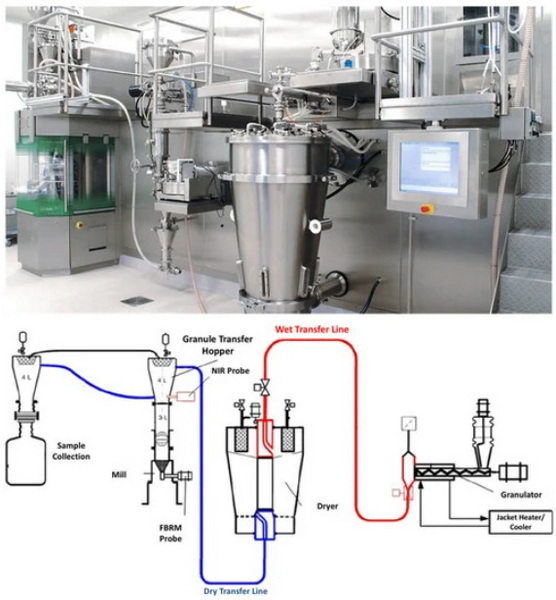

- Farmaceutiká: Táto technológia sa používa na výrobu pevných dávkových foriem, ako sú tablety a kapsuly bez vystavenia vlhkosti, čím sa zabezpečuje stabilita citlivých aktívnych farmaceutických zložiek (API).

- Spracovanie potravín: Nesuché extrúzie sa môže použiť aj pri vytváraní rovnomerných granulárnych výrobkov, ako sú arómy a výživové doplnky.

Nedávne inovácie v technológii granulácie bez sušenia

Ako sa vyvíjajú priemyselné odvetvia, aj technológia v granulácii nevyžiadanej extrúzie. Posledné inovácie zahŕňajú:

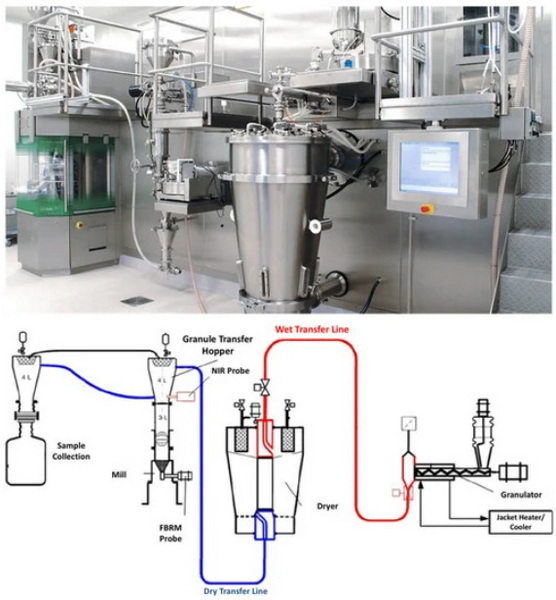

- Vylepšené riadenie procesov: Implementácia systémov procesnej analytickej technológie (PAT) umožňuje monitorovanie v reálnom čase počas výroby zachovať optimálne podmienky.

- Zvýšená automatizácia: Automatizačné technológie zlepšili účinnosť minimalizáciou manuálneho zásahu a znížením nákladov na pracovnú silu vo výrobných procesoch.

- Trvalo udržateľné postupy: Inovácie zamerané na znižovanie odpadu počas výrobných procesov sa stávajú čoraz častejšie, keď sa odvetvia usilujú o udržateľnosť.

- Návrhy modulárnych zariadení: Tieto návrhy poskytujú flexibilitu v škálovaní operácií na základe dopytu bez významných kapitálových investícií.

Výzvy, ktorým čelí výrobné línie granulácie bez sušenia

Aj keď existuje veľa výhod pri používaní výrobných liniek granulácie bez sušenia, je potrebné riešiť niektoré výzvy:

- Variabilita materiálu: Rôzne suroviny sa môžu počas spracovania správať nepredvídateľne v dôsledku variácií veľkosti častíc alebo obsahu vlhkosti. Výrobcovia si musia starostlivo vybrať suroviny, aby sa zabezpečila konzistentná kvalita.

- Údržba zariadenia: Pravidelná údržba je nevyhnutná na zabránenie prestoje spôsobených poruchami zariadenia alebo opotrebovaním v priebehu času. Investovanie do vysokokvalitných strojov môže zmierniť niektoré z týchto problémov, ale vyžaduje počiatočné kapitálové investície.

- Generovanie prachu: Mechanická povaha procesu môže viesť k tvorbe prachu, čo môže predstavovať riziká kontaminácie, ak sa nebude riadne riadiť. Implementácia efektívnych systémov zberu prachu môže pomôcť vyriešiť túto výzvu.

Záver

Záverom možno povedať, že výrobné vybavenie granulácie, ktoré nie sú sušené, predstavuje významný pokrok vo výrobných technológiách vo viacerých odvetviach. Jeho energetická účinnosť, úspory nákladov, výhody pre životné prostredie, vysoké zrná miera, všestrannosť v aplikáciách a kompaktný dizajn z nej robia atraktívnu možnosť pre výrobcov, ktorí chcú optimalizovať svoje procesy a zároveň pozitívne prispievať k úsiliu o udržateľnosť. Keďže priemyselné odvetvia naďalej hľadajú inovatívne riešenia efektívnych výrobných postupov, je pripravené granulácie vytláčania sucha, aby zohrávali kľúčovú úlohu pri formovaní budúcnosti výroby.

Často

1. Čo je granulácia nevyžiadanej extrúzie?

Granulácia, ktorá nie je sušená, je výrobný proces, ktorý kombinuje extrúziu a granuláciu bez toho, aby si vyžadoval fázu sušenia, vďaka čomu je energia efektívny a ekologický.

2. Ako zlepšuje nevytláčanie, ktoré sa nesuchajú, účinnosť?

Elimináciou fázy sušenia výrobcovia významne skracujú spotrebu energie a čas spracovania a zároveň dosahujú vyššiu priepustnosť v porovnaní s tradičnými metódami.

3. Môže táto technológia zvládnuť organické materiály?

Áno, granulácia bez sušenia je dostatočne univerzálna na to, aby sa prispôsobila organickým aj anorganickým surovinám na výrobu rôznych typov hnojív.

4. Aké sú hlavné komponenty tejto výrobnej linky?

Medzi kľúčové komponenty patrí mixér surovín, extrudér s dvojitým valčekom, skríningové zariadenie a obalový stroj.

5. Ako táto metóda prispieva k environmentálnej udržateľnosti?

Tento proces vytvára minimálne emisie a odpad v porovnaní s tradičnými metódami, ktoré vyžadujú vykurovacie systémy na sušenie, čím sa znižujú emisie skleníkových plynov spojené s výrobou.

Citácie:

[1] https://www.yjing-extrusion.com/why-choose-a-no-drying-extrusion-fertilizer-production-line-for-your-farm.html

[2] https://www.yjing-extrusion.com/news/no-drying-granulation.html

[3] https://www.yjing-extrusion.com/what-industries-use-ne-drying-extrusion-granulation-production-Lines.html

[4] https://www.yjing-extrusion.com/whatFactors-affect-the-price-of-a-no-drying-extrusion-granulation-production-line.html

[5] https://pmc.ncbi.nlm.nih.gov/articles/pmc8148162/

[6] https://www.abbviecontractmfg.com/news-and-insights/how-can-extrusion-benefit-your-pharmaceutical-oral-Rul-drug-product.html-product.html

[7] https://www.matconibc.com/blog/how-to-increase-production-putput----your-granulation-process-equipment-and-improve-your-mosentability

[8] https://pmc.ncbi.nlm.nih.gov/articles/pmc4401168/

[9] https://www.pharmtech.com/view/comparing-different-granulation-techniques

[10] https://www.wastetofertilizer.com/dry-granulation-machine/

[11] https://assets.thermofisher.com/tfs-assets/msd/application-notes/lr79-dry-granulation-twin-screw-process-pharmaceutical-applications.pdf

Https://asmedigitalCollection.asme.org/astm-ebooks/book/2013/chapter-abstract/27872569/Granalation-without-a-drying-step-tesp-usus-usus-dielectric?redirectedfrom=fulltext

[13] https://upperton.com/25th-february-2020-granulation-verview/