Inhoudsmenu

● Inzicht in niet-drogende extrusiegranulatie

● Belangrijke componenten van niet-drogende extrusiegranulatieapparatuur

● Voordelen van niet-drogende extrusiegranulatieproductieapparatuur

>> 1. Energie -efficiëntie

>> 2. Kostenbesparingen

>> 3. Milieu -voordelen

>> 4. Hoge granulatiesnelheid

>> 5. Veelzijdigheid in toepassingen

>> 6. Compact ontwerp

● Operationeel mechanisme van niet-drogende extrusiegranulatie

● Toepassingen in de industrie

● Recente innovaties in niet-drogende extrusiegranulatietechnologie

● Uitdagingen waarmee niet-drogende extrusiegranulatieproductielijnen worden geconfronteerd

● Conclusie

● FAQ

>> 1. Wat is niet-drogende extrusiegranulatie?

>> 2. Hoe verbetert niet-drogende extrusie de efficiëntie?

>> 3. Kan deze technologie organische materialen behandelen?

>> 4. Wat zijn de belangrijkste componenten van deze productielijn?

>> 5. Hoe draagt deze methode bij aan de duurzaamheid van het milieu?

● Citaten:

Niet drogend voor extrusie granulatie is een revolutie teweeggebracht in het productielandschap in verschillende industrieën, met name in landbouw en farmaceutische producten. Productieapparatuur Deze innovatieve technologie biedt tal van voordelen, waardoor het een voorkeurskeuze is voor fabrikanten die de efficiëntie willen verbeteren, de kosten verlagen en de impact op het milieu minimaliseren. In dit artikel zullen we de belangrijkste voordelen onderzoeken van niet-drogende extrusiegranulatieproductieapparatuur, de operationele mechanismen en de toepassingen ervan in verschillende sectoren.

Inzicht in niet-drogende extrusiegranulatie

Niet-drogende extrusiegranulatie is een proces dat de principes van extrusie en granulatie combineert zonder de noodzaak van drogen. Deze methode maakt gebruik van mechanische kracht om grondstoffen in korrels te compacte, waardoor de extra droogfase wordt geëlimineerd die meestal vereist is in traditionele granulatieprocessen. Deze technologie is populair geworden vanwege zijn energie-efficiëntie, kosteneffectiviteit en milieuvoordelen.

Belangrijke componenten van niet-drogende extrusiegranulatieapparatuur

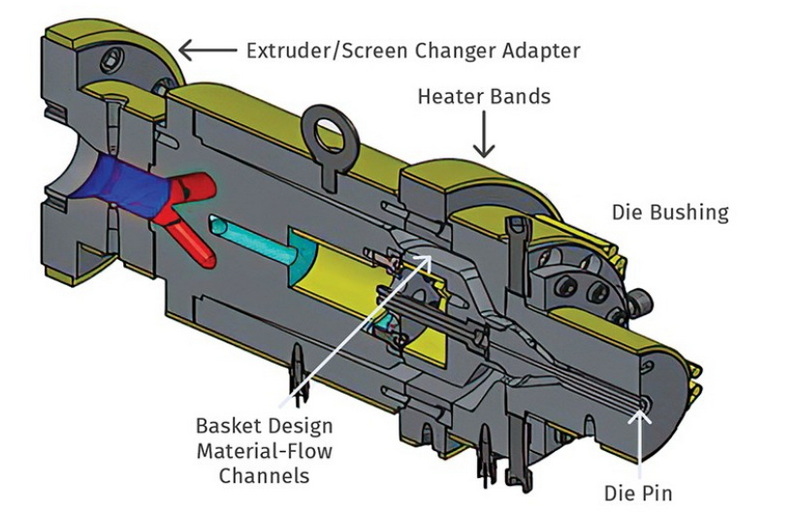

De niet-drogende extrusiegranulatieproductielijn bestaat uit verschillende essentiële componenten die samenwerken om korrels van hoge kwaliteit te produceren:

- Grondstofmixer: deze machine combineert verschillende grondstoffen om een homogeen mengsel te creëren dat geschikt is voor granulatie.

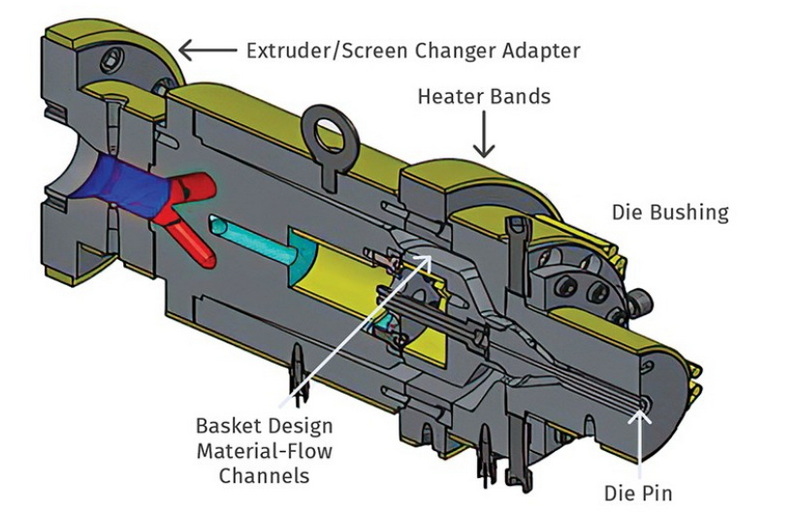

- Dubbele rolextruder: het hart van het systeem, waar de gemengde grondstoffen worden gecomprimeerd in korrels met behulp van hogedrukrollen.

- Screeningapparatuur: dit scheidt gekwalificeerde korrels van oversized of ondermaatse deeltjes, waardoor uniformiteit in het eindproduct wordt gewaarborgd.

- Verpakkingsmachine: de laatste stap omvat het verpakken van de voltooide korrels voor distributie en verkoop.

Voordelen van niet-drogende extrusiegranulatieproductieapparatuur

De acceptatie van niet-drogende extrusiegranulatieproductieapparatuur biedt verschillende dwingende voordelen:

1. Energie -efficiëntie

Een van de belangrijkste voordelen van niet-drogende extrusiegranulatie is de energie-efficiëntie. Door het droogproces te elimineren, kunnen fabrikanten het energieverbruik aanzienlijk verminderen. Traditionele methoden vereisen vaak een aanzienlijke energie-input voor drogen en koelen, terwijl niet-drogende extrusie werkt bij normale temperaturen, het behoud van energie en het verlagen van de operationele kosten.

2. Kostenbesparingen

De afwezigheid van droogapparatuur vertaalt zich in lagere initiële beleggingskosten en voortdurende operationele kosten met betrekking tot energieverbruik en onderhoud. Fabrikanten kunnen deze besparingen toewijzen aan andere kritieke gebieden van hun activiteiten, waardoor de algehele winstgevendheid wordt verbeterd.

3. Milieu -voordelen

Niet-drogende extrusiegranulatie draagt bij aan duurzamere productiepraktijken. Het proces genereert minimale emissies en afval in vergelijking met traditionele methoden die verwarmingssystemen vereisen om te drogen. Bovendien, door het verminderen van broeikasgasemissies geassocieerd met de productie van kunstmest, past deze technologie in overeenstemming met de wereldwijde inspanningen voor het behoud van het milieu.

4. Hoge granulatiesnelheid

Het extrusieproces heeft een hoge granulatiepercentage (tot 95%), waardoor een aanzienlijk percentage van de grondstoffen wordt omgezet in bruikbare meststoffen korrels. Deze hoge efficiëntie maximaliseert het gebruik van hulpbronnen en minimaliseert afval.

5. Veelzijdigheid in toepassingen

Niet-drogende extrusiegranulatie is veelzijdig en kan geschikt zijn voor een verscheidenheid aan grondstoffen, waaronder organische en anorganische meststoffen. Het is geschikt voor het produceren van meststoffen met hoge, gemiddelde en lage concentratieverbindingen die zijn afgestemd op specifieke gewasbehoeften.

6. Compact ontwerp

De lay-out van een niet-drogende extrusieproductielijn is meestal compacter dan traditionele opstellingen. Dit bespaart niet alleen ruimte, maar vereenvoudigt ook de installatie en bediening.

Operationeel mechanisme van niet-drogende extrusiegranulatie

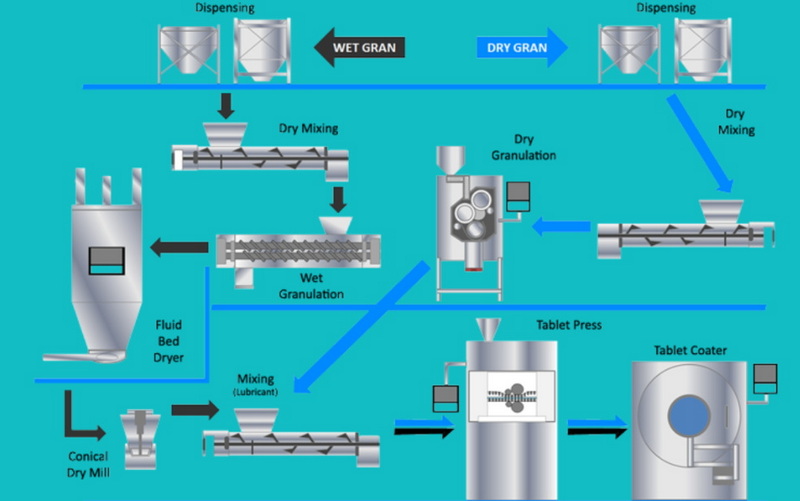

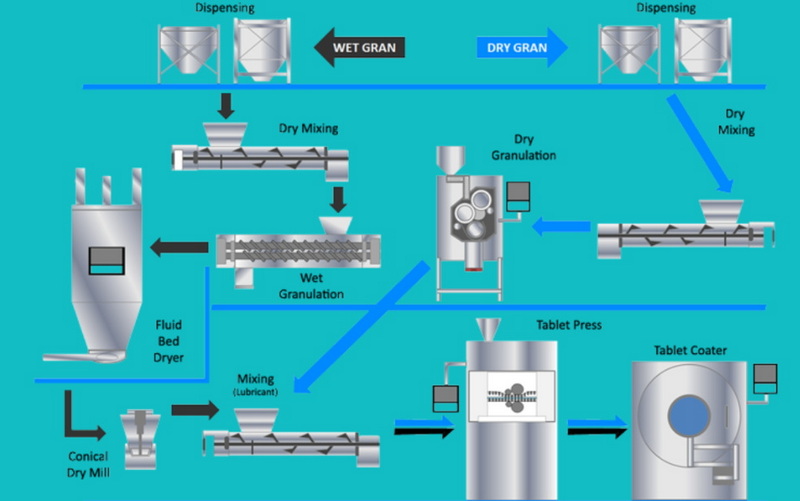

De werking van een niet-drogende extrusiegranulatieproductielijn omvat verschillende belangrijke stappen:

1. Grondstofbereiding: grondstoffen zoals ureum, ammoniumsulfaat, kaliumchloride en andere voedingsstoffen worden nauwkeurig gemeten en gemengd met behulp van een geautomatiseerd batchingsysteem om een nauwkeurige formulering te garanderen.

2. Granulatieproces: de gemengde materialen worden in de dubbele roller -extruder ingevoerd waar ze worden onderworpen aan hoge druk. Deze druk compacteert de materialen in dichte vellen.

3. Deeltjesvorming: de gecomprimeerde vellen worden vervolgens opgesplitst in korrels door een verpletterend mechanisme dat zorgt voor een uniforme deeltjesgrootte.

4. Screening: oversized deeltjes worden gescheiden en worden teruggebracht naar de mixer voor het opwerken van opwerking, zodat alleen korrels binnen het gewenste groottebereik overgaan naar de verpakking.

5. Verpakking: ten slotte worden de gekwalificeerde korrels automatisch verpakt voor distributie.

Toepassingen in de industrie

Niet-drogende extrusiegranulatietechnologie vindt toepassingen in verschillende industrieën:

- Landbouw: bij de productie van kunstmest zorgt deze methode voor nauwkeurige controle over kenmerken van voedingsstoffen door de formulering tijdens de productie aan te passen.

- Farmaceutische producten: de technologie wordt gebruikt om vaste doseringsvormen te produceren zoals tabletten en capsules zonder blootstelling aan vocht, waardoor stabiliteit voor gevoelige actieve farmaceutische ingrediënten (API's) wordt gewaarborgd.

- Voedselverwerking: niet-drogende extrusie kan ook worden gebruikt bij het creëren van uniforme korrelige producten zoals smaakstoffen en voedingssupplementen.

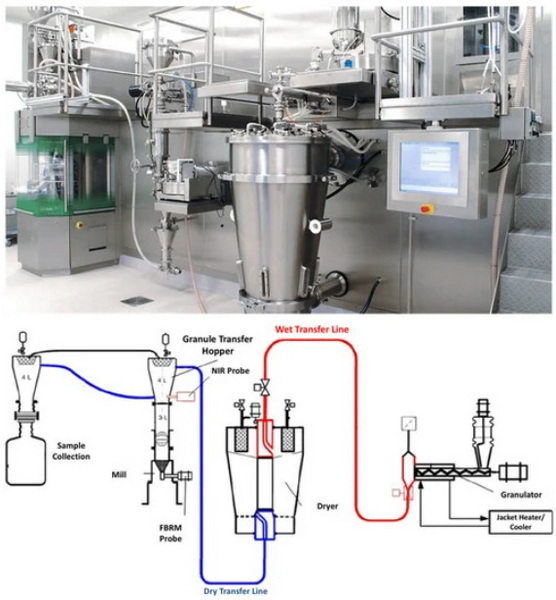

Recente innovaties in niet-drogende extrusiegranulatietechnologie

Naarmate de industrie evolueert, neemt ook technologie in niet-drogende extrusiegranulatie. Recente innovaties zijn onder meer:

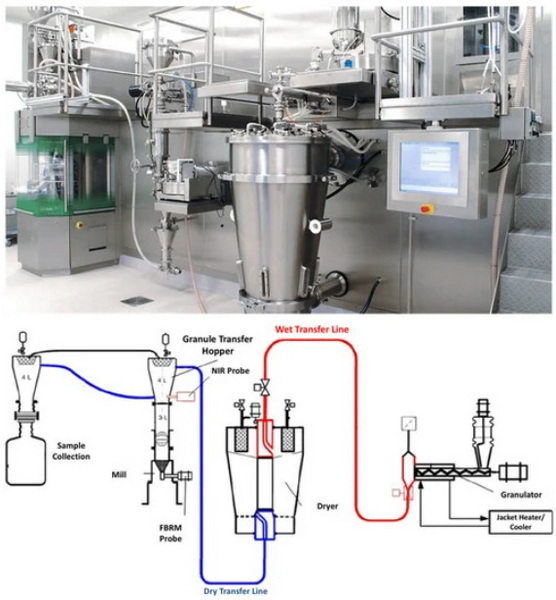

- Verbeterde procescontrole: implementatie van Systems Process Analytical Technology (PAT) maakt realtime monitoring tijdens de productie mogelijk om optimale omstandigheden te handhaven.

- Verhoogde automatisering: automatiseringstechnologieën hebben een verbeterde efficiëntie door de handmatige interventie te minimaliseren en de arbeidskosten tussen productieprocessen te verlagen.

- Duurzame praktijken: innovaties die zich richten op afvalvermindering tijdens productieprocessen worden steeds vaker voorkomen naarmate de industrieën streven naar duurzaamheid.

- Modulaire apparatuurontwerpen: deze ontwerpen bieden flexibiliteit bij het omhoog of omlaag van de schaal op basis van de vraag zonder aanzienlijke kapitaalinvesteringen.

Uitdagingen waarmee niet-drogende extrusiegranulatieproductielijnen worden geconfronteerd

Hoewel er talloze voordelen zijn bij het gebruik van niet-drogende extrusiegranulatieproductielijnen, moeten enkele uitdagingen worden aangepakt:

- Materiële variabiliteit: verschillende grondstoffen kunnen zich onvoorspelbaar gedragen tijdens de verwerking als gevolg van variaties in deeltjesgrootte of vochtgehalte. Fabrikanten moeten zorgvuldig grondstoffen selecteren om een consistente kwaliteit te garanderen.

- Onderhoud van apparatuur: regelmatig onderhoud is essentieel om downtime te voorkomen veroorzaakt door storingen of slijtage van apparatuur in de loop van de tijd. Investeren in hoogwaardige machines kan sommige van deze problemen verminderen, maar vereist initiële kapitaalinvesteringen.

- Stofopwekking: de mechanische aard van het proces kan leiden tot stofvorming, die de risico's van verontreinigingen kan vormen als ze niet correct worden beheerd. Het implementeren van efficiënte stoffenverzamelingssystemen kan deze uitdaging aanpakken.

Conclusie

Concluderend is niet-drogende extrusiegranulatieproductieapparatuur een aanzienlijke vooruitgang in de productietechnologie in meerdere industrieën. De energie -efficiëntie, kostenbesparingen, milieuvoordelen, hoge granulatiepercentages, veelzijdigheid in toepassingen en compact ontwerp maken het een aantrekkelijke optie voor fabrikanten die hun processen willen optimaliseren en tegelijkertijd bijdragen aan duurzaamheidsinspanningen. Naarmate industrieën innovatieve oplossingen blijven zoeken voor efficiënte productiepraktijken, is niet-drogende extrusiegranulatie klaar om een cruciale rol te spelen bij het vormgeven van de toekomst van de productie.

FAQ

1. Wat is niet-drogende extrusiegranulatie?

Niet-drogende extrusiegranulatie is een productieproces dat extrusie en granulatie combineert zonder een droogfase te vereisen, waardoor het energiezuinig en milieuvriendelijk is.

2. Hoe verbetert niet-drogende extrusie de efficiëntie?

Door de droogfase te elimineren, verminderen fabrikanten het energieverbruik en de verwerkingstijd aanzienlijk, terwijl ze een hogere doorvoer bereiken in vergelijking met traditionele methoden.

3. Kan deze technologie organische materialen behandelen?

Ja, niet-drogende extrusiegranulatie is veelzijdig genoeg om zowel biologische als anorganische grondstoffen te huisvesten voor het produceren van verschillende soorten meststoffen.

4. Wat zijn de belangrijkste componenten van deze productielijn?

Belangrijke componenten zijn onder meer een grondstofmixer, dubbele rolextruder, screeningapparatuur en verpakkingsmachine.

5. Hoe draagt deze methode bij aan de duurzaamheid van het milieu?

Dit proces genereert minimale emissies en afval in vergelijking met traditionele methoden die verwarmingssystemen vereisen om te drogen, waardoor de uitstoot van broeikasgassen in verband met de productie wordt verminderd.

Citaten:

[1] https://www.yjing-extrusion.com/why-choos-a-no-drying-extrusion-fertilizer-production-ine-for-your-farm.html

[2] https://www.yjing-extrusion.com/news/no-drying-granulation.html

[3] https://www.yjing-extrusion.com/what-industries-use-no-drying-extrusion-granulation-production-lines.html

[4] https://www.yjing-extrusion.com/what-factors-affect-the-price-of-a--drying-extrusion-granulation-production-line.html

[5] https://pmc.ncbi.nlm.nih.gov/articles/pmc8148162/

[6] https://www.abbviecontractmfg.com/news-and-insights/how-can-extrusion-benit-your-pharmaceutical-oral-orel-drug-product.html

[7] https://www.matconibc.com/blog/how-to-crease-production-toutput-ofyour-granulation-process-appment-and-improve-your-winstbaarheid

[8] https://pmc.ncbi.nlm.nih.gov/articles/pmc4401168/

[9] https://www.pharmtech.com/view/comparing-different-granulation-techniques

[10] https://www.wastetofertilizer.com/dry-granulation-machine/

[11] https://assets.thermofisher.com/tfs-assets/msd/application-notes/lr79-dry-granulation-Screw-prow-process-pharmaceutical-applications.pdf

[12] https://asmedigitalcollection.asme.org/astm-ebooks/book/2013/chapter-abstract/27872569/granulation-witout-a-drying-step-using-sing-dielectric?redirected from=fulltext

[13] https://upperton.com/25th-february-2020-granulation-overview/