伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

>> 1。エネルギー効率

>> 2。コスト削減

>> 3。環境上の利点

>> 4。高顆粒率

>> 6。コンパクトデザイン

● 結論

● よくある質問

>> 5.この方法は、環境の持続可能性にどのように貢献していますか?

● 引用:

非乾燥 押出 粒状生産装置は、特に農業や医薬品において、さまざまな産業の製造環境に革命をもたらしています。この革新的なテクノロジーは多くの利点を提供し、効率を高め、コストを削減し、環境への影響を最小限に抑えることを目的としたメーカーにとって好ましい選択肢となっています。この記事では、非乾燥押出顆粒生産装置、その運用メカニズム、およびさまざまなセクターでのアプリケーションの重要な利点を調査します。

非乾燥押出粒子形成は、乾燥を必要とせずに押出と肉食の原理を組み合わせたプロセスです。この方法は、機械的な力を利用して原材料を顆粒にコンパクトにし、従来の顆粒プロセスで通常必要とされる追加の乾燥段階を排除します。この技術は、そのエネルギー効率、費用対効果、環境上の利点のために人気を博しています。

非乾燥押出顆粒生産ラインは、高品質の顆粒を生成するために連携するいくつかの重要なコンポーネントで構成されています。

- 原材料ミキサー:このマシンは、さまざまな原材料を組み合わせて、顆粒に適した均質な混合物を作成します。

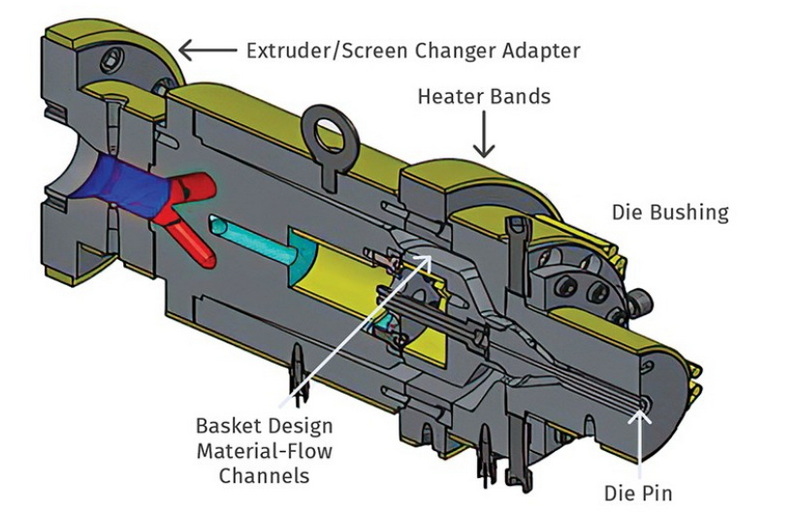

- ダブルローラー押出機:システムの中心。混合原料が高圧ローラーを使用して顆粒に圧縮されます。

- スクリーニング装置:これにより、適格な顆粒が特大または小型の粒子から分離され、最終製品の均一性が確保されます。

- パッケージングマシン:最後のステップでは、配布と販売のために完成した顆粒をパッケージ化することが含まれます。

非乾燥押出顆粒生産装置の採用は、いくつかの説得力のある利点を提供します。

非乾燥押出顆粒の最も重要な利点の1つは、そのエネルギー効率です。乾燥プロセスを排除することにより、メーカーはエネルギー消費を大幅に削減できます。従来の方法では、乾燥と冷却のためにかなりのエネルギー入力が必要になることがよくありますが、非乾燥押出は通常の温度で動作し、エネルギーを節約し、運用コストを削減します。

乾燥装置がないことは、初期投資コストの削減と、エネルギー消費とメンテナンスに関連する継続的な運用費用につながります。製造業者は、これらの貯蓄を事業の他の重要な分野に割り当て、全体的な収益性を向上させることができます。

非乾燥押出顆粒は、より持続可能な製造慣行に貢献します。このプロセスは、乾燥に暖房システムを必要とする従来の方法と比較して、最小限の排出と廃棄物を生成します。さらに、肥料の生産に関連する温室効果ガスの排出を削減することにより、この技術は環境保全に向けた世界的な努力と一致しています。

押出プロセスは、肉芽材が高い(最大95%)を誇り、原材料のかなりの割合が使用可能な肥料顆粒に変換されることを保証します。この高効率は、リソースの利用を最大化し、廃棄物を最小限に抑えます。

非乾燥押出顆粒は汎用性が高く、有機および無機肥料を含むさまざまな原材料を収容できます。特定の作物のニーズに合わせて調整された高濃度、低濃度の化合物肥料を生産するのに適しています。

非乾燥押出生産ラインのレイアウトは、通常、従来のセットアップよりもコンパクトです。これにより、スペースを節約するだけでなく、インストールと操作も簡素化されます。

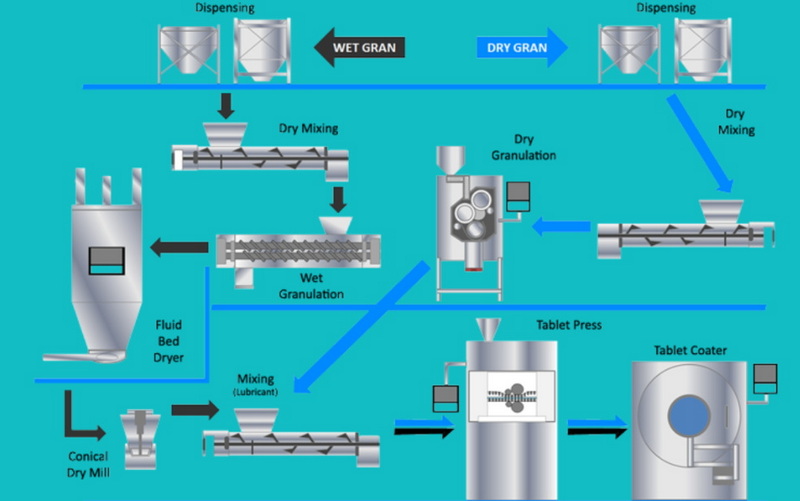

非乾燥押出顆粒生産ラインの操作には、いくつかの重要なステップが含まれます。

1。原料の調製:尿素、硫酸アンモニウム、塩化カリウム、その他の栄養素などの原材料は、自動バッチングシステムを使用して正確に測定および混合され、正確な製剤を確保します。

2。顆粒プロセス:混合材料は、高圧にさらされる二重ローラー押出機に供給されます。この圧力は、材料を密なシートに圧縮します。

3。粒子形成:圧縮されたシートは、均一な粒子サイズを保証する押しつぶすメカニズムを介して顆粒に分解されます。

4。スクリーニング:特大の粒子が分離され、再処理のためにミキサーに戻され、目的のサイズ範囲内の顆粒のみがパッケージに進むようにします。

5。パッケージ:最後に、適格な顆粒は、分布のために自動的にパッケージ化されます。

非乾燥押出顆粒テクノロジーは、さまざまな業界でアプリケーションを見つけます。

- 農業:肥料の生産では、この方法により、生産中に製剤を調整することにより、栄養放出特性を正確に制御できます。

- 医薬品:この技術は、水分にさらされていない錠剤やカプセルなどの固体投与型を生成するために利用され、敏感なアクティブな医薬品成分(API)の安定性を確保します。

- 食品加工:香味料や栄養補助食品などの均一な粒状製品の作成には、非乾燥押出を使用することもできます。

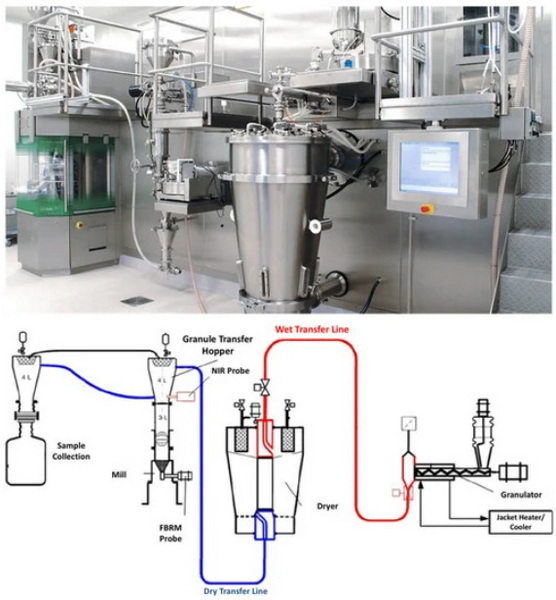

産業が進化するにつれて、非乾燥押出顆粒の技術も進化します。最近のイノベーションには次のものがあります。

- プロセス制御の強化:プロセス分析テクノロジー(PAT)システムの実装により、生産中のリアルタイム監視が最適な条件を維持できるようになります。

- 自動化の増加:自動化技術は、手動介入を最小限に抑え、製造プロセス全体の人件費を削減することにより、効率を向上させました。

- 持続可能な慣行:産業が持続可能性に向けて努力するにつれて、生産プロセス中の廃棄物の削減に焦点を当てたイノベーションはますます一般的になっています。

- モジュラー機器の設計:これらの設計は、重要な資本投資なしに需要に基づいて上下にスケーリング操作に柔軟性を提供します。

乾燥していない押出顆粒生産ラインを使用することには多くの利点がありますが、いくつかの課題に対処する必要があります。

- 材料のばらつき:粒子サイズまたは水分含有量の変動により、処理中に異なる原材料が予測不可能に動作する場合があります。メーカーは、一貫した品質を確保するために、原材料を慎重に選択する必要があります。

- 機器のメンテナンス:機器の誤動作や時間の経過に伴う摩耗によるダウンタイムを防ぐためには、定期的なメンテナンスが不可欠です。高品質の機械への投資は、これらの問題のいくつかを軽減することができますが、初期の資本投資が必要です。

- 粉塵の生成:プロセスの機械的性質により、ダストの形成につながる可能性があり、適切に管理されていないと汚染リスクが発生する可能性があります。効率的なダストコレクションシステムの実装は、この課題に対処するのに役立ちます。

結論として、非乾燥押出粒子形成生産装置は、複数の産業にわたる製造技術の大幅な進歩を表しています。そのエネルギー効率、コスト削減、環境上の利点、高授与率、アプリケーションの汎用性、コンパクトな設計により、持続可能性の取り組みに積極的に貢献しながら、プロセスを最適化しようとするメーカーにとって魅力的な選択肢となります。産業は引き続き効率的な生産慣行のための革新的なソリューションを求めているため、非乾燥押出粒子化は、製造の未来を形作る上で極めて重要な役割を果たす態勢が整っています。

非乾燥押出顆粒は、乾燥段階を必要とせずに押出と肉食を組み合わせた製造プロセスであり、エネルギー効率と環境に優しいものにします。

乾燥段階を排除することにより、メーカーは従来の方法と比較してより高いスループットを達成しながら、エネルギー消費と処理時間を大幅に短縮します。

はい、非乾燥押出顆粒は、さまざまな種類の肥料を生産するための有機および無機原材料の両方に対応するのに十分な多用途です。

主要なコンポーネントには、原材料ミキサー、ダブルローラー押出機、スクリーニング装置、包装機が含まれます。

このプロセスは、乾燥に暖房システムを必要とする従来の方法と比較して、最小限の排出量と廃棄物を生成し、それにより製造に関連する温室効果ガスの排出を削減します。

[1] https://www.yjing-extrusion.com/why-choose-a-no-drying-extrusion-fertilizer-production-line-for your-farm.html

[2] https://www.yjing-extrusion.com/news/no-drying-granulation.html

[3] https://www.yjing-extrusion.com/what-industries-use-no-drying-extrusion-extrusion-production-lines.html

[4] https://www.yjing-extrusion.com/what-factors-affect-the-price-the-no-dry-xtrusion-extrusion-extrusion-production-production-line.html

[5] https://pmc.ncbi.nlm.nih.gov/articles/pmc8148162/

[6] https://www.abbviecontractmfg.com/news-and-insights/how-can-extrusion-benefit-your-pharmaceutical-oral-drug-product.html

[7] https://www.matconibc.com/blog/how-to-increase-production-of-your-granulation-process-equipment-and-emprove-your-pofitability

[8] https://pmc.ncbi.nlm.nih.gov/articles/pmc4401168/

[9] https://www.pharmtech.com/view/comparing-different-granulation-techniques

[10] https://www.wastetofertilizer.com/dry-granulation-machine/

[11] https://assets.thermofisher.com/tfs-assets/msd/application-notes/lr79-dry-granulation-twin-screw-process-pharmaceutical-applications.pdf

[12] https://asmedigitalcollection.asme.org/astm-ebooks/book/2013/chapter-abstract/27872569/granulation-without-a-drying-sep-using-using-using-using?

[13] https://upperton.com/25th-february-2020-granulation-overview/