Inhoudsmenu

● Inzicht in het extrusieproces

>> Soorten extrusie

>> Schattingen van het productievolume

● Factoren die de productiebereik beïnvloeden

● Toepassingen van extrusie

● Voordelen van extrusie

● Uitdagingen in extrusie

● Gedetailleerd onderzoek van extrusieprocessen

>> Heet versus koude versus warme extrusie

>> Hydrostatische extrusie

● Industriespecifieke toepassingen

>> Bouwindustrie

>> Auto -industrie

>> Verpakkingssector

>> Medisch veld

● Toekomstige trends in extrusietechnologie

● Conclusie

● FAQ

>> 1. Welke soorten materialen worden vaak geëxtrudeerd?

>> 2. Hoe beïnvloedt het Die -ontwerp de productie?

>> 3. Wat is het verschil tussen hete en koude extrusie?

>> 4. Kan extrusie worden gebruikt voor voedselproducten?

>> 5. Wat zijn enkele veel voorkomende toepassingen van plastic extrusie?

● Citaten:

Extrusie is een veel gebruikt productieproces dat grondstoffen transformeert in specifieke vormen door ze door een dobbelsteen te dwingen. Deze methode komt gangbaar in verschillende industrieën, waaronder kunststoffen, metalen en voedselproducten. Het productiebereik in de extrusiemethode kan aanzienlijk variëren op basis van verschillende factoren, waaronder het type materiaal dat wordt geëxtrudeerd, het ontwerp van de matrijs en de beoogde toepassing van het eindproduct.

Inzicht in het extrusieproces

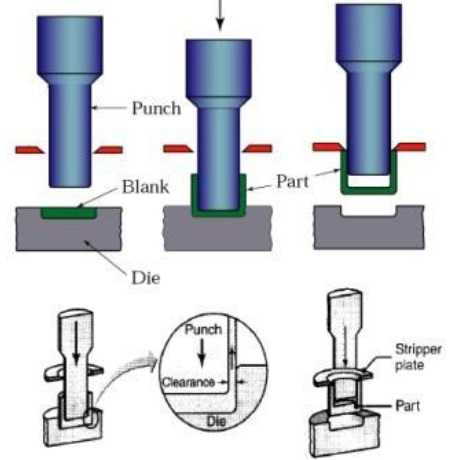

Extrusie omvat het duwen van een materiaal door een speciaal ontworpen dobbelsteen om een object te maken met een vast cross-sectioneel profiel. Het proces kan worden toegepast op verschillende materialen zoals metalen, polymeren, keramiek en voedselproducten.

Soorten extrusie

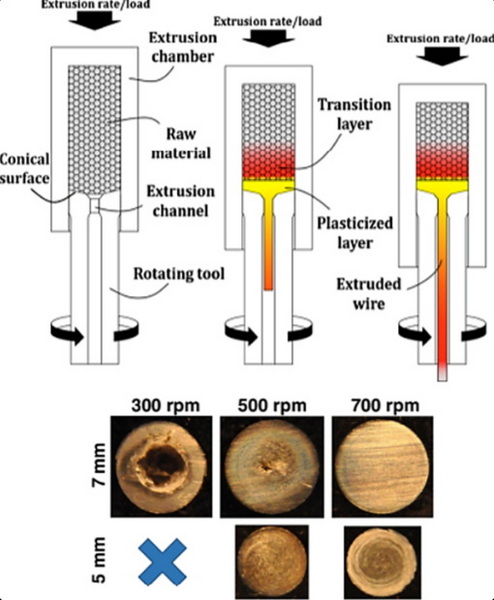

- Hot Extrusie: uitgevoerd boven de herkristallisatietemperatuur van het materiaal, waardoor een gemakkelijkere vervorming mogelijk is. Vaak gebruikt voor metalen zoals aluminium en koper.

- Koude extrusie: uitgevoerd op of nabij kamertemperatuur, ideaal voor materialen die hun eigenschappen zonder warmte behouden. Het produceert onderdelen met uitstekende oppervlakte -afwerkingen en dimensionale nauwkeurigheid.

- Warme extrusie: dit proces werkt bij temperaturen tussen hete en koude extrusie, het in evenwicht brengen van vormbaarheid en mechanische eigenschappen.

- Directe (voorwaartse) extrusie: het materiaal stroomt in dezelfde richting als de uitgeoefende kracht, die vaak wordt gebruikt voor het maken van eenvoudige vormen.

- Indirecte (achterwaartse) extrusie: het materiaal stroomt in de tegenovergestelde richting van de uitgeoefende kracht, die wrijving en energieverbruik vermindert.

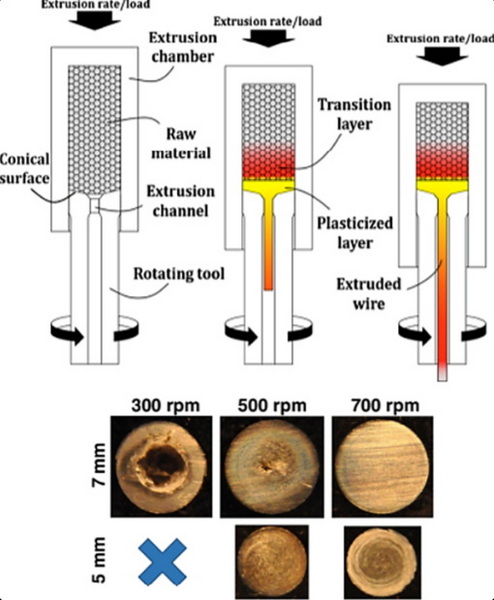

- Hydrostatische extrusie: bij deze methode wordt de billet omgeven door een vloeistof onder druk, waardoor een betere controle over het extrusieproces mogelijk is en wrijving wordt verminderd.

Schattingen van het productievolume

- Plastic extrusie: bij plastic extrusie kunnen de productiesnelheden variëren van 50 tot 1.000 pond per uur, afhankelijk van het type extruder en gebruikte materiaal.

- Metaalextrusie: voor metaalextrusie variëren typische productiesnelheden sterk gebaseerd op materiaaleigenschappen, maar kunnen tot enkele ton per uur bereiken in setups met hoge capaciteit.

Factoren die de productiebereik beïnvloeden

Het productiebereik in extrusie wordt beïnvloed door verschillende belangrijke factoren:

- Materiaaltype: Verschillende materialen hebben verschillende stroomkenmerken en verwerkingsvereisten. Thermoplasten kunnen bijvoorbeeld hogere productiesnelheden mogelijk maken in vergelijking met metalen vanwege hun lagere viscositeit wanneer ze worden gesmolten.

- Die -ontwerp: de complexiteit en grootte van de matrijs beïnvloeden hoe snel en efficiënt materialen kunnen worden geëxtrudeerd. Aangepaste sterft kan worden ontworpen voor specifieke toepassingen, die invloed hebben op het productievolume.

- Extrudercapaciteit: de grootte en kracht van de extrudermachines bepalen hoeveel materiaal tegelijk kan worden verwerkt. Grotere machines kunnen hogere volumes aan, maar kunnen meer energie vereisen.

- Productiesnelheid: de snelheid waarmee materialen in de extruder worden ingevoerd en door de dobbelsteen worden geduwd, heeft een aanzienlijk invloed op de totale productiesnelheden. Snelere snelheden kunnen leiden tot hogere uitgangen, maar kunnen de kwaliteit in gevaar brengen als ze niet correct worden beheerd.

Toepassingen van extrusie

De extrusiemethode is veelzijdig en van toepassing in talloze industrieën:

- Constructie: het produceren van raamframes, deurprofielen en structurele componenten.

- Automotive: productieonderdelen zoals weerafdichtingen, pakkingen en interieurafwerkingscomponenten.

- Verpakking: films, vellen en containers maken die voldoen aan specifieke barrière -eigenschappen.

- Medische hulpmiddelen: het produceren van buizen en componenten die nauwkeurige dimensies en biocompatibiliteit vereisen.

Voordelen van extrusie

Het extrusieproces biedt verschillende voordelen:

- Kostenefficiëntie: productie met een groot volume verlaagt de kosten per eenheid.

- veelzijdigheid: in staat om een breed scala aan materialen in complexe vormen te verwerken.

- Kwaliteitscontrole: biedt consistente kwaliteit vanwege gecontroleerde verwerkingsomstandigheden.

Uitdagingen in extrusie

Ondanks de voordelen ervan staat extrusie ook voor uitdagingen:

- Materiële beperkingen: niet alle materialen zijn geschikt voor extrusie; Sommigen kunnen of niet goed door de dobbelsteen degraderen.

- Uitrustingskosten: de eerste installatiekosten voor extrusieapparatuur kunnen hoog zijn.

Gedetailleerd onderzoek van extrusieprocessen

Heet versus koude versus warme extrusie

De keuze tussen hete, koude of warme extrusie hangt af van de gewenste eigenschappen van het eindproduct:

1. Hot extrusie

- Uitgevoerd boven herkristallisatietemperaturen.

- zorgt voor eenvoudiger vervorming.

- Vaak gebruikt voor metalen zoals aluminium.

- Kan complexe vormen produceren met minimale defecten.

- Typisch temperatuurbereik ligt tussen 800 ° F tot 1800 ° F (424 ° C tot 975 ° C).

2. Koud extrusie

- uitgevoerd op of nabij kamertemperatuur.

- Ideaal voor het produceren van componenten van hoge sterkte.

- resulteert in een betere afwerking van het oppervlak en een strengere toleranties.

- Geschikt voor materialen die gevoelig zijn voor warmte.

3. Warme extrusie

- werkt tussen warme en koude temperaturen.

- Betalt ductiliteit met kracht.

- Handig voor bepaalde legeringen die specifieke mechanische eigenschappen na extrusie vereisen.

Hydrostatische extrusie

Hydrostatische extrusie maakt gebruik van een vloeibaar medium om wrijving tijdens de verwerking te verminderen. Deze techniek zorgt voor:

- Verhoogde controle over materiaalstroom.

- Verbeterde oppervlaktekwaliteit als gevolg van verminderde slijtage van matrijzen.

- Mogelijkheid om brosse materialen te extruderen die kunnen breken onder traditionele methoden.

Industriespecifieke toepassingen

De veelzijdigheid van extrusie stelt het in staat om te voldoen aan verschillende sectoren:

Bouwindustrie

In de constructie wordt extrusie gebruikt voor het maken van profielen die in ramen en deuren worden gebruikt. Deze producten vereisen duurzaamheid tegen weerelementen met behoud van esthetische aantrekkingskracht.

Auto -industrie

Automotive -toepassingen omvatten de productie van lichtgewicht maar sterke componenten zoals chassisonderdelen of interieurafwerking. De mogelijkheid om complexe geometrieën te produceren helpt bij het voldoen aan ontwerpspecificaties en het optimaliseren van gewichtsefficiëntie.

Verpakkingssector

In de verpakking is extrusie van cruciaal belang voor het produceren van films die barrière -eigenschappen bieden tegen vocht of gassen. Dit zorgt voor de levensduur van het product met behoud van versheid.

Medisch veld

De medische industrie profiteert van precisie geëxtrudeerde buizen die worden gebruikt in verschillende toepassingen zoals katheters of IV -lijnen waar biocompatibiliteit essentieel is.

Toekomstige trends in extrusietechnologie

Naarmate de technologie vordert, vormen verschillende trends de toekomst van extrusieprocessen:

- Automatisering: verhoogde automatisering in extrusielijnen verbetert de efficiëntie en verlaagt de arbeidskosten.

- Duurzaamheid: er is een groeiende nadruk op het gebruik van gerecyclede materialen in extrusieprocessen om de impact van het milieu te minimaliseren.

- Slimme productie: het integreren van IoT-technologieën maakt realtime monitoring van extruderprestatiestatistieken zoals temperatuur en druk mogelijk, wat leidt tot verbeterde kwaliteitscontrole.

Conclusie

Het productiebereik in de extrusiemethode is enorm en varieert aanzienlijk, afhankelijk van meerdere factoren zoals materiaaltype, matrijsontwerp, extrudercapaciteit en de gewenste uitgangssnelheid. Deze veelzijdigheid maakt extrusie tot een voorkeurskeuze in verschillende industrieën voor het efficiënt produceren van consistente vormen. Naarmate de technologie vordert, kunnen we verdere verbeteringen in extrusieprocessen verwachten die de productiemogelijkheden verbeteren met behoud van kwaliteitsnormen.

FAQ

1. Welke soorten materialen worden vaak geëxtrudeerd?

Gewoonlijk geëxtrudeerde materialen omvatten thermoplastics (zoals PVC en polyethyleen), metalen (zoals aluminium), keramiek en voedselproducten.

2. Hoe beïnvloedt het Die -ontwerp de productie?

Die -ontwerp beïnvloedt stroomkenmerken en productiesnelheden; Complexe sterft kan de productie vertragen, terwijl aangepaste ontwerpen de efficiëntie voor specifieke toepassingen kunnen optimaliseren.

3. Wat is het verschil tussen hete en koude extrusie?

Hete extrusie treedt op boven herkristallisatietemperaturen die een gemakkelijkere vervorming mogelijk maken, terwijl koude extrusie optreedt bij of nabij kamertemperatuur die materiaaleigenschappen behouden, maar die hogere krachten vereisen.

4. Kan extrusie worden gebruikt voor voedselproducten?

Ja, voedselextrusie wordt veel gebruikt om snacks, granen en andere voedselproducten te produceren door warmte en druk uit te oefenen op rauwe ingrediënten.

5. Wat zijn enkele veel voorkomende toepassingen van plastic extrusie?

Plastic extrusie wordt gebruikt in constructie (raamkozijnen), automotive (pakkingen), verpakking (films) en medische hulpmiddelen (buizen).

Citaten:

[1] https://www.tfgusa.com/understanding-extrusion-a-fundamenale fabricage-process/

[2] https://en.wikipedia.org/wiki/extrude

[3] https://bonnellaluminum.com/tech-info-resources/aluminum-extrusion-process/

[4] https://www.3ds.com/make/guide/process/extrusion

[5] https://www.lubrizol.com/-/media/lubrizol/health/literature/lsp-extrusion-guide.pdf

[6] https://hitechextrusions.com/extrusion-methods/

[7] https://onlytrainings.com/polymer-extrusion-quick-overview-of-extrusion-process-and-parameters

[8] https://scantech.com/information/thextrusion-process/