İçerik Menüsü

● Ekstrüzyon sürecini anlamak

>> Ekstrüzyon türleri

>> Üretim hacmi tahminleri

● Üretim aralığını etkileyen faktörler

● Ekstrüzyon uygulamaları

● Ekstrüzyonun avantajları

● Ekstrüzyondaki zorluklar

● Ekstrüzyon süreçlerinin ayrıntılı incelenmesi

>> Sıcak ve soğuk ve sıcak ekstrüzyon

>> Hidrostatik ekstrüzyon

● Sektöre özgü uygulamalar

>> İnşaat endüstrisi

>> Otomotiv endüstrisi

>> Ambalaj sektörü

>> Tıp alanı

● Ekstrüzyon teknolojisinde gelecekteki eğilimler

● Çözüm

● SSS

>> 1. Ne tür malzemeler yaygın olarak ekstrüde edilir?

>> 2. Die tasarımı üretimi nasıl etkiler?

>> 3. Sıcak ve soğuk ekstrüzyon arasındaki fark nedir?

>> 4 Gıda ürünleri için ekstrüzyon kullanılabilir mi?

>> 5. Plastik ekstrüzyonun bazı yaygın uygulamaları nelerdir?

● Alıntılar:

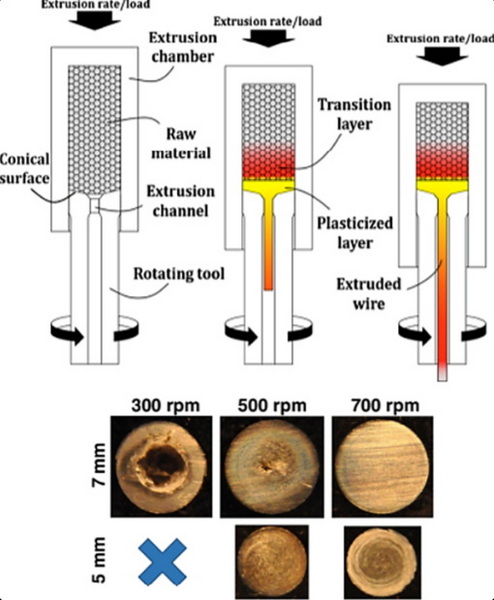

Ekstrüzyon, hammaddeleri bir kalıptan zorlayarak belirli şekillere dönüştüren yaygın olarak kullanılan bir üretim sürecidir. Bu yöntem plastik, metal ve gıda ürünleri dahil olmak üzere çeşitli endüstrilerde yaygındır. Ekstrüzyon yöntemindeki üretim aralığı, ekstrüde edilen malzeme türü, kalıbın tasarımı ve nihai ürünün amaçlanan uygulanması da dahil olmak üzere çeşitli faktörlere göre önemli ölçüde değişebilir.

Ekstrüzyon sürecini anlamak

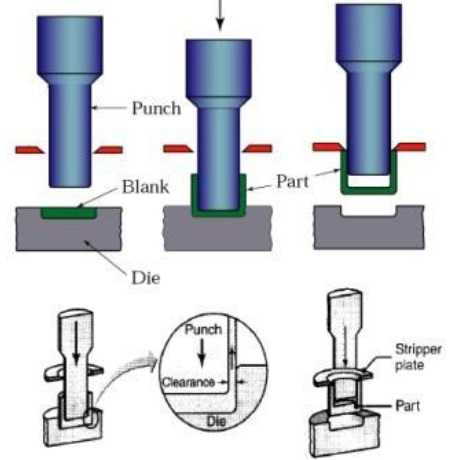

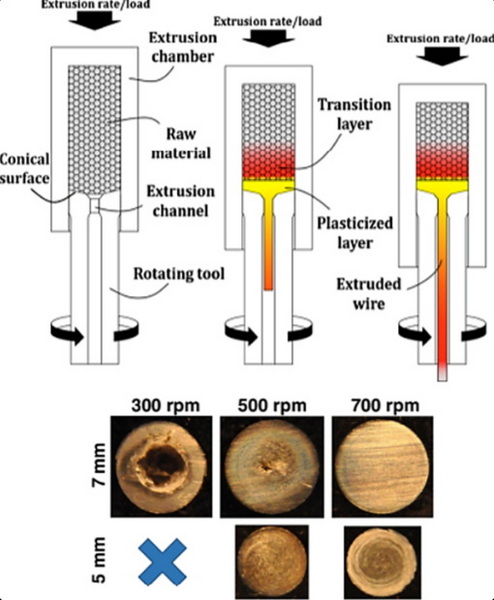

Ekstrüzyon, sabit bir kesit profiline sahip bir nesne oluşturmak için özel olarak tasarlanmış bir kalıptan bir malzemenin itilmesini içerir. İşlem, metaller, polimerler, seramikler ve gıda ürünleri gibi çeşitli malzemelere uygulanabilir.

Ekstrüzyon türleri

- Sıcak ekstrüzyon: Malzemenin yeniden kristalleştirme sıcaklığının üzerinde gerçekleştirilir ve daha kolay deformasyona izin verir. Yaygın olarak alüminyum ve bakır gibi metaller için kullanılır.

- Soğuk ekstrüzyon: Oda sıcaklığında veya yakınında gerçekleştirilir, özelliklerini ısı olmadan koruyan malzemeler için idealdir. Mükemmel yüzey kaplamaları ve boyutsal doğruluğa sahip parçalar üretir.

- Sıcak ekstrüzyon: Bu işlem, sıcak ve soğuk ekstrüzyon, şekillendirilebilirlik ve mekanik özellikler dengeleme arasındaki sıcaklıklarda çalışır.

- Doğrudan (ileri) ekstrüzyon: Malzeme, basit şekiller oluşturmak için yaygın olarak kullanılan uygulanan kuvvetle aynı yönde akar.

- Dolaylı (geriye doğru) ekstrüzyon: Malzeme, uygulanan kuvvetin zıt yönünde akar, bu da sürtünme ve enerji tüketimini azaltır.

- Hidrostatik ekstrüzyon: Bu yöntemde, kütük basınçlı bir sıvı ile çevrilidir, bu da ekstrüzyon işlemi üzerinde daha iyi kontrol ve sürtünmeyi azaltır.

Üretim hacmi tahminleri

- Plastik ekstrüzyon: Plastik ekstrüzyonda, üretim oranları, kullanılan ekstrüder ve malzeme tipine bağlı olarak saatte 50 ila 1.000 pound arasında değişebilir.

- Metal ekstrüzyon: Metal ekstrüzyon için, tipik üretim oranları malzeme özelliklerine göre büyük ölçüde değişir, ancak yüksek kapasiteli kurulumlarda saatte birkaç tona kadar ulaşabilir.

Üretim aralığını etkileyen faktörler

Ekstrüzyondaki üretim aralığı birkaç temel faktörden etkilenir:

- Malzeme Türü: Farklı malzemeler değişen akış özelliklerine ve işleme gereksinimlerine sahiptir. Örneğin, termoplastikler, eritildiğinde düşük viskoziteleri nedeniyle metallere kıyasla daha yüksek üretim oranlarına izin verebilir.

- Ölüm Tasarımı: Die'nin karmaşıklığı ve boyutu, malzemelerin ne kadar hızlı ve verimli bir şekilde ekstrüde edilebileceğini etkiler. Özel kalıplar, üretim hacmini etkileyen belirli uygulamalar için tasarlanabilir.

- Ekstrüder kapasitesi: Ekstrüder makinelerinin büyüklüğü ve gücü, aynı anda ne kadar malzemenin işlenebileceğini belirler. Daha büyük makineler daha yüksek hacimleri idare edebilir, ancak daha fazla enerji gerektirebilir.

- Üretim hızı: Malzemelerin ekstrüdere beslenme ve kalıptan itme hızı, genel üretim oranlarını önemli ölçüde etkiler. Daha hızlı hızlar daha yüksek çıkışlara yol açabilir, ancak doğru yönetilmezse kaliteyi tehlikeye atabilir.

Ekstrüzyon uygulamaları

Ekstrüzyon yöntemi çok yönlüdür ve çok sayıda endüstride uygulanabilir:

- İnşaat: Pencere çerçeveleri, kapı profilleri ve yapısal bileşenler üretme.

- Otomotiv: Hava koşulları, contalar ve iç trim bileşenleri gibi imalat parçaları.

- Ambalaj: Belirli bariyer özelliklerini karşılayan filmler, çarşaflar ve kaplar oluşturma.

- Tıbbi Cihazlar: Hassas boyutlar ve biyouyumluluk gerektiren boru ve bileşenlerin üretilmesi.

Ekstrüzyonun avantajları

Ekstrüzyon işlemi çeşitli avantajlar sunar:

- Maliyet verimliliği: Yüksek hacimli üretim, birim başına maliyetleri azaltır.

- Çok yönlülük: Çok çeşitli malzemeleri karmaşık şekillere işleyebilir.

- Kalite Kontrolü: Kontrollü işleme koşulları nedeniyle tutarlı kalite sağlar.

Ekstrüzyondaki zorluklar

Faydalarına rağmen, ekstrüzyon da zorluklarla karşı karşıya:

- Malzeme sınırlamaları: Tüm malzemeler ekstrüzyon için uygun değildir; Bazıları kalıptan düzgün akabilir veya akabilir.

- Ekipman maliyetleri: Ekstrüzyon ekipmanı için ilk kurulum maliyetleri yüksek olabilir.

Ekstrüzyon süreçlerinin ayrıntılı incelenmesi

Sıcak ve soğuk ve sıcak ekstrüzyon

Sıcak, soğuk veya sıcak ekstrüzyon arasındaki seçim, nihai ürünün istenen özelliklerine bağlıdır:

1. Sıcak ekstrüzyon

- Yukarıda yeniden kristalleştirme sıcaklıkları.

- Daha kolay deformasyon sağlar.

- Alüminyum gibi metaller için yaygın olarak kullanılır.

- minimal kusurlarla karmaşık şekiller üretebilir.

- Tipik sıcaklık aralığı 424 ° C ila 975 ° C (800 ° F ila 1800 ° F arasındadır.

2. Soğuk ekstrüzyon

- Oda sıcaklığında veya yakınında gerçekleştirilir.

- Yüksek mukavemetli bileşenler üretmek için idealdir.

- Daha iyi yüzey kaplaması ve daha sıkı toleranslarla sonuçlanır.

- Isıya duyarlı malzemeler için uygundur.

3. Sıcak ekstrüzyon

- Sıcak ve soğuk sıcaklıklar arasında çalışır.

- Sünekliği güçle dengeler.

- Ekstrüzyon sonrası spesifik mekanik özellikler gerektiren bazı alaşımlar için kullanışlıdır.

Hidrostatik ekstrüzyon

Hidrostatik ekstrüzyon, işleme sırasında sürtünmeyi azaltmak için sıvı bir ortam kullanır. Bu teknik şunları sağlar:

- Malzeme akışı üzerinde artan kontrol.

- Kalıplarda azaltılmış aşınma nedeniyle gelişmiş yüzey kalitesi.

- Geleneksel yöntemler altında kırılabilecek kırılgan malzemeler ekstrüde etme yeteneği.

Sektöre özgü uygulamalar

Ekstrüzyonun çok yönlülüğü, çeşitli sektörlere hitap etmesini sağlar:

İnşaat endüstrisi

Yapımda ekstrüzyon, pencerelerde ve kapılarda kullanılan profilleri oluşturmak için kullanılır. Bu ürünler, estetik çekiciliği sürdürürken hava unsurlarına karşı dayanıklılık gerektirir.

Otomotiv endüstrisi

Otomotiv uygulamaları, şasi parçaları veya iç kaplama parçaları gibi hafif ancak güçlü bileşenlerin üretilmesini içerir. Karmaşık geometriler üretme yeteneği, ağırlık verimliliğini optimize ederken tasarım spesifikasyonlarını karşılamaya yardımcı olur.

Ambalaj sektörü

Ambalajda ekstrüzyon, neme veya gazlara karşı bariyer özellikleri sağlayan filmler üretmek için kritiktir. Bu, tazeliği korurken ürün uzun ömürlülüğünü sağlar.

Tıp alanı

Tıp endüstrisi, biyouyumluluğun gerekli olduğu kateterler veya IV hatları gibi çeşitli uygulamalarda kullanılan hassas ekstrüde borudan yararlanır.

Ekstrüzyon teknolojisinde gelecekteki eğilimler

Teknoloji ilerledikçe, ekstrüzyon süreçlerinin geleceğini şekillendiriyor:

- Otomasyon: Ekstrüzyon hatlarındaki artan otomasyon, işgücü maliyetlerini azaltırken verimliliği artırır.

- Sürdürülebilirlik: Çevresel etkiyi en aza indirmek için ekstrüzyon işlemlerinde geri dönüştürülmüş malzemelerin kullanılmasına artan bir vurgu vardır.

- Akıllı Üretim: IoT teknolojilerinin entegrasyonu, sıcaklık ve basınç gibi ekstrüder performans metriklerinin gerçek zamanlı izlenmesini sağlar ve kalite kontrolünün gelişmesine yol açar.

Çözüm

Ekstrüzyon yöntemindeki üretim aralığı geniştir ve malzeme tipi, kalıp tasarımı, ekstrüder kapasitesi ve istenen çıkış hızı gibi birçok faktöre bağlı olarak önemli ölçüde değişir. Bu çok yönlülük, tutarlı şekiller verimli bir şekilde üretmek için ekstrüzyonu çeşitli endüstrilerde tercih edilen bir seçim haline getirir. Teknoloji ilerledikçe, kalite standartlarını korurken üretim yeteneklerini artıran ekstrüzyon süreçlerinde daha fazla iyileştirme bekleyebiliriz.

SSS

1. Ne tür malzemeler yaygın olarak ekstrüde edilir?

Yaygın olarak ekstrüde edilmiş malzemeler arasında termoplastikler (PVC ve polietilen gibi), metaller (alüminyum gibi), seramikler ve gıda ürünleri bulunur.

2. Die tasarımı üretimi nasıl etkiler?

Die tasarımı akış özelliklerini ve üretim oranlarını etkiler; Karmaşık kalıplar üretimi yavaşlatabilirken, özel tasarımlar belirli uygulamalar için verimliliği optimize edebilir.

3. Sıcak ve soğuk ekstrüzyon arasındaki fark nedir?

Sıcak ekstrüzyon, daha kolay deformasyona izin veren yeniden kristalleşme sıcaklıklarının üzerinde meydana gelirken, soğuk ekstrüzyon oda sıcaklığında veya yakınında meydana gelir, ancak daha yüksek kuvvetler gerektirir.

4 Gıda ürünleri için ekstrüzyon kullanılabilir mi?

Evet, gıda ekstrüzyonu, ham malzemelere ısı ve basınç uygulayarak atıştırmalık, tahıl ve diğer gıda maddeleri üretmek için yaygın olarak kullanılmaktadır.

5. Plastik ekstrüzyonun bazı yaygın uygulamaları nelerdir?

Plastik ekstrüzyon yapı (pencere çerçeveleri), otomotiv (contalar), ambalaj (filmler) ve tıbbi cihazlarda (boru) kullanılır.

Alıntılar:

[1] https://www.tfgusa.com/undstanding-extrusion-a-fundamental-manufaturing-process/

[2] https://en.wikipedia.org/wiki/extrude

[3] https://bonnellaluminum.com/tech-info-resources/aluminum-extrusion-pocess/

[4] https://www.3ds.com/make/guide/process/extrusion

[5] https://www.lubrizol.com/-media/lubrizol/health/literaturate/lsp-xtrusion-guide.pdf

[6] https://hitechextrusions.com/extrusion-methods/

[7] https://onlytrainings.com/polymer-extrusion-quick-overview-futruse--poces-and-parameters

[8] https://scantech.com/information/the-extrusion-process/