伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

>> 押し出しの種類

>> 生産量の推定値

● 押出の利点

● 押出の課題

>> 静水圧押出

>> 建設業界

>> 自動車産業

>> パッケージングセクター

>> 医療分野

● 結論

● よくある質問

>> 5.プラスチック押出の一般的なアプリケーションは何ですか?

● 引用:

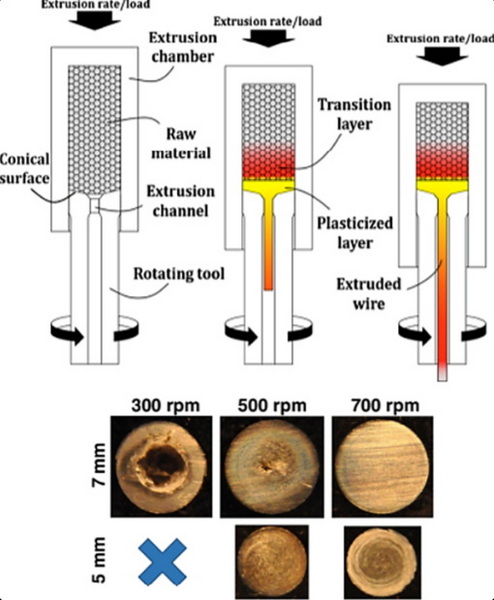

押出は 、原材料をダイを強制することにより、原材料を特定の形状に変換する広く使用されている製造プロセスです。この方法は、プラスチック、金属、食品など、さまざまな業界で一般的です。押出法の生産範囲は、押し出される材料の種類、DIEの設計、最終製品の意図された適用など、いくつかの要因に基づいて大きく異なります。

押し出しには、特別に設計されたダイを通して素材を押して、固定断面プロファイルを持つオブジェクトを作成することが含まれます。このプロセスは、金属、ポリマー、セラミック、食品などのさまざまな材料に適用できます。

- ホット押し出し:材料の再結晶温度の上に伝導され、変形が容易になります。一般的にアルミニウムや銅などの金属に使用されます。

- コールド押し出し:室温またはその近くで実行されます。熱なしで特性を維持する材料に最適です。優れた表面仕上げと寸法精度の部品を生成します。

- 温かい押出:このプロセスは、高温と冷たい押し出しの間の温度で動作し、フォーミック性と機械的特性のバランスを取ります。

- 直接(前方)押出:材料は、単純な形状の作成に一般的に使用される、適用された力と同じ方向に流れます。

- 間接(後方)押出:材料は、摩擦とエネルギーの消費を削減する適用力の反対方向に流れます。

- 静水圧押出:この方法では、ビレットは加圧された液体に囲まれており、押出プロセスをより適切に制御し、摩擦を減らします。

- プラスチックの押し出し:プラスチックの押し出しでは、生産率は、使用する押出機と材料の種類に応じて、時速50〜1,000ポンドの範囲です。

- 金属押出:金属押出の場合、典型的な生産速度は材料特性によって大きく異なりますが、大容量のセットアップでは時速数トンに達することがあります。

押出の生産範囲は、いくつかの重要な要因の影響を受けます。

- 材料タイプ:さまざまな材料には、さまざまなフロー特性と処理要件があります。たとえば、熱可塑性科学は、溶けたときの粘度が低いため、金属と比較してより高い生産率を可能にする可能性があります。

- ダイのデザイン:ダイの複雑さとサイズは、材料をどれだけ迅速かつ効率的に押し出すことができるかに影響します。カスタムダイは、特定のアプリケーション向けに設計でき、生産量に影響を与えます。

- 押出機容量:押出機機械のサイズとパワーにより、一度に処理できる材料の量が決まります。大型マシンはより多くのボリュームを処理できますが、より多くのエネルギーが必要になる場合があります。

- 生産速度:材料が押出機に供給され、ダイを押してプッシュする速度は、全体的な生産率に大きく影響します。速度が速くなると、出力が高くなる可能性がありますが、正しく管理されないと品質を損なう可能性があります。

押出方法は多用途であり、多数の業界で適用可能です。

- 構造:窓フレーム、ドアプロファイル、構造コンポーネントの生産。

- 自動車:ウェザーシール、ガスケット、インテリアトリムコンポーネントなどの製造部品。

- パッケージング:特定のバリア特性を満たすフィルム、シート、容器の作成。

- 医療機器:正確な寸法と生体適合性を必要とするチューブとコンポーネントの生産。

押出プロセスには、いくつかの利点があります。

- コスト効率:大量生産により、ユニットあたりのコストが削減されます。

- 汎用性:幅広い材料を複雑な形状に処理できます。

- 品質管理:制御された処理条件のために一貫した品質を提供します。

その利点にもかかわらず、押出は課題にも直面しています。

- 材料の制限:すべての材料が押し出しに適しているわけではありません。一部の人は、劣化したり、ダイを適切に流れたりしない場合があります。

- 機器のコスト:押出機器の初期セットアップコストが高くなる可能性があります。

ホット、コールド、または温かい押し出しの選択は、最終製品の目的の特性に依存します。

1。ホット押し出し

- 再結晶温度上で実行されます。

- 変形が容易になります。

- アルミニウムなどの金属に一般的に使用されます。

- 最小限の欠陥で複雑な形状を生成できます。

- 典型的な温度範囲は、800°F〜1800°F(424°Cから975°C)です。

2。コールド押し出し

- 室温またはその近くで実施。

- 高強度コンポーネントの生産に最適です。

- 表面仕上げが改善され、許容度が強くなります。

- 熱に敏感な材料に適しています。

3。温かい押し出し

- 高温と寒冷の間で動作します。

- 延性と強度のバランス。

- 排出後に特定の機械的特性を必要とする特定の合金に役立ちます。

静水圧押出は、処理中の摩擦を減らすために液体培地を採用しています。この手法では、次のようになります。

- 材料の流れの制御の増加。

- ダイの摩耗の減少による表面品質の向上。

- 従来の方法で破壊する可能性のある脆性材料を押し出る能力。

押出の汎用性により、さまざまなセクターに対応できます。

構造では、窓やドアで使用されるプロファイルの作成に押し出されます。これらの製品は、美的魅力を維持しながら、気象要素に対する耐久性を必要とします。

自動車用途には、シャーシパーツやインテリアトリムピースなどの軽量でありながら強力なコンポーネントの製造が含まれます。複雑なジオメトリを生成する機能は、体重効率を最適化しながら、設計仕様を満たすのに役立ちます。

包装では、湿気やガスに対するバリア特性を提供するフィルムを生産するために、押し出しが重要です。これにより、新鮮さを維持しながら製品の寿命が保証されます。

医療業界は、生体適合性が不可欠なカテーテルやIV系統などのさまざまな用途で使用される精密押し出しチューブの恩恵を受けています。

技術が進むにつれて、いくつかの傾向が押し出しプロセスの未来を形作っています。

- 自動化:押し出しラインの自動化の増加により、人件費が削減され、効率が向上します。

- 持続可能性:環境への影響を最小限に抑えるために、押出プロセスでリサイクルされた材料を使用することに重点が置かれています。

- スマート製造:IoTテクノロジーの統合により、温度や圧力などの押出機パフォーマンスメトリックのリアルタイム監視が可能になり、品質制御が改善されます。

押出法の生産範囲は広大であり、材料タイプ、ダイ設計、押出機容量、望ましい出力速度などの複数の要因によって大きく異なります。この汎用性により、押し出しは、一貫した形状を効率的に生み出すために、さまざまな業界で好ましい選択になります。技術が進むにつれて、品質基準を維持しながら生産能力を高める押出プロセスのさらなる改善が期待できます。

一般に押し出された材料には、熱可塑性物質(PVCやポリエチレンなど)、金属(アルミニウムなど)、セラミック、食品が含まれます。

ダイデザインは、流れの特性と生産率に影響を与えます。複雑なダイは生産を遅くする可能性がありますが、カスタムデザインは特定のアプリケーションの効率を最適化できます。

高温押出は再結晶温度を超えて発生し、変形が容易になりますが、室温またはその近くで室温またはその近くで材料特性で発生しますが、より高い力が必要です。

はい、食物の押し出しは、生材に熱と圧力をかけることにより、スナック、穀物、その他の食品を生産するために広く使用されています。

プラスチックの押し出しは、建設(窓枠)、自動車(ガスケット)、包装(フィルム)、および医療機器(チューブ)で使用されます。

[1] https://www.tfgusa.com/understanding-extrusion-a-fundamental-manufacturing-process/

[2] https://en.wikipedia.org/wiki/extrude

[3] https://bonnellaluminum.com/tech-info-resources/aluminum-extrusion-process/

[4] https://www.3ds.com/make/guide/process/extrusion

[5] https://www.lubrizol.com/-/media/lubrizol/health/literature/lsp-extrusion-guide.pdf

[6] https://hitechextrusions.com/extrusion-methods/

[7] https://onlytrainings.com/polymer-extrusion-quick-overview-of-extrusion-process-and-parameters

[8] https://scantech.com/information/the-extrusion-process/