메시지를 남겨주세요

닫다

사이트를 선택하십시오

글로벌

소셜 미디어

컨텐츠 메뉴

>> 매일 산책로 검사

>> 일상적인 청소

>> 윤활 점검

>> 강화 및 조정

>> 예측 유지 보수

>> 예정된 점검

>> 윤활의 중요한 역할

>> 내마비 코팅

>> 도구 청소 기술

>> 포괄적 인 훈련

>> 유지 보수 기록

>> 적절한 저장 조건

>> 취급 및 리프팅

>> 오정렬

>> 유압 누출

>> 다이 마모와 파손

>> 과열

● 결론

● FAQ

>> 1. 금속 압출 및 드로잉 장비에서 가장 흔한 마모 원인은 무엇입니까?

>> 2. 죽음과 툴링을 얼마나 자주 교체 또는 재고해야합니까?

>> 3. 금속 압출 및 드로잉 프로세스 및 장비에서 예측 유지 보수의 역할은 무엇입니까?

>> 4. 운영자 교육이 장비 수명에 중요한 이유는 무엇입니까?

>> 5. 저장 환경은 금속 압출 및 드로잉 장비에 어떤 영향을 미칩니 까?

● 인용 :

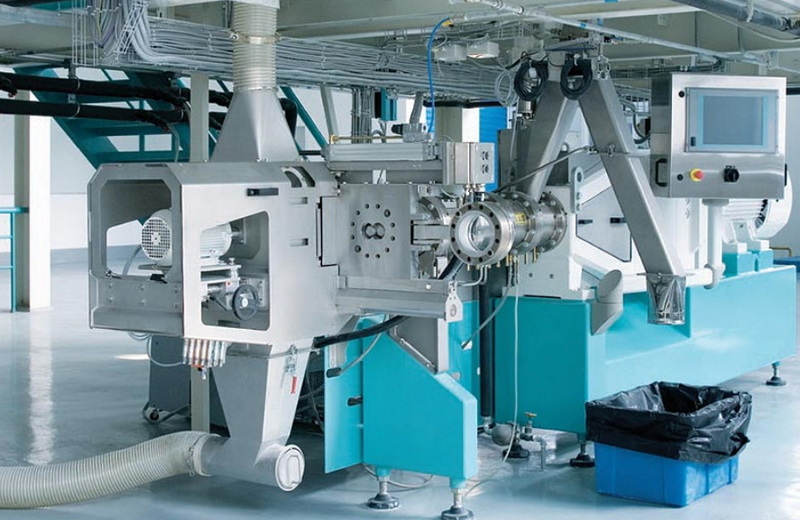

금속 압출 및 드로잉 프로세스는 현대식 제조의 핵심이며 자동차 부품에서 전기 배선 및 구조적 요소에 이르기까지 모든 것을 생산합니다. 이러한 공정에 사용 된 장비 -압출 프레스 , 드로잉 벤치, 다이 및 보조 도구는 상당한 자본 투자를 나타냅니다. 운영 효율성, 제품 품질 및 투자 수익에 수명이 필수적입니다. 이 포괄적 인 가이드에서는 금속 압출 및 드로잉 장비를 유지하기위한 입증 된 전략, 일상적인 일상, 고급 진단, 예방 유지 보수 및 운영자 및 유지 보수 팀 모두를위한 모범 사례를 모색하기위한 입증 된 전략을 살펴볼 것입니다.

금속 압출 및 도면은 막대, 와이어, 튜브 및 구조 프로파일과 같은 일정한 단면으로 긴 제품을 만드는 데 사용되는 변형 공정입니다. 두 과정 모두 다이를 통해 금속을 강제하는 데 의존하지만 역학은 다릅니다.

- 압출 : 금속 빌릿은 다이를 통해 밀려서 (압출)로 횡단면을 줄이고 원하는 프로파일을 형성합니다. 압출은 뜨겁거나 차갑고 직접 또는 간접적 일 수 있으며 알루미늄, 구리 및 철강 제품에 널리 사용됩니다 [2] [7].

- 드로잉 : 금속 막대, 와이어 또는 튜브는 직경을 줄이고 기계적 특성을 향상시키기 위해 다이를 통해 당겨집니다. 도면은 다양한 응용 분야의 와이어, 샤프트 및 튜브를 생산하는 데 일반적입니다 [2].

주요 장비에는 다음이 포함됩니다.

- 유압 또는 기계적 압출 프레스

- 그리기 벤치와 캡 스탄

- 다이 및 툴링 (종종 내마모성 코팅 포함)

- 보조 시스템 (윤활, 냉각, 취급)

높은 기계적 응력, 열 사이클 및 필요한 정밀도를 고려할 때이 장비를 유지하는 것은 생산성과 제품 품질에 중요합니다.

금속 압출 및 드로잉 장비의 수명은 예방 유지 보수, 운영자 교육 및 고급 진단의 결합을 통해 달성됩니다. 다음 원칙은 기본적입니다.

- 정기 검사 : 매일 및 예정된 검사는 에스컬레이션되기 전에 사소한 문제를 겪습니다 [4] [5].

- 적절한 윤활 : 움직이는 부분에서 마찰, 마모 및 과열을 줄입니다 [2] [4] [6].

- 청결 : 파편 축적을 방지하여 마모와 오정렬을 유발할 수 있습니다 [1] [3].

- 마모 부품의 적시 교체 : 다이, 씰 및 베어링은 고장 전에 교체해야합니다 [5].

- 정렬 및 교정 : 조기 마모를 방지하여 로딩 및 정밀도를 보장합니다 [4].

- 운영자 교육 : 적절한 사용은 오용 및 우발적 인 손상을 방지합니다 [1] [6].

- 레코드 유지 : 유지 보수 로그는 사용법을 추적, 수리 및 패턴을 식별하는 데 도움이됩니다 [6].

누출, 오정렬 또는 비정상적인 소음을 발견하려면 매일 검사 루틴이 필수적입니다. 점검 할 핵심 사항은 다음과 같습니다.

- 오일 누출 및 압력 수준의 유압 시스템

- 램, 용기 및 크로스 헤드의 움직임 및 정렬

- 다이 및 툴링 표면의 상태

- 적절한 그리스 또는 오일의 윤활 지점 [4] [5]

먼지, 먼지 및 금속 부스러기는 윤활제를 저하시키고 연마적인 마모를 유발할 수 있습니다. 접근 가능한 모든 표면, 특히 가이드 웨이, 실린더로드 및 다이 얼굴을 청소하십시오. 부드럽고 깨끗한 헝겊을 사용하고 정밀 표면을 긁을 수있는 강철 도구를 피하십시오 [1] [3] [8].

모든 움직이는 부품, 특히 슬라이딩 표면 및 베어링이 제조업체가 권장되는 제품과 잘 흡수되어 있는지 확인하십시오. 오염되거나 고갈 된 윤활제는 즉시 교체해야합니다 [2] [4].

느슨한 볼트, 너트 및 피팅은 오정렬과 진동을 일으킬 수 있습니다. 모든 패스너를 지정된 토크 값으로 확인하고 조입니다 [4].

현대 식물은 예측 진단을 사용하여 실패를 예상합니다.

- 진동 분석 : 오정렬, 불균형 또는 베어링 마모를 일찍 감지합니다 [5].

- 열 화상술 : 핫스팟이 마찰이나 과부하로부터 식별되어 열 손상을 방지합니다 [5].

- 오일 분석 : 오염 또는 분해를위한 유압 유체 조건을 모니터링합니다 [4].

이러한 기술은 타겟팅 된 중재를 허용하여 다운 타임을 줄이고 장비 수명을 연장합니다.

정기적 인 점검은 다음과 같습니다.

- 깊은 검사를위한 주요 구성 요소를 분해합니다

- 씰, 베어링 및 마모 된 부품 교체

- 정렬 및 제어 시스템을 다시 교환합니다

- 청소 및 재 응고 다이 및 툴링

윤활은 압출과 도면에서 필수적인 마찰과 열을 최소화합니다.

- 압출 : 윤활 용기, 크로스 헤드 및 다이 캐리어 가이드 매일 [4].

- 그리기 : 고착 및 공구 마모를 방지하기 위해 포스페이트- 개수 코팅 및 비누를 워크 피스, 특히 강철에 바르십시오 [2].

다이 및 툴링은 세라믹 또는 내마비 코팅의 혜택을받습니다.

- 마찰과 마모를 줄입니다

- 부식과 열 사이클링에 저항하십시오

- 다이 교체 간격을 확장합니다 [5]

분해 또는 치핑을 감지하려면 코팅 된 표면의 정기적 인 검사가 필요합니다.

- 황동 또는 구리 도구 (플라이어, 스크레이퍼, 브러시)를 사용하여 다이와 툴링을 청소하여 표면을 방해 할 수있는 단단한 강철 도구를 피하십시오 [3] [8].

- 믹스 업을 피하기 위해 한 번에 하나의 도구를 제거하고 청소하십시오.

- 중합체 또는 금속 잔류 물을 쉽게 제거 할 수 있도록 여전히 따뜻한 상태에서 (뜨겁지 않음) 툴링을 청소하십시오.

- 압축 공기를 조심스럽게 사용하여 파편을 홈에 넣지 않도록하십시오.

- 금속 칩을 표면에 삽입하지 않도록 적절한 세척 용액과 신선한 걸레를 바르십시오 [3] [8].

- 예비 부품과 도구를 정리 된 라벨링 된 컨테이너에 저장하십시오.

- 소프트 워크 표면과 특수 도구가 장착 된 툴링에 전용 유지 보수 카트를 사용하십시오.

- 빠른 참조를 위해 수리 및 유지 보수 매뉴얼에 액세스 할 수 있습니다 [3] [8].

운영자는 다음과 같이 훈련되어야합니다.

- 과부하 또는 오용을 피하기 위해 기계 작동을 정확하게하십시오

- 마모 또는 오작동의 초기 징후 인식

- 기본 유지 보수 작업 및 안전 프로토콜

새로운 장비가 소개 될 때의 정기적 인 재교육 과정 및 업데이트가 권장됩니다 [1] [6].

자세한 로그 유지 :

- 사용 시간과 사이클

- 유지 보수 및 수리 활동

- 부품 교체 및 날짜

- 사건 또는 고장

이 데이터는 예측 유지 보수를 지원하고 반복되는 문제를 식별하는 데 도움이됩니다 [6].

사용하지 않을 때는 압출 및 드로잉 장비를 저장해야합니다.

- 부식을 방지하기 위해 건조한 온도 제어 환경에서

- 먼지, 화학 물질 및 수분에서 멀어집니다

- 민감한 표면에 보호 덮개가 있습니다 [1]

무겁거나 핫 도구를 움직일 때 적절한 리프팅 보조제 (호이스트, 유압 리프트)를 사용하십시오. 가열 된 구성 요소를 처리 할 때는 항상 열 장갑을 착용하십시오 [3].

증상 : 고르지 않은 마모, 진동, 제품 품질 저하

해결책 : 메인 램, 컨테이너 및 다이를 재정렬하십시오. 느슨한 패스너와 착용 된 가이드 웨이를 확인하십시오 [4].

증상 : 압력 상실, 오일 웅덩이, 불규칙한 움직임

해결책 : 씰을 검사하고 교체하고, 호스 및 피팅을 점검하고, 오일 품질을 모니터링합니다 [4].

증상 : 표면 마감, 치수 부정확성

솔루션 : 다이 표면을 정기적으로 검사하고 필요에 따라 교체하거나 재구성하고 적절한 윤활 및 냉각을 확인하십시오 [5].

증상 : 과도한 온도, 열 왜곡

솔루션 : 윤활, 냉각 시스템을 점검하고 프레스 또는 드로잉 머신에 과부하를 피하십시오 [4] [5].

장수를위한 금속 압출 및 드로잉 장비를 유지하는 것은 매일의 근면, 기술 전문 지식 및 전략적 계획을 결합한 다각적 인 작업입니다. 엄격한 검사 루틴을 구현하고, 적절한 윤활 및 청결성을 보장하고, 예측 진단을 채택하고, 운영자 교육에 투자함으로써 제조업체는 장비의 서비스 수명을 크게 확장 할 수 있습니다. 이는 다운 타임 및 수리 비용을 줄일뿐만 아니라 일관된 제품 품질을 보장하고 투자 수익을 극대화합니다.

마모의 주요 원인에는 부적절한 윤활, 먼지 및 잔해의 축적, 부적절한 정렬 및 잘못된 또는 무딘 툴링 사용이 포함됩니다. 높은 기계적 응력과 열 사이클은 특히 다이 및 움직이는 부분에 마모에 기여합니다 [1] [2] [5].

주파수는 처리 된 재료, 생산량 및 사용 된 코팅 유형에 따라 다릅니다. 정기적 인 검사는 필수적이지만 원칙적으로, 제품 품질을 유지하기 위해 마모, 치핑 또는 치수 부정확 한 첫 번째 부호에서 다이를 교체하거나 재구성해야합니다 [5].

예측 유지 보수는 진동 분석, 열 화상학 및 오일 분석과 같은 도구를 사용하여 마모 또는 오작동의 초기 징후를 감지합니다. 이를 통해 주요 고장이 발생하기 전에 타겟팅 된 중재를 허용하여 다운 타임 및 수리 비용을 최소화합니다 [4] [5].

제대로 훈련 된 운영자는 장비를 오용 할 가능성이 적고, 조기 경고 징후를 식별하고 기본 유지 보수 작업을 수행 할 수 있습니다. 지속적인 교육은 유지 보수 및 안전 프로토콜이 지속적으로 추적하여 조기 실패의 위험을 줄입니다 [1] [6].

수분, 먼지 및 극한 온도에 노출되면 부식, 윤활제 저하 및 민감한 구성 요소를 손상시킬 수 있습니다. 깨끗하고 건조하며 온도 제어 환경의 적절한 보관은 사용하지 않을 때 장비를 보존하는 데 필수적입니다 [1].

[1] https://www.bradyid.com/resources/equipment-longevity-best-practices

[2] https://mimoza.marmara.edu.tr/~cem/manuf/4_drawing_extrusion.pdf

[3] https://guill.com/news/getting-the-most-from-your-extrusion-tooling/

[4] https://dunawayinc.com/9-eStential-main-tips-to-maximize-life-our-hydraulic-extrusion-press/

[5] https://www.paganoni.it/en/blog-e-news/mainenage-of-wire-drawing-machines-heres-why-its-mortant-for-durability/

[6] https://www.hytekmarketing.biz/blog/how-to-maintain-lifespan-metal-machinery-products

[7] https://fractory.com/metal-extrusion/

[8] https://www.medicaldesignbriefs.com/component/content/article/26544-getting-the-most-from-your-extrusion-tooling

[9] https://kdmfab.com/metal-extrusion/

[10] https://shop.machinemfg.com/comprehensive-guide-to-metal-extrusion/

[11] https://www.linkedin.com/pulse/guide-conditions-aluminum-extrusion-insights-from-eva-poon-vid0c

[12] https://www.slideshare.net/slideshow/extrusion-and-drawingppt/254924857

[13] https://satimaco.wixsite.com/satimaco/post/aluminum-extrusion-machine-main-main-tips-for-pok-performance

[14] https://www.xinmi-machinery.com/blog/steel-wire-drawing-machine-mainenage-and-main-methods

[15] https://www.sciencedirect.com/topics/engineering/metal-extrusion

[16] https://www.slideserve.com/darlenef/extrusion-n-drawing-of-metals-powerpoint-ppt-presentation

[17] https://ferrero-industrial.com/en/metal-extrusion-what-it-is-and--to-to-t-best/

[18] https://www.linkedin.com/pulse/nine-main-points-aluminum-extrusion-machine-mainence-

[19] https://www.slideshare.net/slideshow/maintain-hand-toolsdrawing-instruments-equipment-and-paraphernaliapptx/267206591

[20] https://jresm.org/wp-content/uploads/resm2024.104ma1202rs.pdf