伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

● 押出造粒機の紹介

>> 肥料押出造粒機機械

>> 肥料押出造粒

● 押出造粒機の種類

>> 3. バスケット造粒機

>> 肥料生産における利点

>> 医薬品における役割

>> 材料の選択

>> エネルギー効率

>> メンテナンスの実践

>> 持続可能な素材

>> 自動化と AI の統合

>> 環境発電技術

● 結論

● よくある質問

>> 1. プラスチック業界における押出造粒機の主な機能は何ですか?

>> 2. ダブルローラー肥料造粒機はどのように機能しますか?

>> 3. 製薬用途でバスケット造粒機を使用する利点は何ですか?

>> 4. 加熱および冷却システムはプラスチック押出造粒機の効率にどのように貢献しますか?

>> 5. ダブルローラー肥料造粒機の寿命を延ばすことができるメンテナンス方法は何ですか?

押出造粒機は、プラスチック、肥料、医薬品などのさまざまな業界で重要な機器です。原材料を均一な顆粒またはペレットに変換する際に重要な役割を果たし、これらはさらなる加工や直接適用に不可欠です。この記事では、その動作原理、種類、応用について詳しく説明します。 押出造粒機、さまざまな分野にわたるその重要性についての洞察を提供します。

押出造粒機は、処理される材料の種類に応じて、圧力と熱を加えて材料を処理するように設計されています。プラスチック産業では、プラスチック廃棄物を再利用可能な顆粒にリサイクルするために使用されます。肥料の場合、粉末をペレットに圧縮し、取り扱いと施用効率を高めます。医薬品では、放出制御製剤用の均一な薬剤ペレットの作成に役立ちます。

プラスチック分野では、押出造粒機は主にリサイクルに使用されます。プラスチック廃棄物を新しいプラスチック製品の製造に再利用できる顆粒に変換します。このプロセスには、プラスチックを溶かし、ストランド状に押し出し、次にこれらのストランドを顆粒に切断することが含まれます。

プラスチック押出造粒機械の主要コンポーネント:

1. 押出機システム: これには、スクリュー、バレル、ホッパー、ダイヘッド、および金型が含まれます。スクリューとバレルが連携してプラスチック材料を溶かし、可塑化します。

- スクリュー: 高張力合金鋼で作られており、造粒機の効率にとって非常に重要です。

- バレル: 通常は合金鋼で作られ、耐熱性と圧縮強度を備えています。

- ホッパー: 材料の流れを調整するための切断装置を備えたシステムにプラスチックを供給します。

- ダイヘッドとモールド: 溶融物を線形の流れに変換し、ストランドに成形します。

2. 伝達システム: 押出機に動力を供給します。

3. 加熱および冷却システム: 可塑化に最適な温度を維持します。

4. 制御システム: 温度、圧力、速度を正確に制御します。

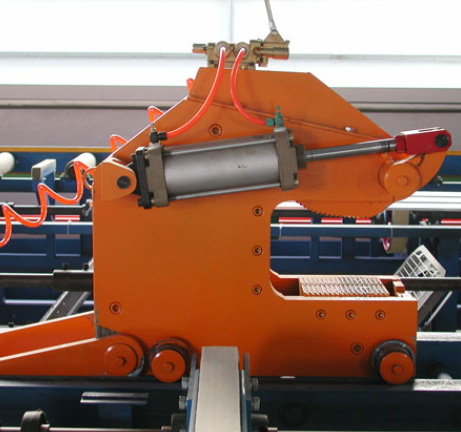

肥料押出造粒機は、粉末をペレットに圧縮するために使用され、保管と施用の効率を高めます。最も一般的なタイプはダブルローラー押出造粒機です。

ダブルローラー肥料造粒機の主な特徴:

1. 乾燥工程なし:乾燥せずに常温で動作します。

2. 低エネルギー消費: エネルギーを節約し、コストを削減します。

3. コンパクトな構造:操作とメンテナンスが簡単です。

4.耐食性ローラー:耐久性のある素材で作られており、長寿命です。

押出造粒機の動作原理は用途によって異なります。

1. 溶融および押出: プラスチック廃棄物を溶融し、ストランドに押し出します。

2. 切断: 次に、切断システムを使用してストランドを顆粒に切断します。

3. 冷却および乾燥:顆粒を冷却および乾燥して包装します。

1. 原料混合:肥料粉末を特定の割合で混合します。

2. 押出: 混合された材料が造粒機に供給され、ペレットに圧縮されます。

3. スクリーニング: ペレットは均一なサイズを確保するためにスクリーニングされます。

●用途:肥料、医薬品、化成品。

・特長:乾燥工程が不要、低消費電力、コンパクトな構造です。

- 用途: プラスチックのリサイクル。

- 特徴: 高効率、正確な温度制御、堅牢な構造。

- 用途: 製薬および化学産業。

・特長:均一な造粒、簡単な操作、GMP対応。

押出造粒機は多用途であり、さまざまな分野で応用されています。

- プラスチックのリサイクル: プラスチック廃棄物を再利用可能な顆粒に変換します。

- 肥料の製造: 粉末をペレットに圧縮して効率的に散布します。

- 医薬品: 放出制御製剤用の均一な薬剤ペレットを作成します。

1. 環境上の利点: プラスチック廃棄物を使用可能な材料にリサイクルすることで削減します。

2. コスト削減: リサイクルされた顆粒は、バージン材料よりも安価です。

3. 一貫性: 再生プラスチック製品の品質の均一性を確保します。

1. 取り扱いの改善: ペレットは粉末と比較して保管と輸送が簡単です。

2. 効率的な散布: 均一なペレットにより、一貫した肥料の分配が保証されます。

3. 廃棄物の削減:塗布時の粉塵や廃棄物を最小限に抑えます。

1. 均一性: 一貫した薬物放出プロファイルを保証します。

2. 放出制御: カスタマイズされた薬物送達システムが可能になります。

3. コンプライアンス: 厳格な医薬品製造基準を満たしています。

押出造粒機を選択または操作するときは、いくつかの技術的考慮事項を考慮する必要があります。

造粒機コンポーネントの材料の選択は重要です。たとえば、肥料の生産では、肥料との化学反応を防ぐために耐食性材料が不可欠です。

コスト効率の高い運用には、エネルギー消費の最適化が不可欠です。最新の造粒機には、運用コストを削減するために省エネ技術が組み込まれていることがよくあります。

機械の寿命を延ばすためには、定期的なメンテナンスが重要です。これには、可動部品の清掃、潤滑、ローラーの適切な位置合わせの確保などが含まれます。

技術の進歩に伴い、押出造粒機はより効率的で環境に優しいものになることが期待されています。材料科学と自動化の革新は、これらの機械の性能と持続可能性を向上させる上で重要な役割を果たすでしょう。

造粒機の建設に持続可能な材料を使用すると、環境への影響を軽減できます。これには、リサイクル金属の使用や、リサイクル可能なコンポーネントの設計が含まれます。

オートメーションと AI を統合すると、生産プロセスを最適化し、製品の品質を向上させ、人件費を削減できます。 AI によって実現される予知メンテナンスにより、ダウンタイムも最小限に抑えることができます。

ソーラーパネルや運動エネルギー回収システムなどの環境発電技術を組み込むと、押出造粒機の操作による二酸化炭素排出量をさらに削減できます。

押出造粒機は、原材料を使用可能な顆粒またはペレットに変換するための重要なツールです。その用途は、プラスチックのリサイクル、肥料生産、医薬品製造に及びます。押出造粒機の動作原理と種類を理解することは、産業界が生産プロセスを最適化し、製品の品質を向上させるのに役立ちます。

プラスチック産業における押出造粒機の主な機能は、プラスチック廃棄物を再利用可能な顆粒に変えてリサイクルすることです。このプロセスには、プラスチックを溶かし、ストランドに押し出し、次にこれらのストランドを顆粒に切断することが含まれます。

ダブルローラー肥料造粒機は、混合肥料粉末をペレットに圧縮することによって機能します。 2つの二重反転ローラーを使用して圧力を加えるため、乾燥プロセスが不要です。これにより、ペレットの取り扱いと塗布効率が向上します。

バスケット造粒機は、均一な造粒、簡単な操作、GMP 基準への準拠を実現します。これらは湿った材料の処理に適しており、制御された直径の顆粒を生成できるため、製薬用途に最適です。

プラスチック押出造粒機の加熱および冷却システムにより、プラスチック材料が効率的に溶融および可塑化されます。製造される顆粒の品質を維持するには、正確な温度制御が非常に重要です。

ローラーの定期的な清掃とメンテナンスにより、ダブルローラー肥料造粒機の寿命を延ばすことができます。可動部品の適切な位置合わせと潤滑を確保することも、磨耗を防ぐのに役立ちます。