Inhaltsmenü

● Einführung in Extrusionsgranulatormaschinen

>> Kunststoff -Extrusion -Granulatormaschinerie

>> Dünger -Extrusion -Granulatormaschinerie

● Arbeitsprinzip der Extrusionsgranulatormaschinerie

>> Plastikrecycling -Extrusionsgranulation

>> Düngemittel -Extrusionsgranulation

● Arten von Extrusionsgranulatormaschinen

>> 1. Doppelrollen -Extrusionsgranulator

>> 2. Kunststoff -Extrusionsgranulator

>> 3. Korbgranulator

● Anwendungen von Extrusionsgranulatormaschinen

>> Vorteile beim Plastikrecycling

>> Vorteile der Düngerproduktion

>> Rolle in Pharmazeutika

● Technische Überlegungen zur Extrusionsgranulatormaschinerie

>> Materialauswahl

>> Energieeffizienz

>> Wartungspraktiken

● Zukünftige Entwicklungen in der Extrusion -Granulatortechnologie

>> Nachhaltige Materialien

>> Automatisierung und KI -Integration

>> Energieernte -Technologien

● Abschluss

● FAQ

>> 1. Was ist die Hauptfunktion eines Extrusionsgranulators in der Kunststoffindustrie?

>> 2. Wie funktioniert ein Doppelwalzendünger -Granulator?

>> 3. Was sind die Vorteile der Verwendung eines Korbgranulators in pharmazeutischen Anwendungen?

>> 4. Wie trägt das Heiz- und Kühlsystem zur Effizienz von Plastik -Extrusion -Granulatoren bei?

>> 5. Welche Wartungspraktiken können die Lebensdauer eines Doppelwalzendünger -Granulators verlängern?

Extrusion -Granulator -Maschinen sind ein entscheidendes Gerät in verschiedenen Branchen, einschließlich Kunststoffen, Düngemitteln und Pharmazeutika. Es spielt eine wichtige Rolle bei der Umwandlung von Rohstoffen in einheitliche Granulate oder Pellets, die für die weitere Verarbeitung oder direkte Anwendung unerlässlich sind. Dieser Artikel befasst sich mit den Arbeitsprinzipien, Typen und Anwendungen von Extrusion -Granulatormaschinerie , die Einblicke in ihre Bedeutung in verschiedenen Sektoren liefern.

Einführung in Extrusionsgranulatormaschinen

Die Extrusionsgranulatormaschinerie ist so ausgelegt, dass Materialien durch Druck und Wärme verarbeitet werden, abhängig von der Art des verarbeiteten Materials. In der Kunststoffindustrie wird es verwendet, um Plastikmüll in wiederverwendbare Granulat zu recyceln. Für Düngemittel kompaktiert es Pulver in Pellets und verbessert ihre Handhabung und Anwendungseffizienz. In Pharmazeutika hilft es bei der Schaffung eines gleichmäßigen Arzneimittelpellets für kontrollierte Freisetzungsformulierungen.

Kunststoff -Extrusion -Granulatormaschinerie

Im Kunststoffsektor werden Extrusionsgranulatoren hauptsächlich zum Recycling verwendet. Sie verwandeln Kunststoffabfälle in Granulat, die bei der Herstellung neuer Plastikprodukte wiederverwendet werden können. Der Prozess beinhaltet das Schmelzen des Kunststoffs, das Extrudieren in Strähnen und das dann in Granulat geschnittene Strähnen.

Schlüsselkomponenten der Kunststoff -Extrusion -Granulatormaschinerie:

1. Extrudersystem: Dazu gehören die Schraube, Fass, Trichter, der Kopf und die Schimmelpilze. Die Schraube und der Lauf arbeiten zusammen, um das Kunststoffmaterial zu schmelzen und zu plastisieren.

- Schraube: Hergestellt aus hochfestem Legierungsstahl ist es entscheidend für die Effizienz des Granulators.

- Fass: Es wird typischerweise aus Legierungsstahl hergestellt und bietet Wärmefestigkeit und Druckfestigkeit.

- Trichter: Füttert Kunststoff in das System mit einer Schneidvorrichtung für die Materialflussregulierung.

- Kopf und Schimmel sterben: Umwandle die Schmelze in einen linearen Fluss und formt sie in Stränge.

2. Übertragungssystem: Macht den Extruder.

3. Heiz- und Kühlsystem: Halten Sie die optimalen Temperaturen für die Plastizisierung auf.

4. Kontrollsystem: Gewährleistet eine präzise Kontrolle über Temperatur, Druck und Geschwindigkeit.

Dünger -Extrusion -Granulatormaschinerie

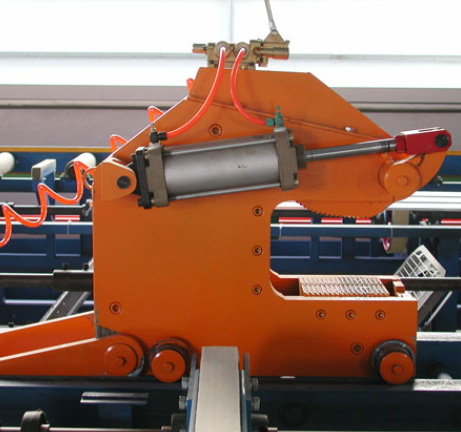

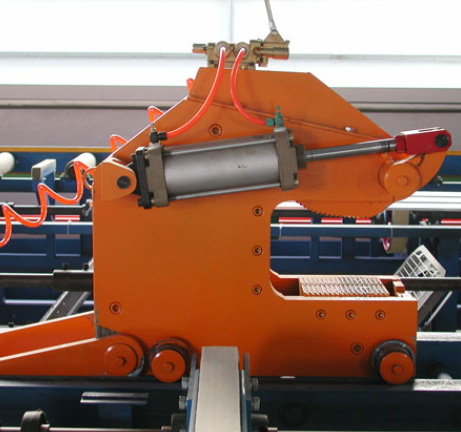

Düngemittel -Extrusion -Granulatoren werden verwendet, um Pulver in Pellets zu verdichten und ihre Speicherung und Anwendungseffizienz zu verbessern. Der häufigste Typ ist der Doppelrollen -Extrusionsgranulator.

Schlüsselmerkmale des Doppelwalzendünger -Granulators:

1. Kein Trocknungsprozess: funktioniert bei normalen Temperaturen ohne Trocknen.

2. Niedriger Energieverbrauch: Spart Energie und senkt die Kosten.

3.. Kompakte Struktur: Einfach zu bedienen und zu warten.

4. Korrosionsbeständige Walzen: Hergestellt aus dauerhaften Materialien für die Langlebigkeit.

Arbeitsprinzip der Extrusionsgranulatormaschinerie

Das Arbeitsprinzip der Extrusionsgranulatormaschinerie hängt von der Anwendung ab:

Plastikrecycling -Extrusionsgranulation

1. Schmelzen und Extrusion: Plastikmüll wird geschmolzen und in Stränge extrudiert.

2. Schneiden: Die Stränge werden dann unter Verwendung eines Schneidsystems in Granulat geschnitten.

3. Kühlung und Trocknen: Granulat werden für Verpackungen abgekühlt und getrocknet.

Düngemittel -Extrusionsgranulation

1. Materialmischung: Düngerpulver werden in einem bestimmten Verhältnis gemischt.

2. Extrusion: Gemischtes Material wird in den Granulator eingespeist und in Pellets verdichtet.

3. Screening: Pellets werden überprüft, um eine gleichmäßige Größe zu gewährleisten.

Arten von Extrusionsgranulatormaschinen

1. Doppelrollen -Extrusionsgranulator

- Anwendung: Düngemittel, Arzneimittel und Chemikalien.

- Merkmale: Kein Trocknungsprozess, geringem Energieverbrauch, kompakte Struktur.

2. Kunststoff -Extrusionsgranulator

- Anwendung: Plastikrecycling.

- Merkmale: Hocheffizienz, präzise Temperaturregelung, robuste Konstruktion.

3. Korbgranulator

- Anwendung: Pharmazeutische und chemische Industrie.

- Merkmale: einheitliche Granulation, einfache Betrieb, GMP -Einhaltung.

Anwendungen von Extrusionsgranulatormaschinen

Extrusion -Granulatormaschinen sind vielseitig und findet Anwendungen in verschiedenen Sektoren:

- Kunststoffrecycling: Umgewandelt Plastikmüll in wiederverwendbare Granulate.

- Düngemittelproduktion: Kompakte Pulver in Pellets für eine effiziente Anwendung.

- Pharmazeutika: Erzeugt einheitliche Arzneimittelpellets für kontrollierte Freisetzungsformulierungen.

Vorteile beim Plastikrecycling

1..

2. Kosteneinsparungen: Recycelte Granulat sind billiger als jungfräuliche Materialien.

3. Konsistenz: Gewährleistet die Qualität von recycelten Plastikprodukten.

Vorteile der Düngerproduktion

1. Verbessertes Handling: Pellets sind im Vergleich zu Pulvern leichter zu lagern und zu transportieren.

2. Effiziente Anwendung: Uniforme Pellets gewährleisten eine konsistente Düngerverteilung.

3.. Reduzierter Abfall: Minimiert Staub und Abfall während der Anwendung.

Rolle in Pharmazeutika

1. Gleichmäßigkeit: Gewährleistet konsistente Profile für die Freisetzung von Arzneimitteln.

2. Controlled Release: Ermöglicht maßgeschneiderte Arzneimittelabgabesysteme.

3. Compliance: Erfüllt strenge pharmazeutische Fertigungsstandards.

Technische Überlegungen zur Extrusionsgranulatormaschinerie

Bei der Auswahl oder Betrieb von Extrusion -Granulatormaschinen müssen mehrere technische Überlegungen berücksichtigt werden:

Materialauswahl

Die Auswahl des Materials für die Granulatorkomponenten ist entscheidend. Beispielsweise sind bei der Düngemittelproduktion korrosionsresistente Materialien von wesentlicher Bedeutung, um chemische Reaktionen mit den Düngemitteln zu verhindern.

Energieeffizienz

Die Optimierung des Energieverbrauchs ist für den kostengünstigen Betrieb von entscheidender Bedeutung. Moderne Granulatoren enthalten häufig energiesparende Technologien, um die Betriebskosten zu senken.

Wartungspraktiken

Eine regelmäßige Wartung ist entscheidend für die Verlängerung der Lebensdauer der Maschinen. Dies beinhaltet die Reinigung, Schmierung bewegliche Teile und die ordnungsgemäße Ausrichtung von Rollen.

Zukünftige Entwicklungen in der Extrusion -Granulatortechnologie

Mit dem Fortschritt der Technologie wird erwartet, dass Extrusion -Granulator -Maschinen effizienter und umweltfreundlicher werden. Innovationen in der Materialwissenschaft und Automatisierung werden eine wichtige Rolle bei der Verbesserung der Leistung und Nachhaltigkeit dieser Maschinen spielen.

Nachhaltige Materialien

Die Verwendung nachhaltiger Materialien im Granulatorkonstruktion kann die Umweltauswirkungen verringern. Dies beinhaltet die Verwendung von recycelten Metallen und das Entwerfen von Komponenten zur Rezykluabilität.

Automatisierung und KI -Integration

Die Integration von Automatisierung und KI kann die Produktionsprozesse optimieren, die Produktqualität verbessern und die Arbeitskosten senken. Die durch KI aktivierte Vorhersagewartung kann auch Ausfallzeiten minimieren.

Energieernte -Technologien

Durch die Einbeziehung von Energieerdienertechnologien wie Sonnenkollektoren oder kinetischen Energiewiederherstellungssystemen kann der CO2-Fußabdruck von Extrusionsgranulatoroperationen weiter reduziert werden.

Abschluss

Extrusion -Granulatormaschinen ist ein wichtiges Werkzeug bei der Umwandlung von Rohstoffen in nutzbare Granulate oder Pellets. Seine Anwendungen umfassen Kunststoffrecycling, Düngemittelproduktion und pharmazeutische Herstellung. Das Verständnis der funktionierenden Prinzipien und Arten von Extrusionsgranulatoren kann der Branche helfen, ihre Produktionsprozesse zu optimieren und die Produktqualität zu verbessern.

FAQ

1. Was ist die Hauptfunktion eines Extrusionsgranulators in der Kunststoffindustrie?

Die Hauptfunktion eines Extrusionsgranulators in der Kunststoffindustrie besteht darin, Kunststoffabfälle zu recyceln, indem er in wiederverwendbare Granulate umgewandelt wird. Dieser Prozess beinhaltet das Schmelzen des Plastiks, das Extrudieren in Strängen und das dann in Granulat geschnittene Stränge.

2. Wie funktioniert ein Doppelwalzendünger -Granulator?

Ein Doppelwalzendünger -Granulator bewirkt, dass gemischte Düngerpulver in Pellets kompakter werden. Es verwendet zwei Gegenrollen, um Druck auszuüben, wodurch die Notwendigkeit eines Trocknungsprozesses beseitigt wird. Dies führt zu Pellets mit verbesserter Handhabung und Anwendungseffizienz.

3. Was sind die Vorteile der Verwendung eines Korbgranulators in pharmazeutischen Anwendungen?

Korbgranulatoren bieten einheitliche Granulation, einfachen Betrieb und Einhaltung der GMP -Standards. Sie eignen sich zur Verarbeitung feuchter Materialien und können Granulate mit einem kontrollierten Durchmesser herstellen, wodurch sie ideal für pharmazeutische Anwendungen sind.

4. Wie trägt das Heiz- und Kühlsystem zur Effizienz von Plastik -Extrusion -Granulatoren bei?

Das Heiz- und Kühlsystem in Plastik -Extrusion -Granulatoren stellt sicher, dass das Kunststoffmaterial effizient geschmolzen und plastiziert wird. Eine genaue Temperaturkontrolle ist entscheidend für die Aufrechterhaltung der Qualität der erzeugten Granulat.

5. Welche Wartungspraktiken können die Lebensdauer eines Doppelwalzendünger -Granulators verlängern?

Eine regelmäßige Reinigung und Wartung der Walzen kann die Lebensdauer eines Doppelwalzendünger -Granulators verlängern. Die ordnungsgemäße Ausrichtung und das Schmieren von beweglichen Teilen hilft auch bei der Vorbeugung von Verschleiß.