伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

● 押出プレス操作

● 結論

● よくある質問

>> Q2:アルミニウム合金の選択は押出プロセスにどのように影響しますか?

>> Q3:他の製造プロセスよりもアルミニウム押出の利点は何ですか?

>> Q4:アルミニウム押出プロセスで品質管理はどのように維持されていますか?

>> Q5:アルミニウム押出技術においてどのような最近の進歩がなされましたか?

アルミニウム押出は、 建設から航空宇宙まで、さまざまな産業に革命をもたらした多目的な製造プロセスです。この手法により、並外れた精度で複雑な形状とプロファイルを作成することができ、現代の製造において不可欠な方法になります。この包括的なガイドでは、アルミニウム押出プロセスの複雑さを深く掘り下げ、この驚くべき技術の背後にある方法、用途、科学を調査します。

アルミニウム押出プロセスは、特定の断面プロファイルでダイを通してそれを強制することにより、アルミニウムを形作る方法です。このプロセスは、チューブから歯磨き粉を絞るように例えることができます。そこでは、ノズルの形状が押し出されたペーストの形状を決定します。アルミニウム押出の場合、 '歯磨き粉'は加熱されたアルミニウムビレットであり、 'ノズル'は慎重に設計された押出ダイです。

このプロセスは、ビレットの準備から始まります。ビレットは、押出の原料として機能するアルミニウム合金の固体シリンダーです。これらのビレットは、最終的な押出製品の希望の長さに応じて特定の長さにカットされます。ビレットは、800°Fから925°F(427°C〜496°C)の温度範囲に予熱されているため、アルミニウムは順分が完全に溶けずに十分に順応性があります。

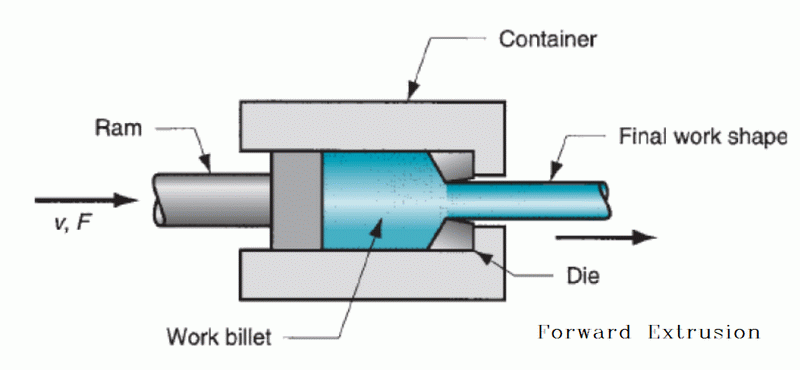

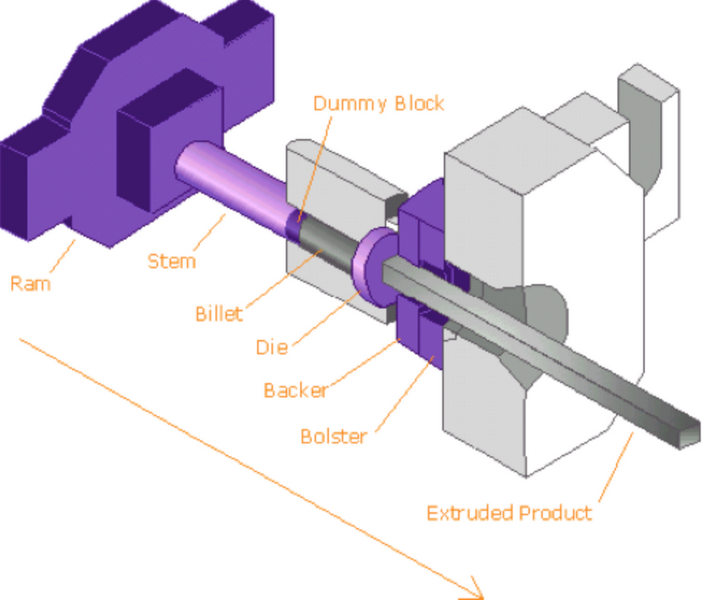

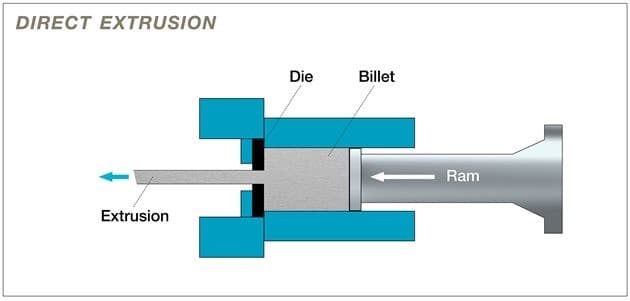

ビレットが加熱されると、押出プレスに転送されます。押出プレス操作は、アルミニウム押出プロセスの中心にあります。押し出しには2つの主要な方法があります。直接押出方法と間接押出技術です。

より一般的な直接押出法では、加熱されたビレットが押出プレスの容器に配置されます。その後、RAMがビレットを押して、柔らかいアルミニウムをダイを通して強制します。 Dieは、最終製品の望ましい断面に一致する開口部を備えた正確に設計されたツールです。アルミニウムがダイを通して強制されると、ダイの開口部の形をとり、完全に形成されたプロファイルとして反対側に現れます。

一方、間接的な押出技術は、ダイとRAMがビレットに向かって移動している間、静止ビレットを伴います。この方法は摩擦を減らし、より複雑な形状の押し出しを可能にしますが、ビレットの長さの制限と機械の複雑さの増加により、あまり一般的ではありません。

押出ダイの設計は、アルミニウム押出プロセスの成功にとって重要です。通常、ダイはツールスチールから作られており、押出プロセスに関与する高い圧力と温度に耐えるように設計されています。ダイの設計は、押し出されたプロファイルの形状だけでなく、押出中のアルミニウムの流れにも影響し、最終製品の品質と特性に影響します。

アルミニウム押出で使用されるダイにはいくつかのタイプがあります。

1。固体ダイ:固体プロファイルの作成に使用されます

2。HollowDies:Hollowプロファイルの作成に使用されます

3。セミホローダイ:部分的に囲まれたボイドを持つプロファイルに使用

これらのダイの設計には、広範な専門知識が必要であり、多くの場合、金属の流れを最適化し、目的のプロファイルが一貫して達成されるようにするためのコンピューターシミュレーションが含まれます。

中空のプロファイル押出は、内部空洞を備えた複雑な形状を作成できる特殊な手法です。このプロセスは、窓やドアのフレーミングなど、軽量でありながら強力である必要がある構造コンポーネントを作成するのに特に役立ちます。

中空のプロファイル押出のプロセスには、マンドレルを使用したダイを使用することが含まれます。マンドレルは、中空プロファイルの内部形状を作成するツールです。アルミニウムがマンドレルの周りとダイを通して流れると、それは中空の形を形成します。この手法では、崩壊や変形せずに中空のセクションが正しく形成されるように、金属の流れと温度を正確に制御する必要があります。

アルミニウム合金の選択は、押出プロセスの重要な側面です。異なる合金には、その押出性と最終製品の特性に影響を与えるさまざまな特性があります。押出に使用される一般的な合金には、次のものがあります。

1。6061:その優れた腐食抵抗と良好な強度で知られる

2。6063:アーキテクチャのアプリケーションで一般的に使用される、優れた押出性と表面仕上げを提供します

3。7075:航空宇宙アプリケーションでよく使用される高強度を提供します

合金の選択は、強度要件、腐食抵抗、表面仕上げのニーズなどの要因を考慮して、押し出された製品の意図した適用に依存します。

押出の品質管理は、押し出された製品が必要な仕様と標準を満たすことを保証するために不可欠です。これには、押出プロセス全体にいくつかのステップが含まれます。

1。排出前のチェック:ビレットの品質と適切なダイの準備を確保する

2。インプロセスの監視:押し出し速度、温度、圧力の制御

3。排出後検査:次元の精度、表面仕上げ、および機械的特性の確認

超音波検査やX線検査などの高度な手法を使用して、押し出されたプロファイルの内部欠陥を検出できます。

アルミニウム押出プロセスの汎用性により、さまざまな業界で広く使用されています。いくつかの注目すべき押し出アルミニウムアプリケーションには次のものがあります。

1。構造:窓枠、ドアフレーム、カーテンウォール

2。輸送:自動車部品、鉄道車両の部品

3。電子機器:ヒートシンク、LEDハウジング

4。航空宇宙:航空機の構造コンポーネント

5。消費財:家具、スポーツ用品

高精度と一貫性を備えた複雑な形状を作成する能力により、アルミニウム押出は幅広い製品の魅力的な製造方法になります。

アルミニウム押出の分野は、技術の進歩とともに進化し続けています。最近の開発には次のものがあります。

1。コンピューター支援ダイデザイン:ダイの効率を改善し、ダイマニュファクチャリングにおける試行錯誤を減らす

2。自動押出システム:生産性と生産の一貫性の向上

3。高度な合金開発:押し出しや最終用途の特性が改善された新しい合金の作成

4。持続可能な慣行:エネルギー効率の高いプロセスの実装とリサイクルアルミニウムの使用の増加

これらの進歩は、アルミニウムの押し出しで可能なことの境界を押し広げ、新しいアプリケーションを開き、プロセスの効率を改善しています。

アルミニウム押出プロセスは、エンジニアリング、冶金、精密な製造の魅力的なブレンドです。最初のビレットの準備から押し出しの最終品質管理まで、プロセスの各ステップは、高品質の押出製品の作成において重要な役割を果たします。テクノロジーが進歩し続けるにつれて、この多用途の製造技術において、さらに革新的なアプリケーションと改善が見られることが期待できます。

新製品を設計するエンジニアであろうと、プロセスを最適化しようとしているメーカーであろうと、物事がどのように作られているかに興味がある人であろうと、アルミニウムの押出プロセスを理解することで、私たちの時代の最も重要な製造方法の1つについて貴重な洞察を提供します。

A1:主な違いは、コンポーネントの動きにあります。直接押し出して、ビレットは静止したダイを通して押されますが、間接的な押出では、ダイは静止ビレットに向かって動きます。直接押し出しはより一般的ですが、より多くの摩擦を引き起こす可能性がありますが、間接的な押出はより複雑な形状を生成する可能性がありますが、ビレットの長さは制限されます。

A2:アルミニウム合金の選択は、押出プロセスに大きく影響します。さまざまな合金には、押出性が変化するため、押し出しの容易さと最終製品の品質に影響します。たとえば、6063合金は優れた押出性と表面仕上げで知られており、建築用途に最適ですが、7075合金は高強度を提供しますが、押し出る方が難しいです。

A3:アルミニウム押出は、次のようないくつかの利点を提供します。

- 単一のプロセスで複雑な形状を作成する機能

- 長い連続プロファイルの高い生産速度

- 追加の処理なしの優れた表面仕上げ

- 中から大量生産の費用対効果

- ダイを変更してプロファイルを簡単にカスタマイズする機能

A4:アルミニウム押出の品質管理には、複数のステップが含まれます。

- ビレットの品質とダイ状態の排出前チェック

- プロセス中の速度、温度、圧力などの押出パラメーターの監視

- 寸法精度、表面仕上げ、および機械的特性の排出後検査

- 内部欠陥の超音波検査やX線検査などの高度なテスト方法

A5:アルミニウム押出技術の最近の進歩には次のものがあります。

- 効率を改善するためのコンピューター支援ダイデザイン

- 生産性を向上させるための自動押出システム

- 特性が改善された新しいアルミニウム合金の開発

- エネルギー効率の高いプロセスやリサイクルアルミニウムの使用の増加など、持続可能な実践の実装

- 金属の流れを最適化し、押出の結果を予測するための高度なシミュレーションツール