Menu de contenu

● Introduction à l'extrusion d'aluminium

● Comprendre le processus d'extrusion en aluminium

● Fonctionnement de la presse à extrusion

● Conception de matrice d'extrusion

● Extrusion de profil creux

● Sélection d'alliage en aluminium

● Contrôle de la qualité dans l'extrusion

● Applications en aluminium extrudées

● Avancement de la technologie d'extrusion en aluminium

● Conclusion

● Questions fréquemment posées

>> Q1: Quelle est la principale différence entre l'extrusion directe et indirecte?

>> Q2: Comment le choix de l'alliage d'aluminium affecte-t-il le processus d'extrusion?

>> Q3: Quels sont les avantages de l'extrusion d'aluminium par rapport à d'autres processus de fabrication?

>> Q4: Comment le contrôle de la qualité est-il maintenu dans le processus d'extrusion en aluminium?

>> Q5: Quelles avancées récentes ont été faites dans la technologie d'extrusion en aluminium?

Introduction à l'extrusion d'aluminium

L'extrusion en aluminium est un processus de fabrication polyvalent qui a révolutionné diverses industries, de la construction à l'aérospatiale. Cette technique permet la création de formes et de profils complexes avec une précision exceptionnelle, ce qui en fait une méthode indispensable dans la fabrication moderne. Dans ce guide complet, nous approfondirons les subtilités du processus d'extrusion en aluminium, explorant ses méthodes, ses applications et la science derrière cette technologie remarquable.

Comprendre le processus d'extrusion en aluminium

Le processus d'extrusion en aluminium est une méthode pour façonner l'aluminium en le forçant à travers un dé avec un profil transversal spécifique. Ce processus peut être comparé au dentifrice en serrant un tube, où la forme de la buse détermine la forme de la pâte extrudée. Dans le cas de l'extrusion en aluminium, le 'dentifrice ' est une billette en aluminium chauffée, et le 'Bose ' est une détenue d'extrusion soigneusement conçue.

Le processus commence par la préparation des billettes. Une billette est un cylindre solide d'alliage d'aluminium qui sert de matière première à extrusion. Ces billettes sont coupées à des longueurs spécifiques en fonction de la longueur souhaitée du produit extrudé final. La billette est ensuite préchauffée à une plage de température de 800 ° F à 925 ° F (427 ° C à 496 ° C), ce qui rend l'aluminium suffisamment malléable pour l'extrusion sans le faire fondre complètement.

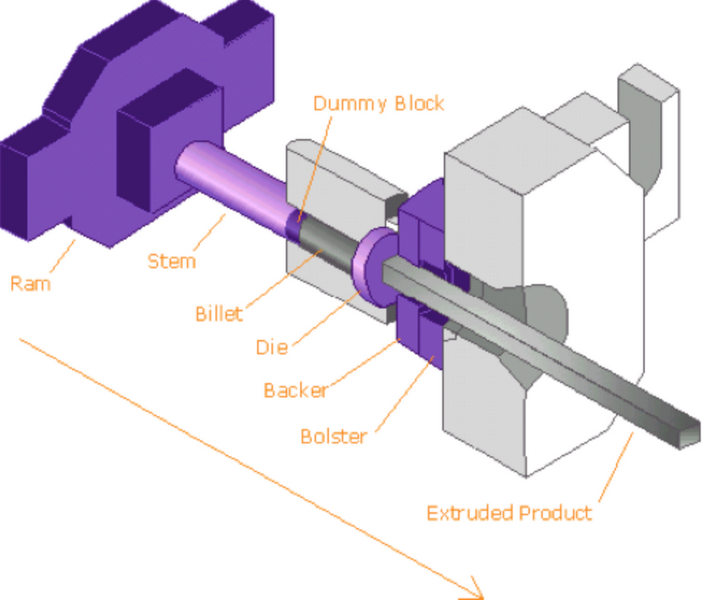

Fonctionnement de la presse à extrusion

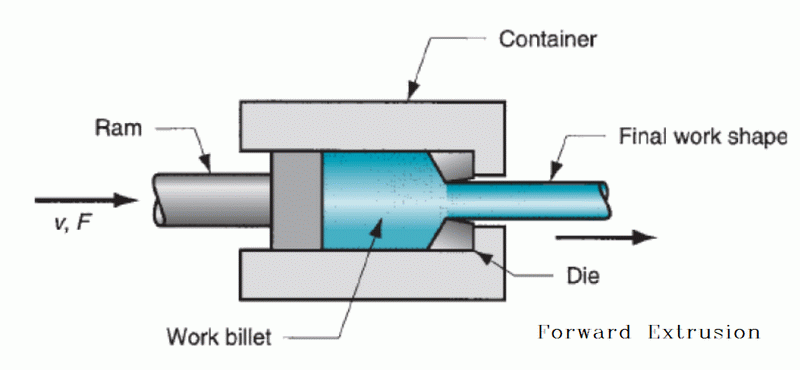

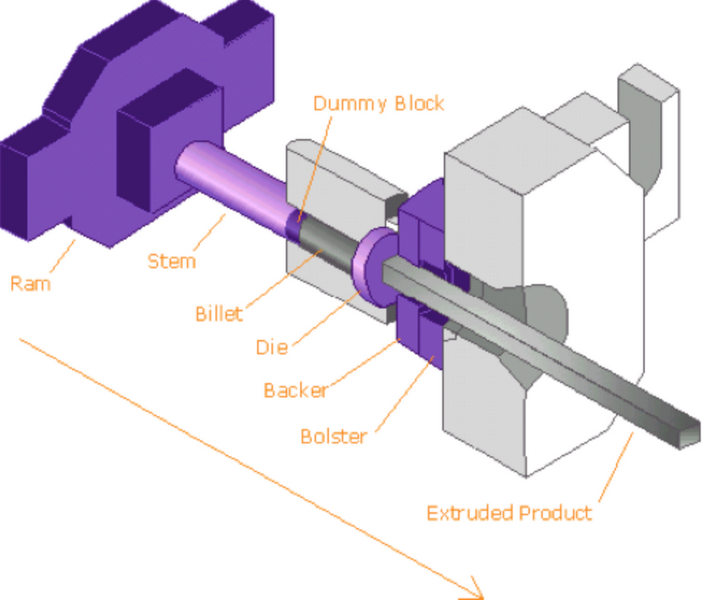

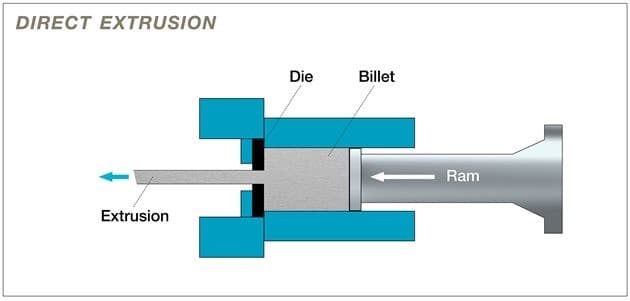

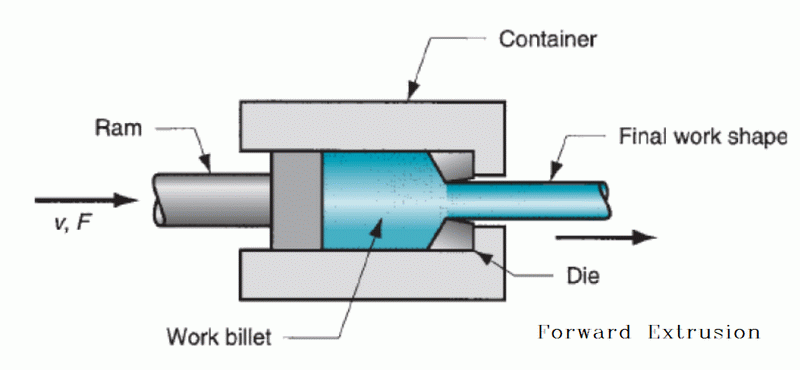

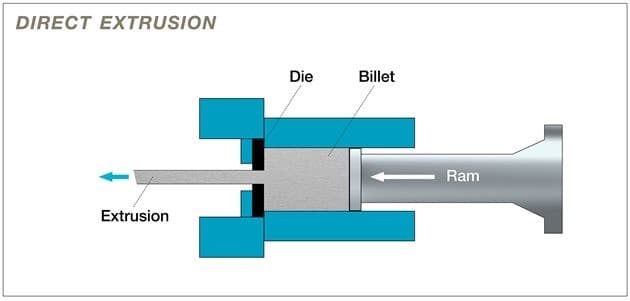

Une fois la billette chauffée, elle est transférée à la presse d'extrusion. L'opération de presse d'extrusion est au cœur du processus d'extrusion en aluminium. Il existe deux méthodes d'extrusion principales: la méthode d'extrusion directe et la technique d'extrusion indirecte.

Dans la méthode d'extrusion directe, qui est plus courante, la billette chauffée est placée dans un conteneur dans la presse d'extrusion. Un RAM pousse ensuite la billette, forçant l'aluminium ramolli à travers un dé. La matrice est un outil conçu avec précision avec une ouverture qui correspond à la coupe transversale souhaitée du produit final. Comme l'aluminium est forcé pendant la filière, il prend la forme de l'ouverture de la matrice, émergeant de l'autre côté comme un profil entièrement formé.

La technique d'extrusion indirecte, en revanche, implique une billette stationnaire tandis que la matrice se dirige vers la billette. Cette méthode réduit la friction et permet l'extrusion de formes plus complexes, mais elle est moins couramment utilisée en raison des limites de la longueur des billettes et de la complexité accrue de la machinerie.

Conception de matrice d'extrusion

La conception de la matrice d'extrusion est cruciale pour le succès du processus d'extrusion en aluminium. Les matrices sont généralement fabriquées en acier à outils et sont conçues pour résister aux pressions et températures élevées impliquées dans le processus d'extrusion. La conception de la matrice détermine non seulement la forme du profil extrudé, mais affecte également l'écoulement de l'aluminium pendant l'extrusion, ce qui influence à son tour la qualité et les propriétés du produit final.

Il existe plusieurs types de matrices utilisées dans l'extrusion d'aluminium:

1. Dies solides: utilisés pour créer des profils solides

2. Dies creux: utilisés pour créer des profils creux

3. Dies semi-creux: utilisés pour les profils avec vides partiellement fermés

La conception de ces matrices nécessite une expertise approfondie et implique souvent des simulations informatiques pour optimiser le flux métallique et garantir que le profil souhaité est réalisé de manière cohérente.

Extrusion de profil creux

L'extrusion de profil creux est une technique spécialisée qui permet la création de formes complexes avec des cavités internes. Ce processus est particulièrement utile pour créer des composants structurels qui doivent être légers mais forts, comme le cadrage pour les fenêtres et les portes.

Le processus d'extrusion de profil creux consiste à utiliser un dé avec un mandrin. Le mandrin est un outil qui crée la forme interne du profil creux. Alors que l'aluminium s'écoule autour du mandrin et à travers la filière, il forme une forme creuse. Cette technique nécessite un contrôle précis du débit et de la température métalliques pour garantir correctement les sections creuses sans s'effondrer ou déformer.

Sélection d'alliage en aluminium

La sélection des alliages en aluminium est un aspect essentiel du processus d'extrusion. Différents alliages ont des propriétés variables qui affectent leur extrudabilité et les caractéristiques du produit final. Certains alliages courants utilisés dans l'extrusion comprennent:

1. 6061: connu pour son excellente résistance à la corrosion et sa bonne force

2. 6063: offre une bonne extrudabilité et une finition de surface, couramment utilisée dans les applications architecturales

3. 7075: fournit une résistance élevée, souvent utilisée dans les applications aérospatiales

Le choix de l'alliage dépend de l'application prévue du produit extrudé, en considérant des facteurs tels que les exigences de résistance, la résistance à la corrosion et les besoins de finition de surface.

Contrôle de la qualité dans l'extrusion

Le contrôle de la qualité de l'extrusion est essentiel pour garantir que les produits extrudés répondent aux spécifications et normes requises. Cela implique plusieurs étapes tout au long du processus d'extrusion:

1. Vérification de pré-extrusion: assurer la qualité de la billette et la préparation de la détérioration appropriée

2. Surveillance en cours: contrôler la vitesse d'extrusion, la température et la pression

3. Inspection post-extrusion: vérification de la précision dimensionnelle, finition de surface et propriétés mécaniques

Des techniques avancées telles que les tests à ultrasons et l'inspection des rayons X peuvent être utilisées pour détecter les défauts internes dans les profils extrudés.

Applications en aluminium extrudées

La polyvalence du processus d'extrusion en aluminium a conduit à son utilisation généralisée dans diverses industries. Certaines applications en aluminium extrudées notables comprennent:

1. Construction: cadres de fenêtres, cadres de porte, murs-rideaux

2. Transport: pièces de carrosserie automobile, composants de la voiture de chemin de fer

3. Électronique: dissipateurs de chaleur, boîtiers à LED

4. Aérospatial: composants structurels d'avion

5. Goods de consommation: meubles, équipement sportif

La capacité de créer des formes complexes avec une haute précision et une cohérence fait de l'extrusion en aluminium une méthode de fabrication attrayante pour une large gamme de produits.

Avancement de la technologie d'extrusion en aluminium

Le domaine de l'extrusion en aluminium continue d'évoluer avec les progrès technologiques. Certains développements récents incluent:

1. Conception de la matrice assistée par ordinateur: Amélioration de l'efficacité de la dé

2. Systèmes d'extrusion automatisés: améliorant la productivité et la cohérence de la production

3. Développement avancé des alliages: création de nouveaux alliages avec des propriétés d'amélioration de l'extrudabilité et d'utilisation finale

4. Pratiques durables: mise en œuvre de processus économes en énergie et augmentation de l'utilisation de l'aluminium recyclé

Ces progrès repoussent les limites de ce qui est possible avec l'extrusion d'aluminium, l'ouverture de nouvelles applications et l'amélioration de l'efficacité du processus.

Conclusion

Le processus d'extrusion en aluminium est un mélange fascinant d'ingénierie, de métallurgie et de fabrication de précision. De la préparation initiale de la billette au contrôle final de la qualité dans l'extrusion, chaque étape du processus joue un rôle crucial dans la création de produits extrudés de haute qualité. Alors que la technologie continue de progresser, nous pouvons nous attendre à voir des applications et des améliorations encore plus innovantes dans cette technique de fabrication polyvalente.

Que vous soyez un ingénieur concevant de nouveaux produits, un fabricant qui cherche à optimiser vos processus, ou simplement quelqu'un de curieux sur la façon dont les choses sont faites, la compréhension du processus d'extrusion en aluminium fournit des informations précieuses sur l'une des méthodes de fabrication les plus importantes de notre temps.

Questions fréquemment posées

Q1: Quelle est la principale différence entre l'extrusion directe et indirecte?

A1: La principale différence réside dans le mouvement des composants. En extrusion directe, la billette est poussée à travers une détenue stationnaire, tandis que dans une extrusion indirecte, le dé se dirige vers une billette stationnaire. L'extrusion directe est plus courante mais peut entraîner plus de frottement, tandis que l'extrusion indirecte peut produire des formes plus complexes mais est limitée dans la longueur des billettes.

Q2: Comment le choix de l'alliage d'aluminium affecte-t-il le processus d'extrusion?

A2: Le choix de l'alliage d'aluminium a un impact significatif sur le processus d'extrusion. Différents alliages ont une extrudabilité variable, ce qui affecte la facilité d'extrusion et la qualité du produit final. Par exemple, l'alliage 6063 est connu pour son excellente extrudabilité et finition de surface, ce qui le rend idéal pour les applications architecturales, tandis que l'alliage 7075 offre une force élevée mais est plus difficile à extruder.

Q3: Quels sont les avantages de l'extrusion d'aluminium par rapport à d'autres processus de fabrication?

A3: L'extrusion en aluminium offre plusieurs avantages, notamment:

- Capacité à créer des formes complexes en un seul processus

- Vitesses de production élevées pour des profils longs et continus

- Excellente finition de surface sans traitement supplémentaire

- Effectif pour la production de volume moyen à élevé

- Capacité à personnaliser facilement les profils en modifiant les matrices

Q4: Comment le contrôle de la qualité est-il maintenu dans le processus d'extrusion en aluminium?

A4: Le contrôle de la qualité dans l'extrusion en aluminium implique plusieurs étapes:

- Chèques préalables à la qualité de la billette et à l'état de la billette

- Surveillance des paramètres d'extrusion comme la vitesse, la température et la pression pendant le processus

- Inspections post-extrusion pour la précision dimensionnelle, la finition de surface et les propriétés mécaniques

- Méthodes de test avancées comme l'inspection à ultrasons ou aux rayons X pour les défauts internes

Q5: Quelles avancées récentes ont été faites dans la technologie d'extrusion en aluminium?

A5: Les progrès récents de la technologie d'extrusion en aluminium comprennent:

- conception de dépérisation assistée par ordinateur pour une efficacité améliorée

- Systèmes d'extrusion automatisés pour une productivité améliorée

- Développement de nouveaux alliages en aluminium avec des propriétés améliorées

- Mise en œuvre de pratiques durables, y compris des processus économes en énergie et une utilisation accrue de l'aluminium recyclé

- Outils de simulation avancés pour optimiser le débit métallique et prédire les résultats d'extrusion