Inhoudsmenu

● Inleiding tot aluminium extrusie

● Inzicht in het aluminium extrusieproces

● Extrusie -persbewerking

● Extrusie Die ontwerp

● Hollow profiel extrusie

● Selectie van aluminium legering

● Kwaliteitscontrole bij extrusie

● Geëxtrudeerde aluminiumtoepassingen

● Verbeteringen in aluminium extrusietechnologie

● Conclusie

● Veelgestelde vragen

>> V1: Wat is het belangrijkste verschil tussen directe en indirecte extrusie?

>> V2: Hoe beïnvloedt de keuze van aluminiumlegering het extrusieproces?

>> V3: Wat zijn de voordelen van aluminium extrusie ten opzichte van andere productieprocessen?

>> V4: Hoe wordt de kwaliteitscontrole gehandhaafd in het aluminium extrusieproces?

>> V5: Welke recente vorderingen zijn gemaakt in aluminium extrusietechnologie?

Inleiding tot aluminium extrusie

Aluminium extrusie is een veelzijdig productieproces dat een revolutie teweeggebracht heeft in verschillende industrieën, van constructie tot ruimtevaart. Deze techniek zorgt voor het maken van complexe vormen en profielen met uitzonderlijke precisie, waardoor het een onmisbare methode is in de moderne productie. In deze uitgebreide gids zullen we diep ingaan op de ingewikkeldheden van het aluminium extrusieproces, waarbij de methoden, toepassingen en de wetenschap achter deze opmerkelijke technologie zijn verkennen.

Inzicht in het aluminium extrusieproces

Het aluminium extrusieproces is een methode voor het vormgeven van aluminium door het door een matrijs te dwingen met een specifiek dwarsdoorsnede-profiel. Dit proces kan worden vergeleken om tandpasta uit een buis te persen, waar de vorm van het mondstuk de vorm van de geëxtrudeerde pasta bepaalt. In het geval van aluminium extrusie is de 'tandpasta ' een verwarmde aluminium billet, en het 'mondstuk ' is een zorgvuldig ontworpen extrusiedobbelsteen.

Het proces begint met de voorbereiding van billet. Een knuppel is een vaste cilinder van aluminiumlegering die dient als de grondstof voor extrusie. Deze knuppels worden tot specifieke lengtes gesneden, afhankelijk van de gewenste lengte van het uiteindelijke geëxtrudeerde product. De knuppel wordt vervolgens voorverwarmd tot een temperatuurbereik van 800 ° F tot 925 ° F (427 ° C tot 496 ° C), waardoor het aluminium vervormbaar genoeg is voor extrusie zonder het volledig te smelten.

Extrusie -persbewerking

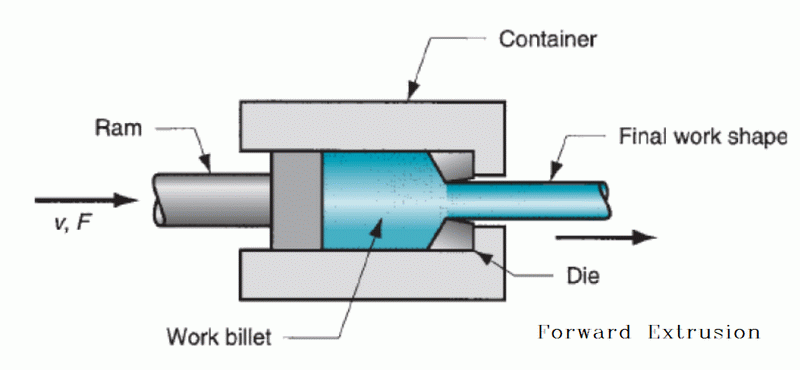

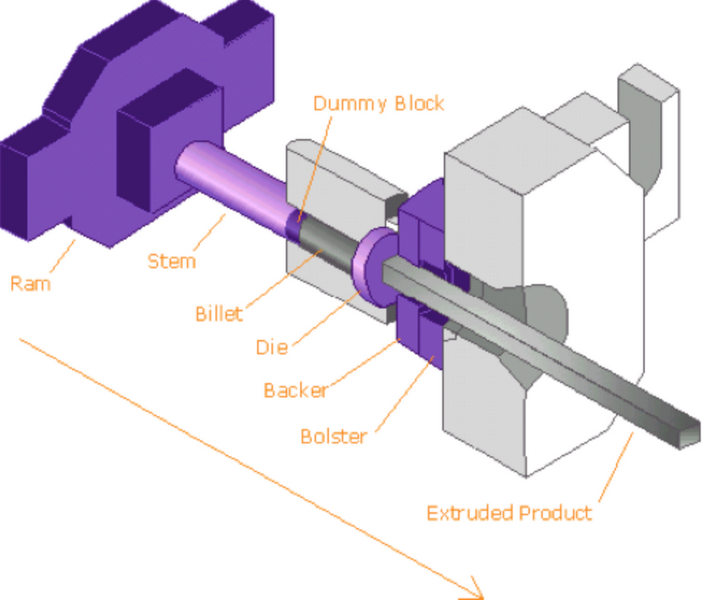

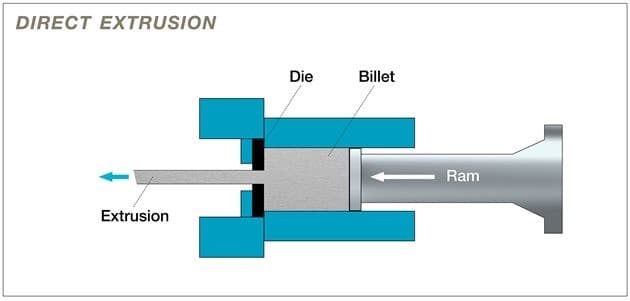

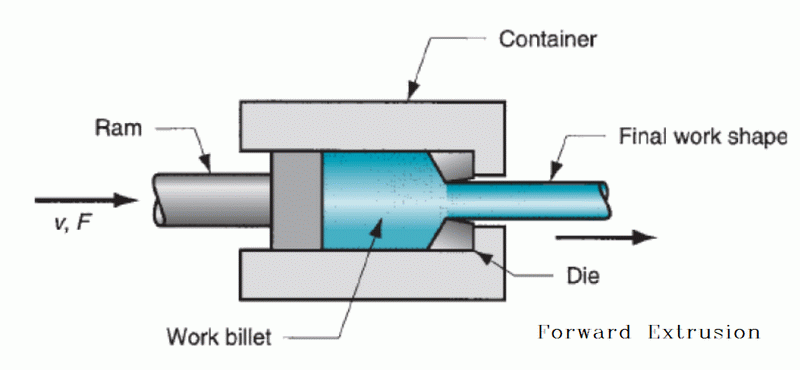

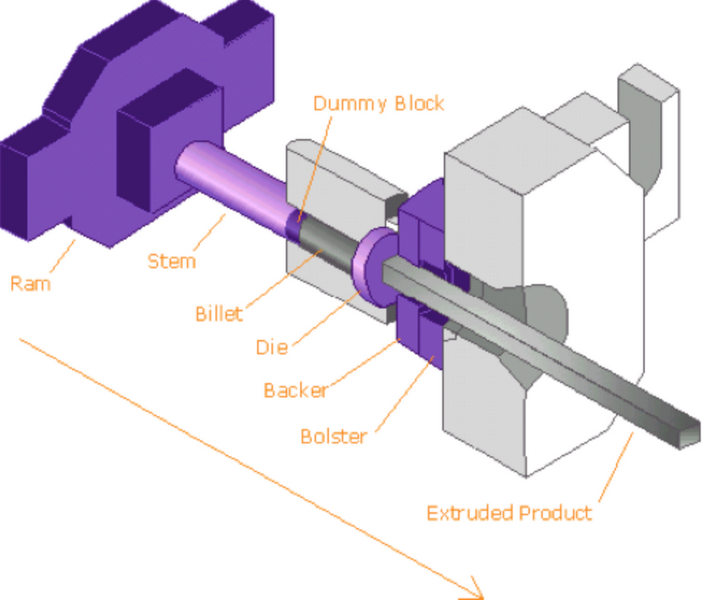

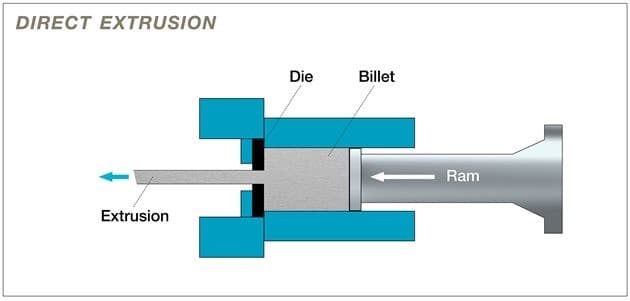

Zodra de billet is verwarmd, wordt deze overgebracht naar de extrusiedruk. De extrusie -persoperatie vormt de kern van het aluminium extrusieproces. Er zijn twee primaire extrusiemethoden: de directe extrusiemethode en de indirecte extrusietechniek.

In de directe extrusiemethode, die vaker voorkomt, wordt het verwarmde billet in een container in de extrusiedruk geplaatst. Een ram duwt vervolgens de biljet en dwingt het zachte aluminium door een dobbelsteen. De dobbelsteen is een precies gemanipuleerd hulpmiddel met een opening die overeenkomt met de gewenste dwarsdoorsnede van het eindproduct. Terwijl het aluminium door de dobbelsteen wordt gedwongen, neemt het de vorm aan van de opening van de matrijs, die aan de andere kant opduikt als een volledig gevormd profiel.

De indirecte extrusietechniek daarentegen omvat een stationaire biljet terwijl de dobbelsteen en RAM naar de billet gaan. Deze methode vermindert wrijving en zorgt voor het extrusie van meer complexe vormen, maar deze wordt minder vaak gebruikt vanwege beperkingen in de lengte van de biljet en de verhoogde complexiteit van de machines.

Extrusie Die ontwerp

Het extrusie -dobbelsteenontwerp is cruciaal voor het succes van het aluminium extrusieproces. Dies zijn meestal gemaakt van gereedschapsstaal en zijn ontworpen om de hoge drukken en temperaturen die betrokken zijn bij het extrusieproces te weerstaan. Het ontwerp van de matrijs bepaalt niet alleen de vorm van het geëxtrudeerde profiel, maar beïnvloedt ook de stroom van aluminium tijdens extrusie, die op zijn beurt de kwaliteit en eigenschappen van het eindproduct beïnvloedt.

Er zijn verschillende soorten matrijzen die worden gebruikt in aluminium extrusie:

1. Solid sterft: gebruikt voor het maken van vaste profielen

2. Hollow sterft: gebruikt voor het maken van holle profielen

3. Semi-hool sterft: gebruikt voor profielen met gedeeltelijk ingesloten leegte

Het ontwerp van deze matrijzen vereist uitgebreide expertise en omvat vaak computersimulaties om de metaalstroom te optimaliseren en ervoor te zorgen dat het gewenste profiel consistent wordt bereikt.

Hollow profiel extrusie

Hollowprofielextrusie is een gespecialiseerde techniek die het maken van complexe vormen met interne holtes mogelijk maakt. Dit proces is met name nuttig voor het creëren van structurele componenten die licht moeten zijn en toch sterk, zoals framing voor ramen en deuren.

Het proces van holle profielextrusie omvat het gebruik van een dobbelsteen met een doorn. De doorn is een hulpmiddel dat de interne vorm van het holle profiel creëert. Terwijl het aluminium rond de doorn loopt en door de dobbelsteen, vormt het een holle vorm. Deze techniek vereist een precieze regeling van de metaalstroom en temperatuur om ervoor te zorgen dat de holle secties correct worden gevormd zonder in te storten of te vervormen.

Selectie van aluminium legering

Selectie van aluminiumlegering is een cruciaal aspect van het extrusieproces. Verschillende legeringen hebben verschillende eigenschappen die hun extrudabiliteit en de kenmerken van het eindproduct beïnvloeden. Sommige veel voorkomende legeringen die in extrusie worden gebruikt, zijn onder meer:

1. 6061: bekend om zijn uitstekende corrosieweerstand en goede kracht

2. 6063: biedt een goede extrudabiliteit en oppervlakteafwerking, gewoonlijk gebruikt in architecturale toepassingen

3. 7075: biedt hoge sterkte, vaak gebruikt in ruimtevaarttoepassingen

De keuze van de legering hangt af van de beoogde toepassing van het geëxtrudeerde product, waarbij factoren worden overwogen zoals sterkte -eisen, corrosieweerstand en behoeften op het gebied van oppervlakte -afwerking.

Kwaliteitscontrole bij extrusie

Kwaliteitscontrole in extrusie is essentieel om ervoor te zorgen dat de geëxtrudeerde producten voldoen aan de vereiste specificaties en normen. Dit omvat verschillende stappen tijdens het extrusieproces:

1. Pre-extrusiecontroles: zorgen voor de biljetkwaliteit en de juiste dobbelsteenvoorbereiding

2. In-process monitoring: regelen van extrusiesnelheid, temperatuur en druk

3. Inspectie na de uitextrusie: het controleren van dimensionale nauwkeurigheid, oppervlakteafwerking en mechanische eigenschappen

Geavanceerde technieken zoals ultrasone tests en röntgeninspectie kunnen worden gebruikt om interne defecten in de geëxtrudeerde profielen te detecteren.

Geëxtrudeerde aluminiumtoepassingen

De veelzijdigheid van het aluminium extrusieproces heeft geleid tot het wijdverbreide gebruik ervan in verschillende industrieën. Sommige opmerkelijke geëxtrudeerde aluminiumtoepassingen zijn onder meer:

1. Constructie: raamframes, deurkozijnen, vliesgevelswanden

2. Transport: auto -onderdelen voor auto's, spoorwegcomponenten

3. Elektronica: koellichamen, LED -behuizingen

4. Aerospace: structurele componenten van vliegtuigen

5. Consumentengoederen: meubels, sportuitrusting

De mogelijkheid om complexe vormen te creëren met hoge precisie en consistentie maakt aluminium extrusie een aantrekkelijke productiemethode voor een breed scala aan producten.

Verbeteringen in aluminium extrusietechnologie

Het veld van aluminium extrusie blijft evolueren met technologische vooruitgang. Sommige recente ontwikkelingen zijn onder meer:

1. Computerondersteund Die-ontwerp: het verbeteren van de efficiëntie en het verminderen van proef en er opstaan in die productie

2. Geautomatiseerde extrusiesystemen: de productiviteit en consistentie in productie verbeteren

3. Geavanceerde legeringsontwikkeling: het creëren van nieuwe legeringen met verbeterde extrudability en eindgebruikeigenschappen

4. Duurzame praktijken: energie-efficiënte processen implementeren en het gebruik van gerecycled aluminium vergroten

Deze vorderingen verleggen de grenzen van wat mogelijk is met aluminium extrusie, het openen van nieuwe toepassingen en het verbeteren van de efficiëntie van het proces.

Conclusie

Het aluminium extrusieproces is een fascinerende mix van engineering, metallurgie en precisieproductie. Van de eerste billet-voorbereiding tot de uiteindelijke kwaliteitscontrole bij extrusie, elke stap van het proces speelt een cruciale rol bij het creëren van geëxtrudeerde producten van hoge kwaliteit. Naarmate de technologie verder gaat, kunnen we nog meer innovatieve toepassingen en verbeteringen in deze veelzijdige productietechniek verwachten.

Of u nu een ingenieur bent die nieuwe producten ontwerpt, een fabrikant die uw processen wil optimaliseren, of gewoon iemand die nieuwsgierig is naar hoe dingen worden gemaakt, het inzicht in het aluminium extrusieproces biedt waardevolle inzichten in een van de belangrijkste productiemethoden van onze tijd.

Veelgestelde vragen

V1: Wat is het belangrijkste verschil tussen directe en indirecte extrusie?

A1: Het belangrijkste verschil ligt in de beweging van componenten. Bij directe extrusie wordt de billet door een stationaire dobbelsteen geduwd, terwijl de dobbelsteen in indirecte extrusie naar een stationaire biljet gaat. Directe extrusie komt vaker voor, maar kan leiden tot meer wrijving, terwijl indirecte extrusie complexere vormen kan produceren maar beperkt is in billetlengte.

V2: Hoe beïnvloedt de keuze van aluminiumlegering het extrusieproces?

A2: De keuze van aluminiumlegering heeft een aanzienlijk invloed op het extrusieproces. Verschillende legeringen hebben een variërende extrudabiliteit, wat het gemak van extrusie en de kwaliteit van het eindproduct beïnvloedt. 6063 legering staat bijvoorbeeld bekend om zijn uitstekende extrudabiliteit en oppervlakte -afwerking, waardoor het ideaal is voor architecturale toepassingen, terwijl 7075 legering hoge sterkte biedt maar meer uitdagend is om te extruderen.

V3: Wat zijn de voordelen van aluminium extrusie ten opzichte van andere productieprocessen?

A3: Aluminium extrusie biedt verschillende voordelen, waaronder:

- Mogelijkheid om complexe vormen te maken in één proces

- Hoge productiesnelheden voor lange, continue profielen

- Uitstekende oppervlakteafwerking zonder extra verwerking

- Kosteneffectiviteit voor productie van gemiddelde tot hoog volume

- Mogelijkheid om gemakkelijk profielen aan te passen door matrijzen te veranderen

V4: Hoe wordt de kwaliteitscontrole gehandhaafd in het aluminium extrusieproces?

A4: Kwaliteitscontrole in aluminium extrusie omvat meerdere stappen:

- Pre-extrusiecontroles van de kwaliteit van de biljet en de conditie

- Monitoring van extrusieparameters zoals snelheid, temperatuur en druk tijdens het proces

- Post-extrusie-inspecties voor dimensionale nauwkeurigheid, oppervlakteafwerking en mechanische eigenschappen

- Geavanceerde testmethoden zoals ultrasone of röntgeninspectie voor interne defecten

V5: Welke recente vorderingen zijn gemaakt in aluminium extrusietechnologie?

A5: Recente vooruitgang in aluminium extrusietechnologie omvat:

- Computerondersteund Die-ontwerp voor verbeterde efficiëntie

- Geautomatiseerde extrusiesystemen voor verbeterde productiviteit

- Ontwikkeling van nieuwe aluminiumlegeringen met verbeterde eigenschappen

- Implementatie van duurzame praktijken, inclusief energie-efficiënte processen en een verhoogd gebruik van gerecycled aluminium

- Geavanceerde simulatietools voor het optimaliseren van de metaalstroom en het voorspellen van extrusieresultaten