İçerik Menüsü

● Alüminyum ekstrüzyona giriş

● Alüminyum ekstrüzyon sürecini anlamak

● Ekstrüzyon pres işlemi

● Ekstrüzyon kalıp tasarımı

● İçi boş profil ekstrüzyonu

● Alüminyum alaşım seçimi

● Ekstrüzyonda kalite kontrolü

● Ekstrüde Alüminyum Uygulamalar

● Alüminyum ekstrüzyon teknolojisindeki gelişmeler

● Çözüm

● Sık sorulan sorular

>> S1: Doğrudan ve dolaylı ekstrüzyon arasındaki temel fark nedir?

>> S2: Alüminyum alaşımı seçimi ekstrüzyon işlemini nasıl etkiler?

>> S3: Alüminyum ekstrüzyonunun diğer üretim süreçlerine göre avantajları nelerdir?

>> S4: Alüminyum ekstrüzyon işleminde kalite kontrolü nasıl korunur?

>> S5: Alüminyum ekstrüzyon teknolojisinde son gelişmeler yapıldı?

Alüminyum ekstrüzyona giriş

Alüminyum ekstrüzyon, inşaattan havacılığa kadar çeşitli endüstrilerde devrim yaratan çok yönlü bir üretim sürecidir. Bu teknik, olağanüstü hassasiyetle karmaşık şekillerin ve profillerin oluşturulmasına izin verir, bu da onu modern üretimde vazgeçilmez bir yöntem haline getirir. Bu kapsamlı kılavuzda, bu olağanüstü teknolojinin arkasındaki yöntemlerini, uygulamalarını ve bilimi araştırarak alüminyum ekstrüzyon sürecinin karışıklıklarını derinlemesine inceleyeceğiz.

Alüminyum ekstrüzyon sürecini anlamak

Alüminyum ekstrüzyon işlemi, alüminumu belirli bir kesit profiline sahip bir kalıptan zorlayarak şekillendirmenin bir yöntemidir. Bu işlem, diş macunu bir tüpten sıkmaya benzetilebilir, burada memenin şekli ekstrüde macun şeklini belirler. Alüminyum ekstrüzyon durumunda, 'diş macunu ' ısıtmalı alüminyum kütüktür ve 'nozul ' dikkatle tasarlanmış bir ekstrüzyon kalıbıdır.

Süreç kütük hazırlığı ile başlar. Bir kütük, ekstrüzyon için hammadde görevi gören alüminyum alaşımının katı bir silindiridir. Bu kütükler, son ekstrüde ürünün istenen uzunluğuna bağlı olarak belirli uzunluklara kesilir. Kütük daha sonra 427 ° C ila 496 ° C (427 ° C ila 496 ° C) sıcaklık aralığına önceden ısıtılır, bu da alüminumu tamamen eritmeden ekstrüzyon için yeterince dövülebilir hale getirir.

Ekstrüzyon pres işlemi

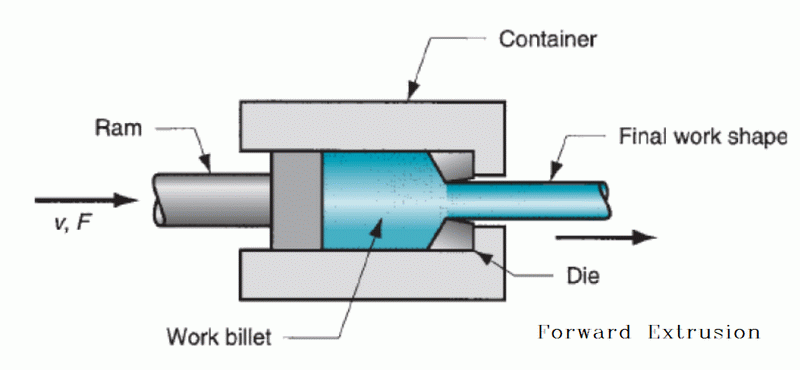

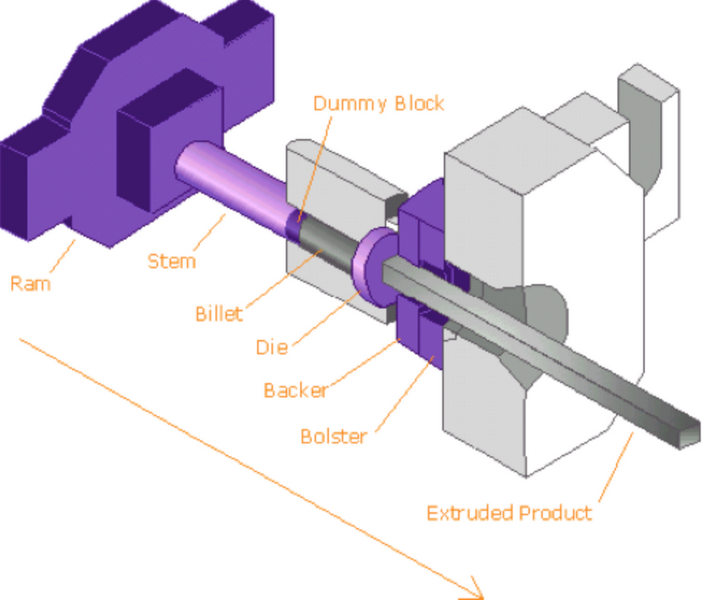

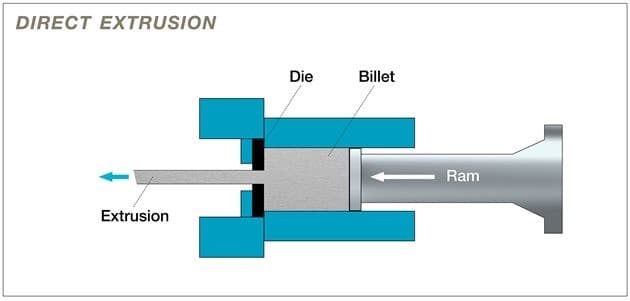

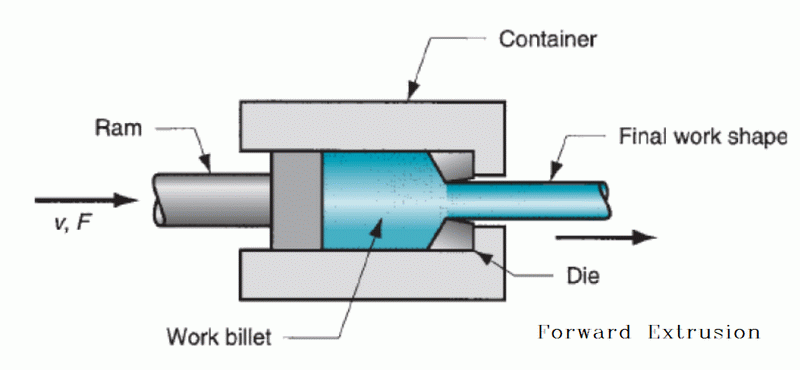

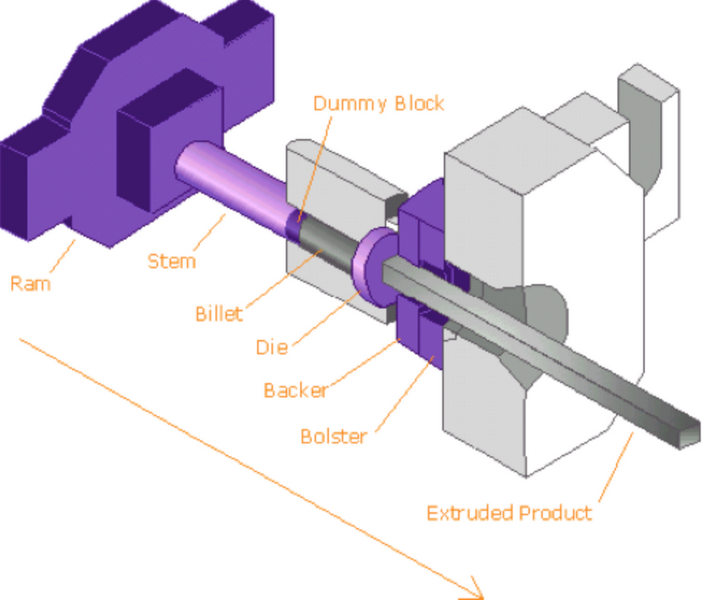

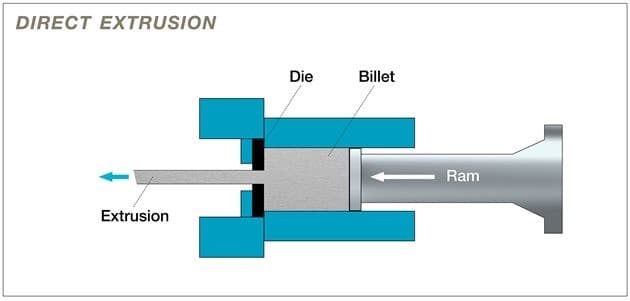

Kütle ısıtıldıktan sonra, ekstrüzyon presine aktarılır. Ekstrüzyon pres işlemi alüminyum ekstrüzyon işleminin kalbindedir. İki ana ekstrüzyon yöntemi vardır: doğrudan ekstrüzyon yöntemi ve dolaylı ekstrüzyon tekniği.

Daha yaygın olan doğrudan ekstrüzyon yönteminde, ısıtmalı kütük ekstrüzyon presindeki bir konteynere yerleştirilir. Bir koç daha sonra kütükleri iter, yumuşatılmış alüminumu bir kalıptan zorlar. Die, nihai ürünün istenen kesitiyle eşleşen bir açıklığa sahip tam olarak tasarlanmış bir araçtır. Alüminyum kalıptan zorlandıkça, diğer tarafta tam olarak şekillendirilmiş bir profil olarak ortaya çıkan kalıbın açıklığının şeklini alır.

Öte yandan dolaylı ekstrüzyon tekniği, kalıp ve RAM kütüklere doğru hareket ederken sabit bir kütük içerir. Bu yöntem sürtünmeyi azaltır ve daha karmaşık şekillerin ekstrüzyonuna izin verir, ancak kütük uzunluğundaki sınırlamalar ve makinelerin artan karmaşıklığı nedeniyle daha az yaygın olarak kullanılır.

Ekstrüzyon kalıp tasarımı

Ekstrüzyon kalıp tasarımı, alüminyum ekstrüzyon işleminin başarısı için çok önemlidir. Ölümler tipik olarak takım çeliğinden yapılır ve ekstrüzyon işleminde yer alan yüksek basınçlara ve sıcaklıklara dayanacak şekilde tasarlanmıştır. Die tasarımı sadece ekstrüde edilmiş profilin şeklini değil, aynı zamanda ekstrüzyon sırasında alüminyum akışını da etkiler ve bu da nihai ürünün kalitesini ve özelliklerini etkiler.

Alüminyum ekstrüzyonda kullanılan birkaç tür kalıp vardır:

1. Katı kalıplar: katı profiller oluşturmak için kullanılır

2. İçi boş kalıplar: içi boş profiller oluşturmak için kullanılır

3. Yarı takip kalıpları: kısmen kapalı boşluklara sahip profiller için kullanılır

Bu kalıpların tasarımı kapsamlı uzmanlık gerektirir ve genellikle metal akışını optimize etmek ve istenen profilin tutarlı bir şekilde elde edilmesini sağlamak için bilgisayar simülasyonlarını içerir.

İçi boş profil ekstrüzyonu

İçi boş profil ekstrüzyonu, iç boşluklara sahip karmaşık şekillerin oluşturulmasına izin veren özel bir tekniktir. Bu işlem özellikle pencereler ve kapılar için çerçeveleme gibi hafif ancak güçlü olması gereken yapısal bileşenler oluşturmak için yararlıdır.

İçi boş profil ekstrüzyonu işlemi, mandrelli bir kalıp kullanmayı içerir. Mandrel, içi boş profilin iç şeklini oluşturan bir araçtır. Alüminyum mandrelin etrafında ve kalıptan akarken, içi boş bir şekil oluşturur. Bu teknik, içi boş bölümlerin çökmeden veya deforme olmadan doğru bir şekilde oluşturulmasını sağlamak için metal akışının ve sıcaklığın hassas kontrolünü gerektirir.

Alüminyum alaşım seçimi

Alüminyum alaşım seçimi ekstrüzyon işleminin kritik bir yönüdür. Farklı alaşımlar, ekstrüde edilebilirliklerini ve nihai ürünün özelliklerini etkileyen değişen özelliklere sahiptir. Ekstrüzyonda kullanılan bazı yaygın alaşımlar şunları içerir:

1. 6061: mükemmel korozyon direnci ve iyi mukavemeti ile bilinir

2. 6063: Mimari uygulamalarda yaygın olarak kullanılan iyi ekstrüde edilebilirlik ve yüzey kaplaması sunar

3. 7075: Genellikle havacılık uygulamalarında kullanılan yüksek mukavemet sağlar

Alaşım seçimi, kuvvet gereksinimleri, korozyon direnci ve yüzey kaplama ihtiyaçları gibi faktörleri göz önünde bulundurarak ekstrüde edilmiş ürünün amaçlanan uygulamasına bağlıdır.

Ekstrüzyonda kalite kontrolü

Ekstrüzyonda kalite kontrolü, ekstrüde edilmiş ürünlerin gerekli özellikleri ve standartları karşılamasını sağlamak için gereklidir. Bu, ekstrüzyon işlemi boyunca birkaç adım içerir:

1..

2. İşlem içi izleme: ekstrüzyon hızının, sıcaklığın ve basıncın kontrolü

3. Ekstrüzyon sonrası denetim: Boyutsal doğruluğun, yüzey kaplamasının ve mekanik özelliklerin kontrol edilmesi

Ekstrüde edilmiş profillerdeki iç kusurları tespit etmek için ultrasonik test ve X-ışını muayenesi gibi gelişmiş teknikler kullanılabilir.

Ekstrüde Alüminyum Uygulamalar

Alüminyum ekstrüzyon sürecinin çok yönlülüğü, çeşitli endüstrilerde yaygın kullanımına yol açmıştır. Bazı dikkate değer ekstrüde alüminyum uygulamalar şunları içerir:

1. Yapı: Pencere Çerçeveleri, Kapı Çerçeveleri, Perde Duvarları

2. Taşımacılık: Otomotiv Vücut Parçaları, Demiryolu Araç Bileşenleri

3. Elektronik: Isı lavaboları, LED muhafazalar

4. Havacılık ve Uzay: Uçak Yapısal Bileşenleri

5. Tüketici malları: mobilya, spor ekipmanı

Yüksek hassasiyet ve tutarlılıkla karmaşık şekiller oluşturma yeteneği, alüminyum ekstrüzyonunu çok çeşitli ürünler için çekici bir üretim yöntemi haline getirir.

Alüminyum ekstrüzyon teknolojisindeki gelişmeler

Alüminyum ekstrüzyon alanı teknolojik gelişmelerle gelişmeye devam etmektedir. Son gelişmeler şunları içerir:

1. Bilgisayar destekli kalıp tasarımı: kalıp verimliliğini artırmak ve kalıp üretiminde deneme-önleme azaltmak

2. Otomatik ekstrüzyon sistemleri: üretkenliği ve üretimde tutarlılığın arttırılması

3. Gelişmiş alaşım gelişimi: Geliştirilmiş ekstrüde edilebilirlik ve son kullanım özelliklerine sahip yeni alaşımlar yaratmak

4. Sürdürülebilir Uygulamalar: Enerji tasarruflu süreçlerin uygulanması ve geri dönüştürülmüş alüminyum kullanımının arttırılması

Bu gelişmeler, alüminyum ekstrüzyonla mümkün olanın sınırlarını zorluyor, yeni uygulamalar açıyor ve sürecin verimliliğini artırıyor.

Çözüm

Alüminyum ekstrüzyon işlemi, mühendislik, metalurji ve hassas üretimin büyüleyici bir karışımıdır. İlk kütük hazırlığından ekstrüzyondaki son kalite kontrolüne kadar, işlemin her adımı yüksek kaliteli ekstrüde ürünler oluşturmada önemli bir rol oynar. Teknoloji ilerlemeye devam ettikçe, bu çok yönlü üretim tekniğinde daha da yenilikçi uygulamalar ve iyileştirmeler görmeyi bekleyebiliriz.

İster yeni ürünler tasarlayan bir mühendis, ister işlemlerinizi optimize etmek isteyen bir üretici olun, ister sadece şeylerin nasıl yapıldığını merak eden biri, alüminyum ekstrüzyon sürecini anlamak, zamanımızın en önemli üretim yöntemlerinden birine değerli bilgiler sağlar.

Sık sorulan sorular

S1: Doğrudan ve dolaylı ekstrüzyon arasındaki temel fark nedir?

A1: Ana fark bileşenlerin hareketinde yatmaktadır. Doğrudan ekstrüzyonda, kütük sabit bir kalıptan itilirken, dolaylı ekstrüzyonda kalıp sabit bir kütüğe doğru hareket eder. Doğrudan ekstrüzyon daha yaygındır, ancak daha fazla sürtünmeye neden olabilirken, dolaylı ekstrüzyon daha karmaşık şekiller üretebilir, ancak kütük uzunluğu ile sınırlıdır.

S2: Alüminyum alaşımı seçimi ekstrüzyon işlemini nasıl etkiler?

A2: Alüminyum alaşımı seçimi ekstrüzyon işlemini önemli ölçüde etkiler. Farklı alaşımlar, ekstrüzyon kolaylığını ve nihai ürünün kalitesini etkileyen değişen ekstrüde edilebilirliğe sahiptir. Örneğin, 6063 alaşımı mükemmel ekstrüde edilebilirliği ve yüzey kaplaması ile bilinir, bu da mimari uygulamalar için idealdir, 7075 alaşımı yüksek güç sunar, ancak ekstrüde edilmesi daha zordur.

S3: Alüminyum ekstrüzyonunun diğer üretim süreçlerine göre avantajları nelerdir?

A3: Alüminyum ekstrüzyon, aşağıdakiler dahil olmak üzere çeşitli avantajlar sunar:

- Tek bir işlemde karmaşık şekiller oluşturabilme

- Uzun, sürekli profiller için yüksek üretim hızları

- Ek işlem olmadan mükemmel yüzey kaplaması

- Orta ve yüksek hacimli üretim için maliyet etkinliği

- Kalıpları değiştirerek profilleri kolayca özelleştirme yeteneği

S4: Alüminyum ekstrüzyon işleminde kalite kontrolü nasıl korunur?

A4: Alüminyum ekstrüzyonundaki kalite kontrolü birden fazla adım içerir:

- Kütük kalitesi ve kalıp durumu ön ekstrüzyon kontrolleri

- İşlem sırasında hız, sıcaklık ve basınç gibi ekstrüzyon parametrelerinin izlenmesi

- Boyutsal doğruluk, yüzey kaplaması ve mekanik özellikler için dışlama sonrası denetimler

- İç kusurlar için ultrasonik veya röntgen muayenesi gibi gelişmiş test yöntemleri

S5: Alüminyum ekstrüzyon teknolojisinde son gelişmeler yapıldı?

A5: Alüminyum ekstrüzyon teknolojisindeki son gelişmeler şunları içerir:

- Geliştirilmiş verimlilik için bilgisayar destekli kalıp tasarımı

- Geliştirilmiş üretkenlik için otomatik ekstrüzyon sistemleri

- Geliştirilmiş özelliklere sahip yeni alüminyum alaşımlarının geliştirilmesi

- Enerji tasarruflu süreçler ve geri dönüştürülmüş alüminyumun artan kullanımı dahil sürdürülebilir uygulamaların uygulanması

- Metal akışını optimize etmek ve ekstrüzyon sonuçlarını tahmin etmek için gelişmiş simülasyon araçları