Menú de contenido

● Comprensión de la extrusión de aluminio

>> El papel de los troqueles en la extrusión de aluminio

● Importancia del control de calidad en la fabricación de troqueles

>> 1. Consistencia y confiabilidad

>> 2. Reducción de defectos

>> 3. Central eficiencia

>> 4. Satisfacción mejorada del cliente

>> 5. Cumplimiento de los estándares de la industria

● Medidas de control de calidad clave

>> Inspección de materia prima

>> Monitoreo de procesos

>> Controles de calidad en línea

>> Inspección posterior a la extrusión

>> Documentación y trazabilidad

● Desafíos en el control de calidad

● Técnicas avanzadas en control de calidad

>> Control de procesos estadísticos (SPC)

>> Six Sigma Metodología

>> Principios de fabricación delgados

● Tendencias futuras en control de calidad

● El impacto del control de calidad en el rendimiento comercial

● Conclusión

● Preguntas frecuentes

>> 1. ¿De qué están hechos los troqueles de extrusión de aluminio?

>> 2. ¿Cómo afecta el mal diseño de la matriz del producto?

>> 3. ¿Qué papel juega la temperatura en la extrusión de aluminio?

>> 4. ¿Por qué es importante la inspección posterior a la extrusión?

>> 5. ¿Cómo pueden los fabricantes reducir los desechos durante la producción?

El control de calidad es un aspecto crítico de la fabricación, especialmente en las industrias donde la precisión y la confiabilidad son primordiales, como la extrusión de aluminio. Los fabricantes de troqueles de extrusión de aluminio juegan un papel vital en la producción de varios productos de aluminio utilizados en múltiples sectores, incluidas la construcción, el automóvil y el aeroespacial. Este artículo profundiza en la importancia del control de calidad en la fabricación de matrices de extrusión de aluminio, explorando su impacto en la calidad del producto, la eficiencia operativa y la satisfacción del cliente.

Comprensión de la extrusión de aluminio

La extrusión de aluminio es un proceso que implica dar forma a la aleación de aluminio forzándola a través de un dado para crear perfiles transversales específicos. El proceso comienza con calefacción de palanquillas de aluminio a un estado maleable antes de que sean empujados a través de la matriz utilizando la fuerza hidráulica. El diseño del die influye directamente en la calidad del producto terminado. Por lo tanto, es esencial mantener estándares de alta calidad durante la fabricación de estos troqueles.

El papel de los troqueles en la extrusión de aluminio

- Diseño de die: el diseño del troquel es crucial ya que determina la forma y las dimensiones del producto extruido. Un dado bien diseñado asegura un flujo de material uniforme y minimiza los defectos.

- Calidad del material: los materiales utilizados para fabricar los troqueles deben soportar altas presiones y temperaturas sin deformarse o desgastarse rápidamente.

- Precisión: la precisión en la fabricación de troqueles afecta las tolerancias dimensionales y el acabado superficial del producto final.

Importancia del control de calidad en la fabricación de troqueles

El control de calidad en la fabricación de matrices de extrusión de aluminio abarca varias medidas destinadas a garantizar que tanto los muertos en sí como los productos extruidos cumplan con los estrictos estándares de la industria. Aquí hay varias razones por las cuales el control de calidad es vital:

1. Consistencia y confiabilidad

Los procesos de control de calidad ayudan a garantizar que cada dado producido sea consistente en términos de dimensiones y rendimiento. Esta consistencia es crucial para los fabricantes que confían en estos troqueles para producir productos uniformes con el tiempo.

2. Reducción de defectos

La implementación de rigurosas medidas de control de calidad puede reducir significativamente los defectos tanto en diarios como en productos extruidos. Esto incluye el monitoreo de problemas como las imperfecciones de la superficie, las imprecisiones dimensionales e inconsistencias materiales.

3. Central eficiencia

Al minimizar los defectos y garantizar que las muertes funcionen de manera óptima, los fabricantes pueden reducir los costos de desechos y reelaborar asociados con productos defectuosos. El control de calidad efectivo conduce a un uso más eficiente de materiales y recursos.

4. Satisfacción mejorada del cliente

La entrega de productos de alta calidad conduce constantemente a una mayor satisfacción del cliente. Los clientes en industrias como el automóvil o el aeroespacial tienen requisitos estrictos para tolerancias y rendimiento; Cumplir con estas expectativas fomenta la confianza y las relaciones a largo plazo.

5. Cumplimiento de los estándares de la industria

Muchas industrias tienen regulaciones específicas con respecto a los estándares de calidad. Adherirse a estos estándares no solo garantiza la seguridad del producto, sino que también ayuda a los fabricantes a evitar problemas legales y mantener su reputación del mercado.

Medidas de control de calidad clave

Para lograr estándares de alta calidad en la fabricación de matrices de extrusión de aluminio, se deben implementar varias medidas clave:

Inspección de materia prima

Antes de que comience la producción, las materias primas deben ser inspeccionadas para su calidad. Esto incluye verificar billets de aluminio para composición química, propiedades mecánicas y cualquier defecto superficial que pueda afectar el proceso de extrusión.

Monitoreo de procesos

El monitoreo continuo del proceso de fabricación es esencial. Esto implica el seguimiento de los parámetros como la temperatura, la presión y la velocidad de extrusión para garantizar que permanezcan dentro de los límites especificados.

Controles de calidad en línea

Se pueden emplear sistemas automatizados para realizar inspecciones en tiempo real durante la producción. Estos sistemas usan sensores para detectar variaciones dimensionales o imperfecciones de la superficie inmediatamente, lo que permite acciones correctivas rápidas.

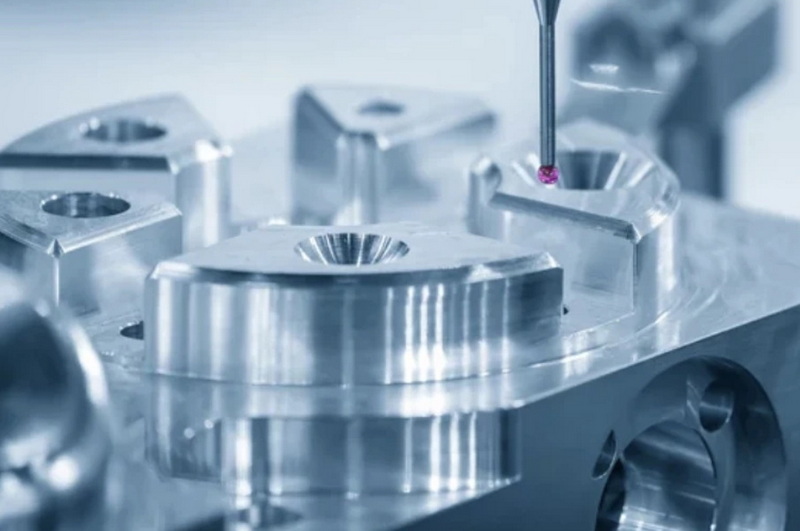

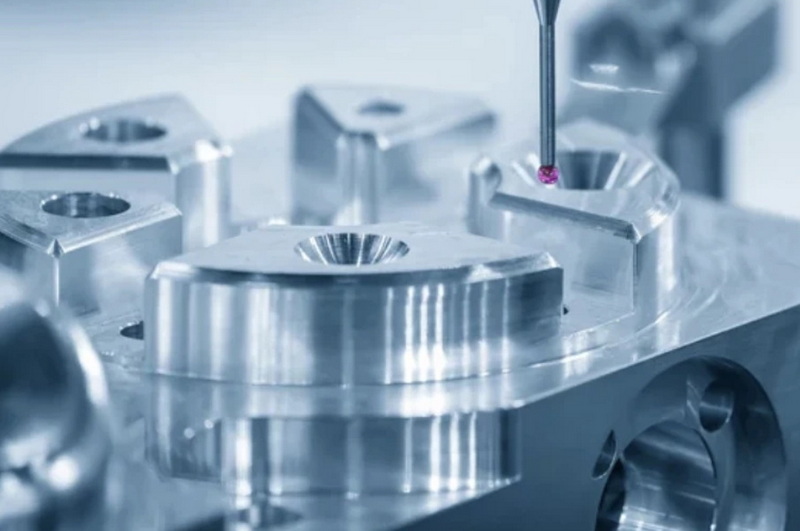

Inspección posterior a la extrusión

Después del proceso de extrusión, se realizan inspecciones exhaustivas para evaluar la calidad del producto. Las técnicas como las máquinas de medición de coordenadas (CMM) se utilizan para verificar la precisión dimensional y el acabado superficial.

Documentación y trazabilidad

Mantener registros detallados de cada paso en el proceso de control de calidad es crucial para la trazabilidad. Esta documentación ayuda a identificar posibles fuentes de defectos y respalda iniciativas de mejora continua.

Desafíos en el control de calidad

Si bien la implementación de medidas de control de calidad es esencial, pueden surgir varios desafíos:

- Complejidad de los procesos: el proceso de extrusión de aluminio implica múltiples pasos, cada uno con su propio potencial de errores.

- Variabilidad del material: las variaciones en las materias primas pueden conducir a inconsistencias en la calidad del producto.

- Mantenimiento del equipo: el mantenimiento regular de la maquinaria es necesario para garantizar un rendimiento óptimo, pero puede llevar mucho tiempo y costoso.

Técnicas avanzadas en control de calidad

Para abordar estos desafíos de manera efectiva, los fabricantes de troqueles de extrusión de aluminio están adoptando cada vez más técnicas avanzadas:

Control de procesos estadísticos (SPC)

SPC implica el uso de métodos estadísticos para monitorear y controlar procesos. Al analizar los datos recopilados durante la producción, los fabricantes pueden identificar tendencias o variaciones que pueden indicar problemas potenciales antes de que se conviertan en defectos significativos.

Six Sigma Metodología

Six Sigma es un enfoque basado en datos destinado a reducir los defectos y mejorar la calidad general del proceso. Al centrarse en identificar las causas raíz de variabilidad e implementar soluciones, los fabricantes pueden mejorar significativamente sus procesos de control de calidad.

Principios de fabricación delgados

La fabricación magra enfatiza la reducción de residuos al tiempo que maximiza la productividad. Al aplicar los principios Lean a los procesos de control de calidad, los fabricantes pueden agilizar las operaciones, reducir los tiempos de ciclo y mejorar la calidad del producto simultáneamente.

Tendencias futuras en control de calidad

A medida que avanza la tecnología, están surgiendo nuevas tendencias en control de calidad para los fabricantes de troqueles de extrusión de aluminio:

-Sistemas de gestión de calidad digital: estos sistemas permiten monitoreo en tiempo real y análisis de datos, mejorando los procesos de toma de decisiones.

- Automatización: el aumento de la automatización en los procesos de inspección puede mejorar la precisión y reducir el error humano.

- Prueba de materiales avanzados: los nuevos métodos de prueba pueden proporcionar información más profunda sobre las propiedades del material, lo que lleva a troqueles de mejor calidad.

- Inteligencia artificial (IA): las tecnologías de IA se están integrando en sistemas de control de calidad para predecir fallas potenciales basadas en el análisis de datos históricos.

El impacto del control de calidad en el rendimiento comercial

Las implicaciones del control de calidad efectivo se extienden más allá de la producción de mejores troqueles; Afectan significativamente el rendimiento general del negocio:

- Competitividad del mercado: las empresas conocidas por los productos de alta calidad a menudo disfrutan de una ventaja competitiva sobre sus rivales. La calidad constante conduce a la lealtad de la marca entre los clientes que priorizan la confiabilidad.

- Desempeño financiero: la reducción de los defectos se traduce directamente en costos más bajos asociados con los materiales de reelaboración o desecho. Esta eficiencia mejora los márgenes de ganancia con el tiempo.

- Oportunidades de innovación: con una base sólida en prácticas de control de calidad, los fabricantes pueden invertir más recursos en iniciativas de investigación y desarrollo destinadas a crear productos o procesos innovadores.

Conclusión

El control de calidad no es solo un requisito regulatorio; Es un elemento fundamental que sustenta el éxito de los fabricantes de troqueles de extrusión de aluminio. Al implementar medidas de control de calidad sólidas en todo el proceso de producción, desde la inspección de materias primas hasta los controles posteriores a la extrusión, los fabricantes pueden garantizar que produzcan troqueles de alta calidad que cumplan de manera consistente. A medida que la tecnología continúa evolucionando, adoptar prácticas innovadoras mejorará aún más los esfuerzos de garantía de calidad, solidificando las posiciones de los fabricantes en un mercado competitivo.

Preguntas frecuentes

1. ¿De qué están hechos los troqueles de extrusión de aluminio?

Los troqueles de extrusión de aluminio generalmente están hechos de aleaciones de acero de alta resistencia diseñadas para soportar altas presiones y temperaturas durante el proceso de extrusión.

2. ¿Cómo afecta el mal diseño de la matriz del producto?

El mal diseño de troqueles puede conducir a defectos como el flujo de material desigual, las irregularidades de la superficie o las imprecisiones dimensionales en los productos extruidos.

3. ¿Qué papel juega la temperatura en la extrusión de aluminio?

La temperatura afecta significativamente la maleabilidad de los billets de aluminio; El calentamiento adecuado asegura que sean lo suficientemente suaves como para ser extruidos sin agrietarse o deformarse.

4. ¿Por qué es importante la inspección posterior a la extrusión?

La inspección posterior a la extrusión es crucial para verificar que los productos terminados cumplan con las dimensiones especificadas y los estándares de calidad de la superficie antes de la entrega a los clientes.

5. ¿Cómo pueden los fabricantes reducir los desechos durante la producción?

Al implementar medidas de control de calidad efectivas que minimizan los defectos y optimizan los procesos, los fabricantes pueden reducir significativamente los desechos asociados con el retrabajo o los materiales de desecho.