伝言を残す

近い

サイトを選択してください

グローバル

ソーシャルメディア

コンテンツメニュー

>> 1。一貫性と信頼性

>> 2。欠陥の減少

>> 3。コスト効率

>> 4。顧客満足度の向上

>> 5。業界標準の遵守

>> 原材料検査

>> プロセス監視

>> インラインの品質チェック

>> 排出後検査

● 品質管理の課題

>> シックスシグマ方法論

>> 無駄のない製造原則

● 結論

● FAQ

>> 2。貧弱なダイデザインは製品の品質にどのような影響を与えますか?

>> 3.アルミニウム押出において温度はどのような役割を果たしますか?

>> 5.製造業者は、生産中に廃棄物をどのように減らすことができますか?

品質管理は、特にアルミニウム押出などの精度と信頼性が最も重要な業界では、製造の重要な側面です。 アルミニウム押出 ダイメーカーは、建設、自動車、航空宇宙など、複数のセクターで使用されるさまざまなアルミニウム製品の生産において重要な役割を果たします。この記事では、アルミニウム押出ダイの製造における品質管理の重要性を掘り下げ、製品の品質、運用効率、顧客満足度への影響を調査しています。

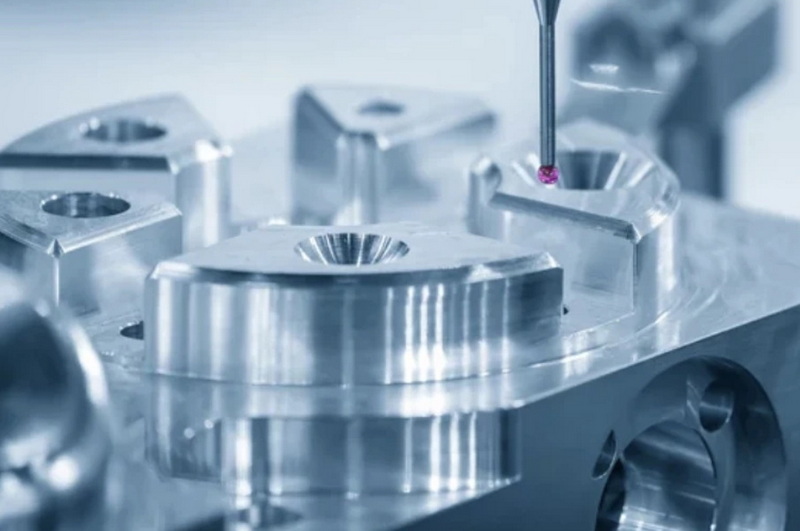

アルミニウム押出は、特定の断面プロファイルを作成するためにダイを通してそれを強制することにより、アルミニウム合金を形作ることを含むプロセスです。このプロセスは、油圧力を使用してダイを突き抜ける前に、アルミニウムビレットを可鍛性状態に加熱することから始まります。 Dieの設計は、完成品の品質に直接影響します。したがって、これらのダイの製造中に高品質の基準を維持することが不可欠です。

- ダイのデザイン:押し出された製品の形状と寸法を決定するため、ダイの設計は非常に重要です。適切に設計されたダイは、均一な材料の流れを保証し、欠陥を最小限に抑えます。

- 材料品質:ダイを製造するために使用される材料は、すぐに変形したり摩耗したりせずに、高い圧力や温度に耐える必要があります。

- 精度:ダイ製造の精度は、最終製品の寸法許容範囲と表面仕上げに影響します。

アルミニウム押出ダイの製造の品質管理には、ダイと押し出された製品の両方が厳しい業界基準を満たすことを保証することを目的としたさまざまな手段が含まれます。品質管理が不可欠であるいくつかの理由を以下に示します。

品質管理プロセスは、生成される各ダイが寸法とパフォーマンスの観点から一貫していることを保証するのに役立ちます。この一貫性は、これらのダイに依存しているメーカーにとって、時間の経過とともに均一な製品を生産することが重要です。

厳密な品質管理対策を実装すると、DIEと押し出された製品の両方の欠陥を大幅に軽減できます。これには、表面の欠陥、寸法の不正確さ、物質的な矛盾などの問題の監視が含まれます。

欠陥を最小限に抑え、DIESが最適に機能することを保証することにより、メーカーは故障した製品に関連する廃棄物とやり直しコストを削減できます。効果的な品質管理は、材料とリソースのより効率的な使用につながります。

高品質の製品を提供することは、一貫して顧客満足度の向上につながります。自動車や航空宇宙などの業界のクライアントには、寛容とパフォーマンスに関する厳しい要件があります。これらの期待を満たすことは、信頼と長期的な関係を促進します。

多くの業界には、品質基準に関する特定の規制があります。これらの基準を順守することは、製品の安全性を保証するだけでなく、メーカーが法的問題を回避し、市場の評判を維持するのにも役立ちます。

アルミニウム押出ダイの製造において高品質の基準を達成するには、いくつかの重要な対策を実施する必要があります。

生産が始まる前に、原材料の品質を検査する必要があります。これには、化学組成、機械的特性、および押出プロセスに影響を与える可能性のある表面欠陥のアルミニウムビレットのチェックが含まれます。

製造プロセスの継続的な監視が不可欠です。これには、温度、圧力、押出速度などのパラメーターの追跡が含まれ、指定された制限内に留まるようにします。

自動システムを採用して、生産中にリアルタイム検査を実施できます。これらのシステムは、センサーを使用して、寸法の変動または表面の欠陥をすぐに検出し、迅速な修正アクションを可能にします。

押出プロセスの後、製品の品質を評価するために徹底的な検査が行われます。座標測定機(CMM)などの手法は、寸法の精度と表面仕上げを検証するために使用されます。

品質管理プロセスにおける各ステップの詳細な記録を維持することは、トレーサビリティにとって非常に重要です。このドキュメントは、潜在的な欠陥源を特定し、継続的な改善イニシアチブをサポートするのに役立ちます。

品質管理対策を実装することが不可欠ですが、いくつかの課題が生じる可能性があります。

- プロセスの複雑さ:アルミニウム押出プロセスには、それぞれがエラーの可能性がある複数のステップが含まれます。

- 材料のばらつき:原材料の変動は、製品の品質の矛盾につながる可能性があります。

- 機器のメンテナンス:最適な性能を確保するためには、機械の定期的なメンテナンスが必要ですが、時間がかかり、費用がかかる場合があります。

これらの課題に効果的に対処するために、アルミニウム押出ダイメーカーは、高度な技術をますます採用しています。

SPCには、統計的手法を使用してプロセスを監視および制御することが含まれます。生産中に収集されたデータを分析することにより、メーカーは、重大な欠陥にエスカレートする前に潜在的な問題を示す可能性のある傾向またはバリエーションを特定できます。

シックスシグマは、欠陥を軽減し、全体的なプロセスの品質を改善することを目的としたデータ駆動型のアプローチです。変動性の根本原因の特定とソリューションの実装に焦点を当てることにより、メーカーは品質管理プロセスを大幅に強化できます。

リーン製造は、生産性を最大化しながら、廃棄物の削減を強調しています。品質管理プロセスに無駄のない原則を適用することにより、メーカーは操作を合理化し、サイクル時間を短縮し、製品の品質を同時に改善できます。

テクノロジーが進むにつれて、アルミニウム押出ダイメーカーの品質管理に新しい傾向が生まれています。

- デジタル品質管理システム:これらのシステムにより、リアルタイムの監視とデータ分析が可能になり、意思決定プロセスが強化されます。

- 自動化:検査プロセスの自動化の増加は、精度を向上させ、人為的エラーを減らすことができます。

- 高度な材料のテスト:新しいテスト方法は、材料特性に関するより深い洞察を提供し、より良い品質のダイにつながる可能性があります。

- 人工知能(AI):AIテクノロジーは、履歴データ分析に基づいて潜在的な障害を予測するために、品質制御システムに統合されています。

効果的な品質管理の意味は、より良いダイを生成するだけでなく、彼らは全体的なビジネスパフォーマンスに大きな影響を与えます:

- 市場の競争力:高品質の製品で知られる企業は、ライバルよりも競争力を享受していることがよくあります。一貫した品質は、信頼性を優先する顧客の間でブランドロイヤルティにつながります。

- 財務パフォーマンス:欠陥を減らすことは、リワークまたはスクラップ材料に関連する低コストに直接変換されます。この効率は、時間の経過とともに利益率を改善します。

- イノベーションの機会:品質管理の実践における強固な基盤により、メーカーは革新的な製品やプロセスの作成を目的とした研究開発イニシアチブにより多くのリソースを投資できます。

品質管理は、単なる規制要件ではありません。これは、アルミニウム押出ダイメーカーの成功を支える基本的な要素です。原材料検査から排泄後のチェックまで、生産プロセス全体に堅牢な品質管理測定を実装することにより、製造業者は、顧客の期待を一貫して満たす高品質のダイを生成することを保証できます。テクノロジーが進化し続けるにつれて、革新的なプラクティスを採用することで、品質保証の取り組みがさらに強化され、競争力のある市場でのメーカーの地位が強化されます。

アルミニウム押出ダイは、通常、押出プロセス中に高い圧力と温度に耐えるように設計された高強度鋼合金から作られています。

貧弱なダイの設計は、不均一な材料の流れ、表面の不規則性、押し出された製品の寸法の不正確さなどの欠陥につながる可能性があります。

温度は、アルミニウムビレットの順応性に大きく影響します。適切な加熱により、亀裂や変形せずに押し出されるほど柔らかくなります。

露出後の検査は、顧客に配信する前に、完成品が指定された寸法と表面の品質基準を満たしていることを確認するために重要です。

欠陥を最小限に抑え、プロセスを最適化する効果的な品質管理措置を実装することにより、メーカーはリワークまたはスクラップ材料に関連する廃棄物を大幅に削減できます。