Ponuka obsahu

● Pochopenie vytláčania hliníka

>> Úloha zomiera v hliníkovom extrúzii

● Dôležitosť kontroly kvality pri výrobe matrice

>> 1. Konzistentnosť a spoľahlivosť

>> 2. Zníženie defektov

>> 3. Nákladová efektívnosť

>> 4. Vylepšená spokojnosť zákazníkov

>> 5. Dodržiavanie priemyselných štandardov

● Kľúčové opatrenia na kontrolu kvality

>> Kontrola surovín

>> Monitorovanie procesu

>> In-line kontroly kvality

>> Po extrúznej kontrole

>> Dokumentácia a sledovateľnosť

● Výzvy v kontrole kvality

● Pokročilé techniky pri kontrole kvality

>> Štatistické riadenie procesu (SPC)

>> Metodika Six Sigma

>> Šéfové princípy

● Budúce trendy v kontrole kvality

● Vplyv kontroly kvality na výkonnosť podnikania

● Záver

● Časté otázky

>> 1. Z čoho sa vymieňa hliníkové vytláčanie?

>> 2. Ako ovplyvňuje Nad Die Design kvalitu produktu?

>> 3. Akú úlohu hrá teplota pri extrúzii hliníka?

>> 4. Prečo je po extrúznej kontrole dôležitá?

>> 5. Ako môžu výrobcovia znížiť odpad počas výroby?

Kontrola kvality je kritickým aspektom výroby, najmä v odvetviach, kde sú prvoradé presnosť a spoľahlivosť, napríklad vytláčanie hliníka. Výrobcovia hliníkovej extrúzie zohrávajú zásadnú úlohu pri výrobe rôznych hliníkových výrobkov používaných vo viacerých odvetviach vrátane výstavby, automobilového priemyslu a letectva. Tento článok sa venuje významu kontroly kvality pri výrobe vytláčania z hliníka, skúma jeho vplyv na kvalitu produktu, prevádzkovú efektívnosť a spokojnosť zákazníkov.

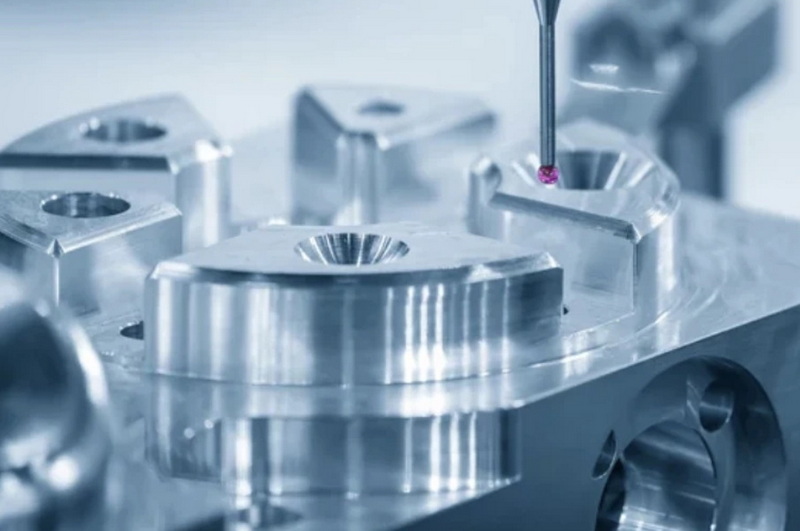

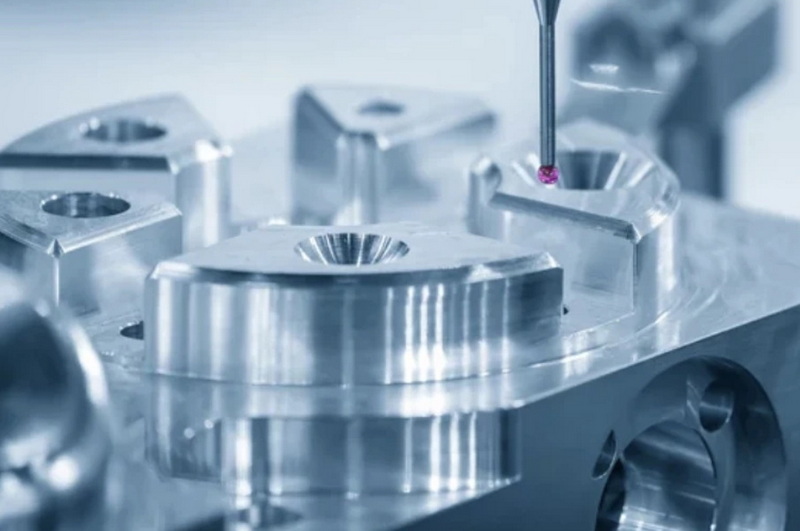

Pochopenie vytláčania hliníka

Hliníkové vytláčanie je proces, ktorý zahŕňa formovanie zliatiny hliníka tým, že ju núti cez matricu, aby sa vytvorilo špecifické profily prierezov. Tento proces začína zahrievaním hliníkových brán do poddajného stavu skôr, ako sa pomocou matrice tlačí hydraulickou silou. Dizajn Die priamo ovplyvňuje kvalitu hotového produktu. Preto je nevyhnutné udržiavanie vysokokvalitných štandardov počas výroby týchto matrici.

Úloha zomiera v hliníkovom extrúzii

- Design Design: Dizajn matrice je rozhodujúci, pretože určuje tvar a rozmery extrudovaného produktu. Dobre navrhnutá matra zaisťuje rovnomerný tok materiálu a minimalizuje defekty.

- Kvalita materiálu: Materiály používané na výrobu matríc musia odolávať vysokým tlakom a teplotám bez toho, aby sa rýchlo deformovali alebo opotrebovali.

- Presnosť: Presnosť vo výrobe matrice ovplyvňuje rozmerové tolerancie konečného produktu a povrchovú úpravu.

Dôležitosť kontroly kvality pri výrobe matrice

Kontrola kvality pri vytláčaní hliníka vytláčania obsahuje rôzne opatrenia zamerané na zabezpečenie toho, aby samotné zomierali aj extrudované výrobky spĺňali prísne priemyselné normy. Tu je niekoľko dôvodov, prečo je kontrola kvality nevyhnutná:

1. Konzistentnosť a spoľahlivosť

Procesy kontroly kvality pomáhajú zabezpečiť, aby každá vyrobená matrica bola konzistentná z hľadiska rozmerov a výkonu. Táto konzistentnosť je rozhodujúca pre výrobcov, ktorí sa spoliehajú na tieto zomrieť na výrobu jednotných výrobkov v priebehu času.

2. Zníženie defektov

Implementácia prísnych opatrení na kontrolu kvality môže výrazne znížiť defekty v matríčania aj extrudovaných výrobkoch. Zahŕňa to monitorovanie problémov, ako sú povrchové nedokonalosti, rozmerové nepresnosti a materiálne nezrovnalosti.

3. Nákladová efektívnosť

Minimalizáciou defektov a zabezpečením toho, aby vyriešili, môžu výrobcovia optimálne vykonávať, môžu výrobcovia znížiť náklady na odpad a prepracovanie spojené s chybnými výrobkami. Efektívna kontrola kvality vedie k efektívnejšiemu využívaniu materiálov a zdrojov.

4. Vylepšená spokojnosť zákazníkov

Dodanie vysoko kvalitných výrobkov dôsledne vedie k zvýšenej spokojnosti zákazníkov. Klienti v odvetviach, ako je automobilový priemysel alebo letecký, majú prísne požiadavky na tolerancie a výkon; Splnenie týchto očakávaní podporuje dôveru a dlhodobé vzťahy.

5. Dodržiavanie priemyselných štandardov

Mnoho odvetví má osobitné nariadenia týkajúce sa kvalitných noriem. Dodržiavanie týchto štandardov nielen zaisťuje bezpečnosť výrobkov, ale tiež pomáha výrobcom vyhnúť sa právnym problémom a udržiavať si reputáciu na trhu.

Kľúčové opatrenia na kontrolu kvality

Na dosiahnutie vysokokvalitných štandardov pri výrobe hliníkových vytláčaní by sa malo implementovať niekoľko kľúčových opatrení:

Kontrola surovín

Pred začiatkom výroby sa musia suroviny skontrolovať z hľadiska kvality. Zahŕňa to kontrolu hliníkových brán chemické zloženie, mechanické vlastnosti a akékoľvek povrchové defekty, ktoré by mohli ovplyvniť proces extrúzie.

Monitorovanie procesu

Je nevyhnutné nepretržité monitorovanie výrobného procesu. Zahŕňa to sledovacie parametre, ako je teplota, tlak a rýchlosť extrúzie, aby sa zabezpečilo, že zostanú v rámci stanovených limitov.

In-line kontroly kvality

Na vykonávanie inšpekcií v reálnom čase počas výroby je možné použiť automatizované systémy. Tieto systémy používajú senzory na okamžité zistenie rozmerových variácií alebo povrchových nedostatkov, čo umožňuje rýchle nápravné akcie.

Po extrúznej kontrole

Po procese extrúzie sa vykonajú dôkladné inšpekcie na hodnotenie kvality produktu. Techniky, ako sú súradnicové meracie stroje (CMM), sa používajú na overenie rozmerovej presnosti a povrchovej úpravy.

Dokumentácia a sledovateľnosť

Udržiavanie podrobných záznamov o každom kroku v procese kontroly kvality je rozhodujúce pre sledovateľnosť. Táto dokumentácia pomáha identifikovať potenciálne zdroje defektov a podporuje iniciatívy neustáleho zlepšovania.

Výzvy v kontrole kvality

Aj keď je nevyhnutné vykonávanie opatrení na kontrolu kvality, môže vzniknúť niekoľko výziev:

- Zložitosť procesov: Proces extrúzie hliníka zahŕňa viac krokov, z ktorých každý má svoj vlastný potenciál pre chyby.

- Variabilita materiálu: Zmeny v surovinách môžu viesť k nezrovnalostiam v kvalite produktu.

- Údržba zariadenia: Na zabezpečenie optimálneho výkonu je potrebná pravidelná údržba strojov, ale môže byť časovo náročná a nákladná.

Pokročilé techniky pri kontrole kvality

Na efektívne riešenie týchto výziev výrobcovia Hliníkovej extrúzie čoraz viac prijímajú pokročilé techniky:

Štatistické riadenie procesu (SPC)

SPC zahŕňa použitie štatistických metód na monitorovanie a riadenie procesov. Analýzou údajov zhromaždených počas výroby môžu výrobcovia identifikovať trendy alebo variácie, ktoré môžu naznačovať potenciálne problémy skôr, ako sa eskalujú do významných defektov.

Metodika Six Sigma

Six Sigma je prístup založený na údajoch zameraný na zníženie defektov a zlepšenie celkovej kvality procesu. Zameraním sa na identifikáciu základných príčin variability a implementácie riešení môžu výrobcovia výrazne zlepšiť svoje procesy kontroly kvality.

Šéfové princípy

Lean Manufacturing zdôrazňuje zníženie odpadu a zároveň maximalizovať produktivitu. Aplikáciou štíhlych princípov na procesy kontroly kvality môžu výrobcovia zefektívniť operácie, skrátiť časy cyklu a súčasne zlepšiť kvalitu produktu.

Budúce trendy v kontrole kvality

Ako technologický pokrok, objavujú sa nové trendy v kontrole kvality pre výrobcov Die výrobcov hliníka:

-Systémy riadenia digitálnej kvality: Tieto systémy umožňujú monitorovanie a analýzu údajov v reálnom čase, čím sa zvyšuje rozhodovacie procesy.

- Automatizácia: Zvýšená automatizácia v kontrolných procesoch môže zlepšiť presnosť a znížiť ľudské chyby.

- Pokročilé testovanie materiálov: Nové metódy testovania môžu poskytnúť hlbšie poznatky o materiálových vlastnostiach, čo vedie k kvalitnejším zomieram.

- Umelá inteligencia (AI): Technológie AI sa integrujú do systémov kontroly kvality, aby sa predpovedali potenciálne zlyhania založené na analýze historických údajov.

Vplyv kontroly kvality na výkonnosť podnikania

Dôsledky efektívnej kontroly kvality presahujú iba produkciu lepších matríc; Významne ovplyvňujú celkovú výkonnosť podniku:

- Konkurencieschopnosť trhu: Spoločnosti známe pre vysokokvalitné výrobky často majú konkurenčnú výhodu oproti svojim súperom. Dôsledná kvalita vedie k lojalite značky medzi zákazníkmi, ktorí uprednostňujú spoľahlivosť.

- Finančná výkonnosť: Zníženie defektov sa premieta priamo do nižších nákladov spojených s prepracovaním alebo šrotom. Táto účinnosť v priebehu času zlepšuje ziskové marže.

- Inovačné príležitosti: So solídnym základom v oblasti postupov kontroly kvality môžu výrobcovia investovať viac zdrojov do výskumných a rozvojových iniciatív zameraných na vytváranie inovatívnych výrobkov alebo procesov.

Záver

Kontrola kvality nie je iba regulačnou požiadavkou; Je to základný prvok, ktorý podporuje úspech výrobcov hliníkových vytláčaní. Implementáciou robustných opatrení na kontrolu kvality počas celého výrobného procesu-od inšpekcie surovín po kontroly po extrúzii-môžu výrobcovia zabezpečiť, aby vyvolali kvalitné matrice, ktoré neustále spĺňajú očakávania zákazníkov. Keďže sa technológia naďalej vyvíja, prijatie inovatívnych postupov ďalej zvýši úsilie o zabezpečenie kvality a upevní pozície výrobcov na konkurenčnom trhu.

Časté otázky

1. Z čoho sa vymieňa hliníkové vytláčanie?

Hliníkové vytláčajúce matrice sa zvyčajne vyrábajú z vysokopevnostných oceľových zliatin určených tak, aby počas procesu extrúzie odolali vysokým tlakom a teplotám.

2. Ako ovplyvňuje Nad Die Design kvalitu produktu?

Zlý dizajn matrice môže viesť k defektom, ako je nerovnomerný tok materiálu, nepravidelnosti povrchu alebo rozmerné nepresnosti v extrudovaných výrobkoch.

3. Akú úlohu hrá teplota pri extrúzii hliníka?

Teplota významne ovplyvňuje poddajnosť hliníkových žiliet; Správne zahrievanie zaisťuje, že sú dostatočne mäkké na to, aby sa mohli extrudovať bez praskania alebo deformovania.

4. Prečo je po extrúznej kontrole dôležitá?

Inšpekcia po extrúzii je rozhodujúca pre overenie, či hotové výrobky spĺňajú špecifikované rozmery a normy kvality povrchu pred dodaním zákazníkom.

5. Ako môžu výrobcovia znížiť odpad počas výroby?

Implementáciou účinných opatrení na kontrolu kvality, ktoré minimalizujú defekty a optimalizujú procesy, môžu výrobcovia významne znížiť odpad spojený s prepracovaním alebo šrotmi.